In der Praxis ist das Vakuumlöten kein Konkurrent des Lötens, sondern eine fortschrittliche Methode des Lötens. Es bietet außergewöhnlich saubere, starke und flussmittelfreie Verbindungen, indem der Prozess in einem Vakuum durchgeführt wird. Diese kontrollierte Umgebung verhindert die Bildung von Oxiden, die die Integrität der Verbindung beeinträchtigen können, was es zur überlegenen Wahl für Hochleistungs- und missionskritische Anwendungen macht.

Die grundlegende Entscheidung ist nicht, ob Vakuumlöten "besser" ist, sondern ob seine überlegenen Ergebnisse die höheren Kosten und längeren Zykluszeiten für Ihre spezifische Anwendung rechtfertigen. Es tauscht rohe Geschwindigkeit gegen unübertroffene Qualität und Zuverlässigkeit ein.

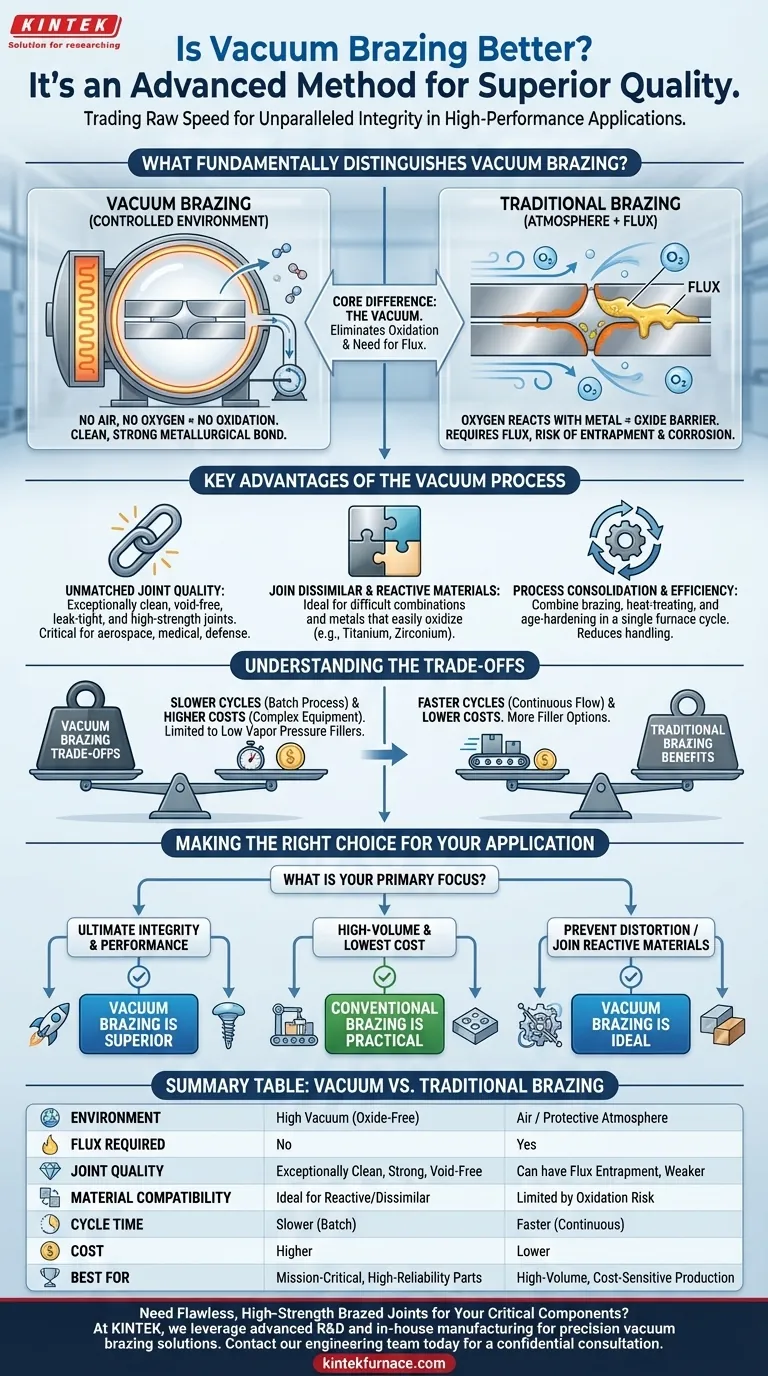

Was unterscheidet das Vakuumlöten grundlegend?

Vakuumlöten ist ein Prozess, bei dem Komponenten unter Verwendung eines Füllmetalls in einer Ofenkammer verbunden werden, aus der die Luft abgepumpt wurde. Dieser grundlegende Unterschied zum traditionellen atmosphärischen oder Flammlöten bestimmt all seine einzigartigen Eigenschaften.

Die Rolle des Vakuums: Oxidation verhindern

In normaler Atmosphäre reagieren Metalle beim Erhitzen mit Sauerstoff und bilden Oxide auf der Oberfläche. Diese Oxidschichten wirken als Barriere und verhindern, dass das Lot die Grundmaterialien richtig benetzt und bindet.

Eine Vakuumumgebung entfernt den Sauerstoff. Durch die Eliminierung der Hauptursache für Oxidation kann das Füllmetall sauber fließen und eine direkte, starke metallurgische Verbindung mit den Grundmetallen herstellen.

Eliminierung der Notwendigkeit von Flussmittel

Traditionelle Lötverfahren verwenden ein chemisches Mittel namens Flussmittel. Flussmittel wirkt als Reinigungsmittel, löst Oxide auf und schützt den Verbindungsbereich während des Erhitzens vor Reoxidation.

Da Vakuumlöten die Bildung von Oxiden von vornherein verhindert, ist Flussmittel völlig unnötig. Dies ist ein erheblicher Vorteil, da es das Risiko eliminiert, dass Flussmittel in der Verbindung eingeschlossen wird, was zu Korrosion führen und im Laufe der Zeit eine Schwachstelle schaffen kann. Es spart auch die Kosten und den Arbeitsaufwand für die Reinigung nach dem Löten.

Präzise Temperaturkontrolle

Vakuumöfen bieten extrem gleichmäßige und präzise gesteuerte Heiz- und Kühlzyklen. Die gesamte Baugruppe wird langsam und gleichmäßig auf Temperatur gebracht und auf ähnlich kontrollierte Weise abgekühlt.

Dieser sanfte thermische Zyklus minimiert Eigenspannungen und Verformungen im fertigen Teil. Dies ist entscheidend für komplexe, präzisionsgefertigte Komponenten, die ihre exakte Form und Maßhaltigkeit beibehalten müssen.

Die Hauptvorteile des Vakuumprozesses

Die einzigartige Umgebung eines Vakuumofens erzeugt eine Reihe von deutlichen und leistungsstarken Vorteilen, die mit anderen Methoden schwer zu erreichen sind.

Unübertroffene Verbindungsqualität und -festigkeit

Durch die Eliminierung von Oxiden und die Möglichkeit des Flussmitteleinschlusses erzeugt das Vakuumlöten Verbindungen, die außergewöhnlich sauber, stark und frei von Hohlräumen sind. Dies führt zu überlegener Leistung, dichten Dichtungen und hoher Zuverlässigkeit, die in Branchen wie Luft- und Raumfahrt, Medizin und Verteidigung unerlässlich sind.

Verbinden ungleicher und reaktiver Materialien

Die kontrollierte, inerte Umgebung ist ideal zum Verbinden von Materialien, die sonst schwer zu verbinden wären. Dazu gehört das Verbinden von Metallen mit Keramiken oder das Verbinden reaktiver Metalle wie Titan und Zirkonium, die in normaler Atmosphäre sofort oxidieren würden.

Prozesskonsolidierung und Effizienz

Ein einziger Zyklus in einem Vakuumofen kann mehrere Prozesse kombinieren. Zum Beispiel kann ein Teil gelötet, wärmebehandelt und ausgehärtet werden, alles in einem Durchgang, ohne den Ofen jemals zu verlassen.

Obwohl der Ofenzyklus selbst lang sein kann, kann diese Konsolidierung erhebliche Zeit und Handhabung sparen, was sie für komplexe Teile, die sonst mehrere separate Fertigungsschritte erfordern würden, sehr effizient macht.

Die Kompromisse verstehen

Kein Prozess ist in allen Situationen überlegen. Die Vorteile des Vakuumlötens gehen mit klaren und wichtigen Kompromissen einher.

Längere Produktionszykluszeiten

Vakuumlöten ist ein Batch-Prozess. Teile müssen in den Ofen geladen, ein Vakuum muss erzeugt werden, und die Heiz- und Kühlzyklen können mehrere Stunden dauern. Dies ist von Natur aus langsamer als kontinuierliche oder Einzelstückflussmethoden wie Flammen- oder Induktionslöten.

Höhere Ausrüstungs- und Betriebskosten

Vakuumöfen stellen eine erhebliche Kapitalinvestition dar. Es handelt sich um komplexe Maschinen, die spezielles Wissen für Betrieb und Wartung erfordern, was zu höheren Betriebskosten im Vergleich zu einfacheren Löt setups führt.

Nicht für alle Lote geeignet

Einige Lote haben hohe Dampfdrücke (z.B. solche, die Zink oder Cadmium enthalten). Beim Erhitzen im Vakuum können diese Elemente "verdampfen", die Zusammensetzung des Lots verändern und möglicherweise den Ofen kontaminieren. Dies schränkt die Auswahl der Füllmaterialien auf solche mit niedrigen Dampfdrücken ein.

Die richtige Wahl für Ihre Anwendung treffen

Die Entscheidung für das Vakuumlöten hängt vollständig von den Prioritäten Ihres Projekts ab. Wägen Sie den Bedarf an ultimativer Qualität gegen die Einschränkungen von Kosten und Geschwindigkeit ab.

- Wenn Ihr Hauptaugenmerk auf ultimativer Verbindungsfestigkeit und Leistung liegt: Für Anwendungen in der Luft- und Raumfahrt, medizinischen Geräten oder Hochleistungsmotoren, bei denen ein Versagen keine Option ist, ist Vakuumlöten die überlegene Wahl.

- Wenn Ihr Hauptaugenmerk auf der Großserienproduktion einfacher Teile zu geringsten Kosten liegt: Konventionelle Methoden wie Flammen-, Induktions- oder Ofenlöten mit Flussmittel oder Schutzatmosphäre sind weitaus praktischer und wirtschaftlicher.

- Wenn Ihr Hauptaugenmerk auf der Vermeidung von Bauteilverzug oder dem Verbinden reaktiver Materialien liegt: Die präzise Temperaturkontrolle und die inerte Umgebung des Vakuumlötens machen es zur idealen Lösung.

Die Wahl der richtigen Verbindungsmethode erfordert, dass Sie die Prozessfähigkeiten an Ihre technischen Ziele anpassen.

Zusammenfassungstabelle:

| Aspekt | Vakuumlöten | Traditionelles Löten |

|---|---|---|

| Umgebung | Hochvakuum (verhindert Oxidation) | Luft oder Schutzatmosphäre |

| Flussmittel erforderlich | Nein | Ja |

| Verbindungsqualität | Außergewöhnlich sauber, stark, porenfrei | Kann Flussmitteleinschlüsse haben, schwächer |

| Materialkompatibilität | Ideal für reaktive/ungleiche Metalle | Begrenzt durch Oxidationsrisiko |

| Zykluszeit | Langsamer (Batch-Prozess) | Schneller (kontinuierlich/Einzelstück) |

| Kosten | Höhere Ausrüstungs-/Betriebskosten | Geringere Anfangskosten |

| Am besten für | Missionskritische, hochzuverlässige Teile | Großserien, kostensensible Produktion |

Benötigen Sie makellose, hochfeste Lötverbindungen für Ihre kritischen Komponenten?

Bei KINTEK nutzen wir unsere fortschrittliche Forschung und Entwicklung sowie unsere eigene Fertigung, um präzise Vakuumlötlösungen zu liefern, die auf Ihre anspruchsvollsten Anwendungen zugeschnitten sind. Unsere Expertise gewährleistet:

- Oxidfreie, metallurgisch perfekte Verbindungen für Luft- und Raumfahrt-, Medizin- und Verteidigungskomponenten

- Flussmittelfreier Prozess eliminiert Korrosionsrisiken und die Reinigung nach dem Löten

- Präzise Temperaturkontrolle minimiert Verformungen bei komplexen, empfindlichen Teilen

- Umfassende Anpassung unserer Vakuumofensysteme an Ihre genauen Material- und Geometrieanforderungen

Lassen Sie uns besprechen, wie unsere Vakuumlöt-Expertise die Zuverlässigkeit und Leistung Ihres Produkts verbessern kann. Kontaktieren Sie noch heute unser Ingenieurteam für eine vertrauliche Beratung.

Visuelle Anleitung

Ähnliche Produkte

- Molybdän-Vakuum-Wärmebehandlungsofen

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- 2200 ℃ Graphit-Vakuum-Wärmebehandlungsofen

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

Andere fragen auch

- Was ist der Zweck des Festlegens einer Haltezeit bei mittlerer Temperatur? Defekte bei der Vakuumsintern beseitigen

- Warum ist eine Hochvakuumumgebung für das Sintern von Cu/Ti3SiC2/C/MWCNTs-Kompositen notwendig? Materialreinheit erreichen

- Welche Rolle spielt ein Hochvakuum-Wärmebehandlungsofen bei der Nachbehandlung von TBCs? Verbesserung der Haftfestigkeit der Beschichtung

- Was sind die Vorteile der Verwendung eines Hochvakuumofens für das Ausglühen von ZnSeO3-Nanokristallen?

- Wie wirkt sich die Vakuum-Sinterung mit extrem niedrigem Sauerstoffgehalt auf Titanverbundwerkstoffe aus? Erschließen Sie die fortschrittliche Phasensteuerung