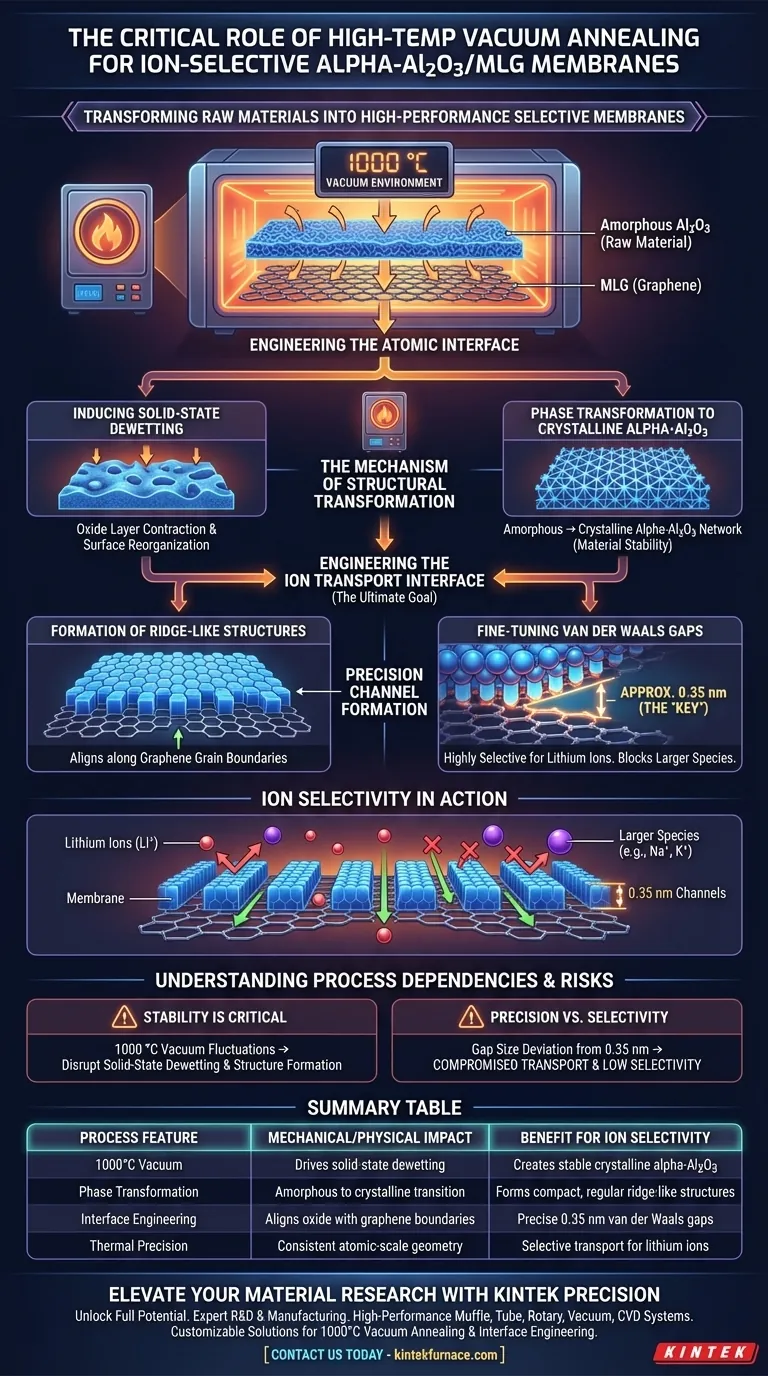

Der Hochvakuum-Glühofen bei hohen Temperaturen ist die entscheidende Voraussetzung für die Umwandlung von Rohmaterialien in hochleistungsfähige ionenselektive Membranen. Er bietet eine stabile Vakuumumgebung von 1000 °C, die amorphes Aluminiumoxid (Al2O3) zu Phasenübergängen und Kontraktionen zwingt. Dieser spezifische thermische Prozess erzeugt präzise physikalische Kanäle, die zwischen Ionen nach Größe unterscheiden.

Durch die Förderung von Festkörper-Entnetzung und Kristallisation steuert der Ofen die Materialoberfläche auf atomarer Ebene. Dieser Prozess stimmt die Van-der-Waals-Spalte auf etwa 0,35 nm ab und schafft ein physikalisches "Sieb", das hochselektiv für Lithiumionen ist.

Der Mechanismus der strukturellen Transformation

Um zu verstehen, warum diese spezielle Ausrüstung notwendig ist, müssen wir die physikalischen Veränderungen betrachten, die bei 1000 °C im Material stattfinden.

Induzierung der Festkörper-Entnetzung

Der Ofen schafft eine streng kontrollierte Umgebung, die die Festkörper-Entnetzung auslöst.

Während dieser Phase zwingt die Wärmebehandlung die Oxidschicht zur Kontraktion. Diese Kontraktion ist kein Defekt, sondern ein notwendiger Schritt zur Reorganisation der Oberflächenmorphologie des Materials.

Phasenübergang zu kristallinem Alpha-Al2O3

Anfänglich liegt das Aluminiumoxid in einem amorphen (ungeordneten) Zustand vor.

Die stabile Hochtemperaturumgebung erleichtert einen Phasenübergang, der das amorphe Material in ein strukturiertes, kristallines Alpha-Al2O3-Netzwerk umwandelt. Ohne die anhaltende Hitze und das Vakuum des Ofens würden diese Kristallisation – und die daraus resultierende Materialstabilität – nicht stattfinden.

Gestaltung der Ionentransport-Grenzfläche

Das ultimative Ziel der Verwendung dieses Ofens ist die Konstruktion von Transportkanälen mit extremer Präzision. Die Wärmebehandlung bestimmt die Geometrie dieser Kanäle.

Bildung von kammartigen Strukturen

Während das Oxid kristallisiert, bildet es kompakte, regelmäßige kammartige Strukturen.

Diese Strukturen bilden sich nicht zufällig, sondern richten sich spezifisch entlang der Graphen-Korngrenzen (MLG) aus. Diese Ausrichtung ist entscheidend für die Schaffung einer konsistenten Grenzfläche zwischen den beiden Materialien.

Feinabstimmung der Van-der-Waals-Spalte

Das kritischste Ergebnis dieses thermischen Prozesses ist die Manipulation der Heteroübergangs-Grenzfläche.

Der Ofen ermöglicht die präzise Feinabstimmung der Van-der-Waals-Spalte zwischen dem Oxid und dem Graphen. Der Prozess zielt auf eine spezifische Spaltgröße von etwa 0,35 nm ab. Diese Dimension ist der "Schlüssel", der eine hohe Selektivität ermöglicht und Lithiumionen passieren lässt, während größere Spezies blockiert werden.

Verständnis der Prozessabhängigkeiten

Während der Ofen hohe Leistung ermöglicht, führt er auch zu strengen Abhängigkeiten hinsichtlich der Prozesskontrolle.

Die Notwendigkeit der Umgebungsstabilität

Die Bildung des Alpha-Al2O3-Netzwerks hängt von der Stabilität des 1000 °C Vakuums ab.

Jede Schwankung der Temperatur oder des Drucks könnte den Prozess der Festkörper-Entnetzung stören. Eine inkonsistente Wärmebehandlung würde nicht die kompakten, regelmäßigen kammartigen Strukturen hervorbringen, die für die Zielspaltgröße erforderlich sind.

Präzision vs. Selektivität

Die Selektivität der Membran ist direkt mit der Präzision des Glühprozesses verbunden.

Wenn die Van-der-Waals-Spalte signifikant vom Zielwert von 0,35 nm abweicht, wird die Fähigkeit der Membran, als selektiver Transportkanal zu fungieren, beeinträchtigt. Der Ofen erhitzt nicht nur das Material, sondern fertigt eine präzise Geometrie im atomaren Maßstab.

Die richtige Wahl für Ihr Ziel treffen

Wenn Sie die Rolle der thermischen Verarbeitung bei der Membranherstellung bewerten, berücksichtigen Sie Ihre spezifischen Materialziele.

- Wenn Ihr Hauptaugenmerk auf struktureller Integrität liegt: Stellen Sie sicher, dass Ihr Prozess eine stabile 1000 °C Umgebung aufrechterhalten kann, um den vollständigen Phasenübergang von amorphem zu kristallinem Alpha-Al2O3 zu fördern.

- Wenn Ihr Hauptaugenmerk auf Ionen-Selektivität liegt: Priorisieren Sie Prozesskontrollen, die die Bildung gleichmäßiger kammartiger Strukturen gewährleisten, um die kritische Van-der-Waals-Spalte von 0,35 nm zu erreichen.

Der Hochvakuum-Glühofen bei hohen Temperaturen ist das präzise Werkzeug, das benötigt wird, um die Lücke zwischen rohen amorphen Materialien und hochselektiven, kristallinen Ionentransportnetzwerken zu schließen.

Zusammenfassungstabelle:

| Prozessmerkmal | Mechanische/Physikalische Auswirkung | Nutzen für die Ionen-Selektivität |

|---|---|---|

| 1000°C Vakuum | Fördert die Festkörper-Entnetzung | Erzeugt stabiles kristallines Alpha-Al2O3 |

| Phasenübergang | Amorpher zu kristalliner Übergang | Bildet kompakte, regelmäßige kammartige Strukturen |

| Grenzflächen-Engineering | Richtet Oxid an Graphen-Grenzen aus | Präzise Van-der-Waals-Spalte von 0,35 nm |

| Thermische Präzision | Konsistente Geometrie im atomaren Maßstab | Selektiver Transport für Lithiumionen |

Erweitern Sie Ihre Materialforschung mit KINTEK Precision

Erschließen Sie das volle Potenzial Ihrer ionenselektiven Membranen und fortschrittlichen Materialien mit den branchenführenden thermischen Lösungen von KINTEK. Gestützt auf Experten-F&E und Fertigung, bietet KINTEK Hochleistungs-Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systeme – alle vollständig anpassbar, um die strengen Anforderungen der 1000°C Vakuumglühung und des atomaren Grenzflächen-Engineerings zu erfüllen.

Ob Sie Van-der-Waals-Spalte feinabstimmen oder kritische Phasenübergänge induzieren, unsere Labor-Hochtemperaturöfen bieten die Umgebungsstabilität, die Ihr Projekt erfordert. Kontaktieren Sie uns noch heute, um Ihre individuellen Bedürfnisse zu besprechen und zu erfahren, wie unser Fachwissen Ihren nächsten Durchbruch vorantreiben kann.

Visuelle Anleitung

Referenzen

- Dae Yeop Jeong, Won Il Park. α‐<scp>Al<sub>2</sub>O<sub>3</sub></scp> Networks on <scp>MLG</scp> Membranes for Continuous Lithium Ion Extraction from Artificial Sea Water with Enhanced Selectivity and Durability. DOI: 10.1002/eem2.70145

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Molybdän-Vakuum-Wärmebehandlungsofen

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

- Vakuum-Wärmebehandlungs-Sinterofen Molybdän-Draht-Vakuumsinterofen

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- 1700℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

Andere fragen auch

- Welche Notwendigkeit besteht für die Verwendung eines Vakuumtrockenschranks für hydrierte Kohlenteerproben? Gewährleistung einer präzisen Analyse

- Wie erreicht ein Vakuumofen Energieeffizienz? Überlegene Wärmerückhaltung und optimierte Zyklen

- Wie erleichtert ein Hochvakuum-Pumpensystem die Synthese von hochwertigen Calcium-basierten Perrhenaten? Experte Synthese

- Welche typischen Vakuumstufen gibt es bei Mittel-, Hoch- und Ultrahochvakuumöfen? Optimieren Sie Ihre Prozesseffizienz

- Wie wird das Ofenlöten in den Energie- und Stromerzeugungssektoren angewendet? Steigerung der Bauteilzuverlässigkeit unter extremen Bedingungen

- Was ist die Funktion eines Vakuumtrockenschranks in der Endvorbereitungsphase von Superkondensator-Elektrodenfolien? - Reinheit

- Was ist die Funktion eines Hochvakuumofens bei der Tantalcarburierung? Reinheit & Reaktionspräzision

- Welche Arten von Glühbedürfnissen kann ein Vakuumglühfurnace erfüllen? Erreichen Sie Reinheit und Präzision bei der Wärmebehandlung