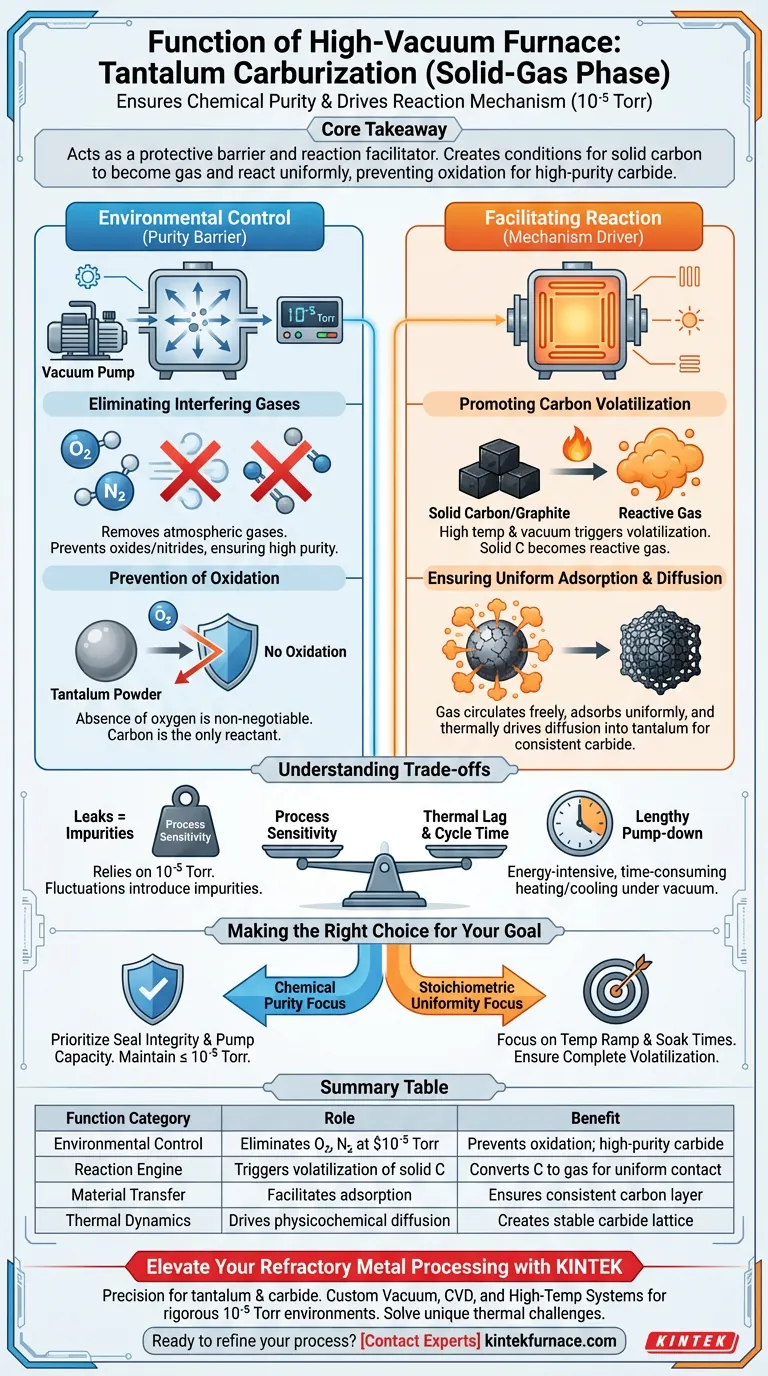

Bei der Gasphasen-Carburierung von Tantalpulver in fester Phase erfüllt der Hochvakuumofen zwei unterschiedliche, aber miteinander verbundene Funktionen: Er gewährleistet chemische Reinheit und treibt den Reaktionsmechanismus an. Insbesondere schafft er eine Umgebung mit extrem niedrigem Druck (typischerweise $10^{-5}$ Torr), um Verunreinigungen zu eliminieren und gleichzeitig die Verdampfung von Kohlenstoffquellen zu fördern, um eine gleichmäßige Diffusion in das Tantal-Substrat zu ermöglichen.

Kernbotschaft Der Hochvakuumofen fungiert sowohl als Schutzbarriere als auch als Reaktionsförderer. Er schafft die notwendigen Bedingungen, damit fester Kohlenstoff in Gas umgewandelt wird und gleichmäßig mit Tantalpulver reagiert, wodurch Oxidation verhindert und eine hochreine Carbidsstruktur gewährleistet wird.

Die Rolle der Umweltkontrolle

Eliminierung störender Gase

Die Hauptaufgabe des Ofens besteht darin, eine „Ausschlusszone“ für Verunreinigungen zu schaffen. Tantal ist ein hochschmelzendes Metall, das sehr empfindlich auf Zwischengitterverunreinigungen wie Sauerstoff und Stickstoff reagiert.

Durch Erreichen eines Hochvakuums von etwa $10^{-5}$ Torr entfernt der Ofen atmosphärische Gase, die sonst mit dem Tantal reagieren würden. Dies stellt sicher, dass das fertige Tantalkarbid eine hohe Reinheit behält, frei von Oxiden oder Nitriden, die seine Leistung beeinträchtigen würden.

Verhinderung von Oxidation

Ähnlich wie bei Prozessen, die für Titan- oder Rutheniumpulver verwendet werden, ist die Abwesenheit von Sauerstoff nicht verhandelbar.

Wenn während der Hochtemperaturphase Sauerstoff vorhanden wäre, würde das Tantalpulver eher oxidieren als carburieren. Die Vakuumumgebung garantiert, dass Kohlenstoff das einzige Element ist, das mit dem Metall reagiert.

Förderung des Reaktionsmechanismus

Förderung der Kohlenstoffverdampfung

Bei der Gasphasen-Carburierung in fester Phase ist die Kohlenstoffquelle zunächst fest, z. B. Aktivkohle oder Graphit.

Die Hochtemperatur-Vakuumumgebung löst die Verdampfung dieser kohlenstoffhaltigen Mittel aus. Dieser Phasenwechsel – die Umwandlung von festem Kohlenstoff in ein reaktives Gas – ist der Motor des gesamten Prozesses.

Gewährleistung einer gleichmäßigen Adsorption

Sobald die Kohlenstoffquelle verdampft ist, zirkulieren die Gase frei um die Tantalpulverpartikel.

Die Vakuumumgebung ermöglicht es diesen Gasen, physikalisch und chemisch auf der Oberfläche des Tantalpulvers zu adsorbieren, ohne physikalische Barrieren. Dies stellt sicher, dass jedes Partikel gleichermaßen dem Reaktanten ausgesetzt ist.

Antrieb der physikochemischen Diffusion

Nach der Adsorption müssen die Kohlenstoffatome in das Tantalmetall eindringen, um das Carbidgefüge zu bilden.

Die vom Ofen bereitgestellte thermische Energie treibt diesen Diffusionsprozess an. Da die Umgebung kontrolliert ist, erfolgt die Diffusion gleichmäßig über die Oberfläche des Pulvers, was zu einer konsistenten Carbidschicht und vorhersagbaren Materialeigenschaften führt.

Verständnis der Kompromisse

Prozesssensitivität

Während ein Hochvakuumofen eine überlegene Reinheit bietet, führt er zu einer erheblichen Prozesssensitivität.

Das System ist darauf angewiesen, den $10^{-5}$ Torr-Schwellenwert aufrechtzuerhalten. Jede Druckschwankung oder geringfügige Lecks in der Vakuumdichtung führen sofort zu Verunreinigungen, die die Charge wahrscheinlich ruinieren, indem sie eine teilweise Oxidation verursachen.

Thermische Trägheit und Zykluszeit

Das Erreichen und Aufrechterhalten eines Hochvakuums bei hohen Temperaturen ist energieintensiv und zeitaufwendig.

Im Gegensatz zu Atmosphärenöfen erfordern Vakuumöfen lange Abpumpzyklen, bevor mit dem Aufheizen begonnen werden kann, und die Kühlung muss oft unter Vakuum erfolgen, um eine Nachbearbeitungs-Oxidation zu verhindern. Dies reduziert den Durchsatz im Vergleich zu kontinuierlichen Atmosphärenprozessen.

Die richtige Wahl für Ihr Ziel treffen

Um die Carburierung von Tantalpulver zu optimieren, konzentrieren Sie sich auf diese Betriebsparameter:

- Wenn Ihr Hauptaugenmerk auf chemischer Reinheit liegt: Priorisieren Sie die Integrität der Vakuumdichtungen und die Pumpenkapazität, um die Drücke streng bei oder unter $10^{-5}$ Torr zu halten, um alle störenden Gase auszuschließen.

- Wenn Ihr Hauptaugenmerk auf stöchiometrischer Gleichmäßigkeit liegt: Konzentrieren Sie sich auf die Temperaturrampenraten und Haltezeiten, um die vollständige Verdampfung der Graphit-/Kohlenstoffmittel für eine gleichmäßige Diffusion zu gewährleisten.

Der Hochvakuumofen ist nicht nur ein Heizgefäß; er ist ein Präzisionsinstrument, das den Phasenwechsel von Kohlenstoff orchestriert, um die Oberflächenchemie von Tantal zu gestalten.

Zusammenfassungstabelle:

| Funktionskategorie | Rolle bei der Tantalcarburierung | Nutzen für den Prozess |

|---|---|---|

| Umweltkontrolle | Eliminiert Sauerstoff und Stickstoff bei $10^{-5}$ Torr | Verhindert Oxidation; gewährleistet hochreines Karbid |

| Reaktionsmotor | Löst die Verdampfung fester Kohlenstoffquellen aus | Wandelt Kohlenstoff in Gas für gleichmäßigen Oberflächenkontakt um |

| Materialtransfer | Ermöglicht physikalische und chemische Adsorption | Gewährleistet eine konsistente Kohlenstoffschicht über alle Pulverpartikel hinweg |

| Thermische Dynamik | Treibt die physikochemische Diffusion an | Schafft eine stabile, vorhersagbare Carbidgefüge-Struktur |

Verbessern Sie Ihre Verarbeitung von hochschmelzenden Metallen mit KINTEK

Präzision ist entscheidend bei der Arbeit mit Tantal- und Carbidgefügen. KINTEK bietet branchenführende Vakuum-, CVD- und Hochtemperatur-Muffelöfen, die speziell dafür entwickelt wurden, die strengen $10^{-5}$ Torr-Umgebungen aufrechtzuerhalten, die für empfindliche Gas-Feststoff-Reaktionen erforderlich sind.

Unterstützt durch erstklassige F&E und Weltklasse-Fertigung sind unsere Systeme vollständig anpassbar, um Ihre einzigartigen Herausforderungen bei der thermischen Verarbeitung zu lösen. Egal, ob Sie die stöchiometrische Gleichmäßigkeit optimieren oder absolute chemische Reinheit gewährleisten müssen, unsere Laboröfen bieten die Kontrolle, die Sie benötigen.

Bereit, Ihren Carburierungsprozess zu verfeinern? Kontaktieren Sie noch heute unsere technischen Experten, um den perfekten Ofen für Ihre Anwendung zu finden.

Visuelle Anleitung

Referenzen

- Seon-Min Hwang, Dong‐Won Lee. Carburization of Tantalum Metal Powder Using Activated Carbon. DOI: 10.3390/ma18122710

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- Molybdän-Vakuum-Wärmebehandlungsofen

- 600T Vakuum-Induktions-Heißpresse Vakuum-Wärmebehandlung und Sinterofen

Andere fragen auch

- Warum ist der Vakuum-unterstützte Imprägnierprozess für UHTCMCs notwendig? Höhere Verbunddichte erreichen

- Was ist die Hauptanwendung von Vakuum-Wärmebehandlungsöfen in der Luft- und Raumfahrt? Bauteilleistung präzise verbessern

- Was sind die Merkmale der Vakuumwärmebehandlung? Entfesseln Sie überlegene Materialleistung und Kontrolle

- Welche Rolle spielt ein Hochvakuum-Verdampfungssystem bei der Herstellung von Sb2Se3-Dünnschichten? Gewährleistung hoher Reinheit und Leistung

- Welche Anwendungen haben Vakuumöfen in der Pulvermetallurgie und bei Metalllegierungen? Erschließen Sie die Verarbeitung von hochreinen Materialien

- Was sind die Auswahlkriterien für Vakuumpumpen in Vakuumöfen? Optimierung auf Reinheit und Effizienz

- Was ist der Hauptzweck der 340°C In-situ-Glühung an Niob-Hohlräumen? Erhöhung der Quench-Feldstärke effektiv

- Welche industriellen Anwendungen gibt es für Hochvakuumöfen? Unerlässlich für Luft- und Raumfahrt, Medizin und Elektronik