Die richtige Vakuumpumpe für einen Ofen auszuwählen, ist keine einmalige Entscheidung, sondern ein sorgfältiges Abwägen. Die Auswahl hängt von zwei primären technischen Kriterien ab: dem erreichbaren Endvakuum der Pumpe und ihrer Pumpgeschwindigkeit. Diese Faktoren bestimmen direkt die Reinheit Ihrer Prozessumgebung, die Geschwindigkeit Ihrer Betriebszyklen und die Fähigkeit des Systems, Gaslasten während des Aufheizens zu bewältigen.

Die Kernherausforderung besteht nicht darin, einfach den niedrigstmöglichen Druck zu erreichen. Es geht darum, ein Vakuumsystem auszuwählen, das die spezifischen Reinheits- und Durchsatzanforderungen Ihrer Materialien und Prozesse kosteneffizient erfüllt und sowohl Produktqualität als auch Betriebseffizienz gewährleistet.

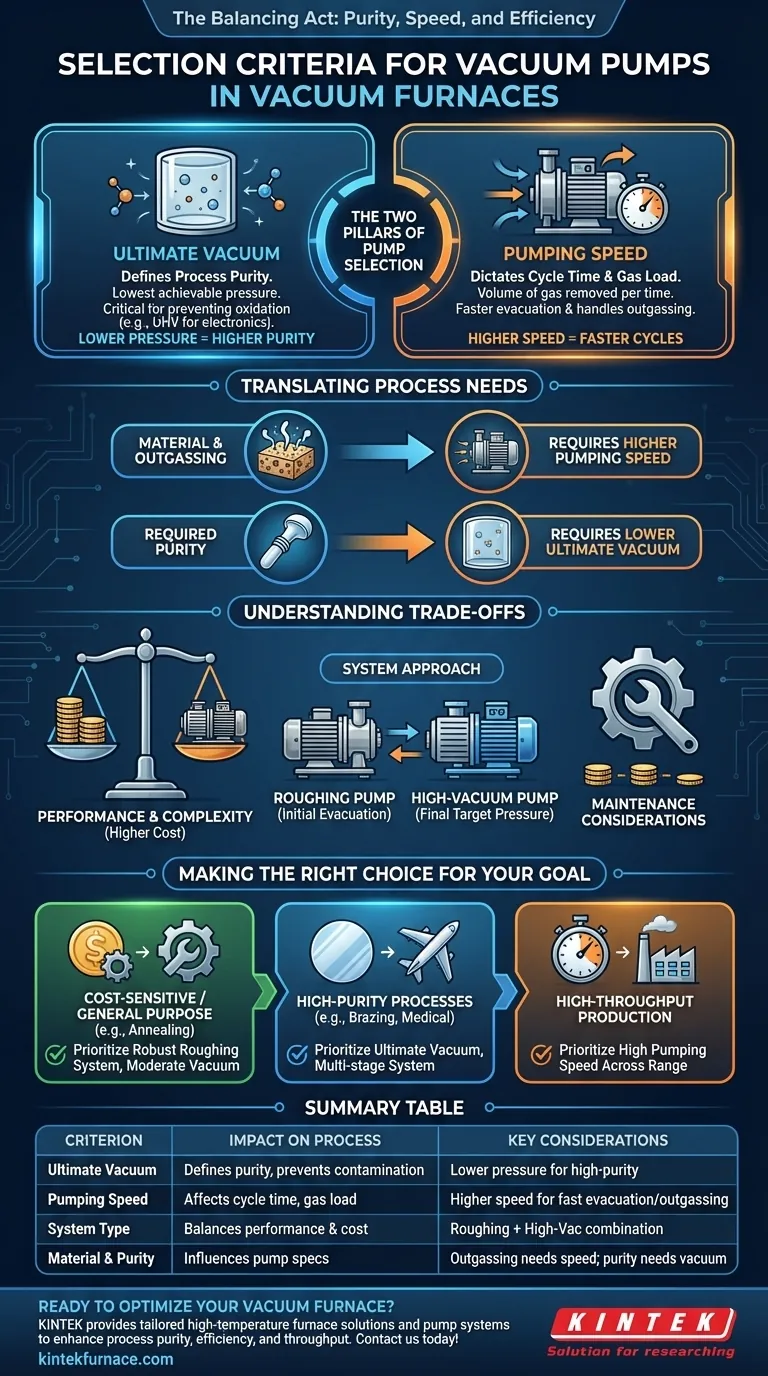

Die beiden Säulen der Pumpenauswahl

Das Verständnis der beiden grundlegenden Leistungsmerkmale jeder Vakuumpumpe ist der erste Schritt. Diese Kriterien bilden die technische Grundlage für Ihr gesamtes Ofensystem.

Endvakuum: Bestimmung der Prozessreinheit

Das Endvakuum ist der niedrigste Druck, den eine Pumpe in einem abgedichteten, sauberen und leeren System erreichen kann. Dieses Maß ist ein direkter Indikator dafür, wie "leer" die Kammer werden kann.

Ein niedrigeres Endvakuum bedeutet, dass weniger Gasmoleküle zurückbleiben, was entscheidend ist, um unerwünschte chemische Reaktionen wie Oxidation zu verhindern. Dies gewährleistet das höchste Maß an Prozessreinheit.

Vakuumstufen werden oft nach Anwendung kategorisiert, von Niedervakuum für einfache Wärmebehandlungen bis hin zu Ultrahochvakuum (UHV) für empfindliche Elektronik oder die Herstellung von Medizinprodukten, die Drücke von bis zu $1 \times 10^{-11}$ Torr erfordern können.

Pumpgeschwindigkeit: Bestimmung von Zykluszeit und Gaslast

Die Pumpgeschwindigkeit misst das Volumen an Gas, das eine Pumpe pro Zeiteinheit aus der Kammer entfernen kann (z. B. in Litern pro Sekunde). Dies wirkt sich direkt auf zwei wichtige Betriebsfaktoren aus.

Erstens bestimmt sie die Evakuierungszeit, also wie schnell der Ofen sein Zielvakuum erreichen kann. Schnelleres Evakuieren bedeutet kürzere Zykluszeiten und einen höheren Durchsatz.

Zweitens bestimmt sie, wie gut das System das Ausgasen bewältigen kann – die Freisetzung von eingeschlossenen Gasen aus dem Werkstück und den Kammerwänden, wenn diese erhitzt werden. Eine Pumpe mit ausreichender Geschwindigkeit kann selbst bei der Bewältigung dieser kontinuierlichen Gaslast ein stabiles Vakuum aufrechterhalten.

Überführung von Prozessanforderungen in Pumpenspezifikationen

Ihre spezifische Anwendung gibt den technischen Werten den Kontext. Das Material, die gewünschte Reinheit und die Prozessschritte beeinflussen alle die endgültige Pumpenauswahl.

Materialanforderungen und Ausgasen

Die Materialien, die Sie verarbeiten, sind eine wesentliche Gasquelle. Poröse Materialien, Bauteile mit Oberflächenverunreinigungen oder Bindemittel, die in Prozessen wie dem Sintern verwendet werden, setzen beim Erhitzen erhebliche Gasvolumina frei.

Öfen, die Materialien mit starkem Ausgasen verarbeiten, benötigen Pumpen mit höheren Pumpgeschwindigkeiten, um diese Gaslast zu bewältigen und zu verhindern, dass der Kammerdruck über das Zielniveau ansteigt.

Erforderliche Reinheit und Kontamination

Die erforderliche Reinheit des Endprodukts ist von größter Bedeutung. Prozesse wie Vakuumlötung, die Herstellung von medizinischen Implantaten oder die Halbleiterfertigung erfordern eine hochreine Umgebung, um Oberflächenoxidation zu verhindern und starke, saubere Verbindungen zu gewährleisten.

Für diese kritischen Anwendungen ist das Endvakuum des Pumpsystems das wichtigste Kriterium. Ein niedrigerer Basisdruck minimiert das Risiko einer Produktkontamination.

Die Abwägungen verstehen

Die Auswahl einer Vakuumpumpe ist eine Übung im Ausbalancieren von Leistung, Kosten und Komplexität. Es gibt nicht die eine „beste“ Pumpe, sondern nur die beste Pumpe für einen bestimmten Job.

Leistung vs. Kosten

Es besteht ein direkter Zusammenhang zwischen Vakuumleistung und Kosten. Ein einfaches Niedervakuumsystem, das für einfache Vergütungen geeignet ist, ist weitaus kostengünstiger als ein mehrstufiger Hochvakuumofen für Luft- und Raumfahrtkomponenten.

Hochvakuum- und Ultrahochvakuumsysteme liefern unübertroffene Präzision und Reinheit, sind aber mit erheblich höheren Anfangsinvestitionen verbunden.

Vorvakuumpumpen vs. Hochvakuumpumpen

Keine einzelne Pumpe kann effizient vom atmosphärischen Druck bis zu einem Hochvakuum arbeiten. Daher verwenden Vakuumöfen fast immer ein Pumpensystem.

Eine Vorvakuumpumpe (wie eine Drehschieber- oder Scrollpumpe) übernimmt die anfängliche Arbeit, die Kammer auf ein Niedervakuum zu evakuieren. Dann übernimmt eine Hochvakuumpumpe (wie eine Turbomolekular- oder Diffusionspumpe), um den endgültigen Zieldruck zu erreichen. Ihre Auswahl muss das gesamte System berücksichtigen, nicht nur eine Komponente.

Wartung und Betriebskomplexität

Leistungsstärkere Pumpen erfordern oft eine anspruchsvollere Wartung und Infrastruktur. Turbomolekularpumpen sind beispielsweise präzise Hochgeschwindigkeitsgeräte, die empfindlich auf Vibrationen und Kontaminationen reagieren.

Diese Komplexität trägt zu den Gesamtbetriebskosten bei, die über den ursprünglichen Kaufpreis hinausgehen, ein Faktor, der in Ihre Entscheidung einbezogen werden muss.

Die richtige Wahl für Ihr Ziel treffen

Um das ideale Pumpensystem auszuwählen, definieren Sie zunächst Ihr wichtigstes Prozessergebnis.

- Wenn Ihr Hauptaugenmerk auf kostensensiblen, allgemeinzwecktauglichen Anwendungen liegt (z. B. Glühen, Tempern): Priorisieren Sie ein robustes, einfacheres Vorvakuumpumpensystem mit einem moderaten Vakuumniveau und ausreichender Geschwindigkeit für angemessene Zykluszeiten.

- Wenn Ihr Hauptaugenmerk auf hochreinen Prozessen liegt (z. B. Löten, medizinische Implantate, Luft- und Raumfahrt): Priorisieren Sie das Endvakuum eines mehrstufigen Systems, um die Produktqualität zu gewährleisten, auch bei höheren Kosten.

- Wenn Ihr Hauptaugenmerk auf einem hohen Durchsatz liegt: Priorisieren Sie eine hohe Pumpgeschwindigkeit über den gesamten Druckbereich, um die Evakuierungszeiten zu minimieren und das Ausgasen von Materialien effektiv zu bewältigen.

Indem Sie Ihre Pumpenauswahl auf Ihre spezifischen Prozessanforderungen abstimmen, stellen Sie sowohl die Betriebseffizienz als auch die Integrität des Endprodukts sicher.

Zusammenfassungstabelle:

| Kriterium | Auswirkung auf den Prozess | Wichtige Überlegungen |

|---|---|---|

| Endvakuum | Bestimmt die Prozessreinheit und verhindert Kontamination | Niedrigerer Druck für Hochreinheitsanwendungen wie Löten oder medizinische Implantate |

| Pumpgeschwindigkeit | Beeinflusst die Zykluszeit und das Gaslastmanagement | Höhere Geschwindigkeit für schnelleres Evakuieren und Bewältigen des Ausgasens von Materialien |

| Systemtyp | Balanciert Leistung und Kosten | Vorvakuumpumpen für die anfängliche Evakuierung, Hochvakuumpumpen für den Enddruck |

| Material & Reinheit | Beeinflusst die Pumpenspezifikationen | Materialien mit starkem Ausgasen benötigen schnellere Pumpen; Reinheitsanforderungen bestimmen die Vakuumstufen |

Bereit, Ihren Vakuumofen mit der richtigen Pumpe zu optimieren? KINTEK bietet Laboren durch herausragende F&E und eigene Fertigung fortschrittliche Hochtemperatur-Ofenlösungen. Unser Produktportfolio, einschließlich Muffel-, Rohr-, Drehrohrofenen sowie Vakuum- und Atmosphärenöfen und CVD/PECVD-Systemen, wird durch unsere starke Fähigkeit zur Tiefanpassung ergänzt, um einzigartige experimentelle Anforderungen präzise zu erfüllen. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere maßgeschneiderten Vakuumpumpsysteme Ihre Prozessreinheit, Effizienz und Ihren Durchsatz steigern können!

Visuelle Anleitung

Ähnliche Produkte

- Vakuumversiegelter, kontinuierlich arbeitender Drehrohrofen Drehrohrofen

- Labor-Vakuum-Kipp-Drehrohrofen Drehrohrofen

- 304 316 Edelstahl-Hochvakuum-Kugelabsperrventil für Vakuumsysteme

- Geteilter Multi-Heizzonen-Drehrohrofen Drehrohrofen

- Vakuum-Heißpressofen Maschine Beheizter Vakuum-Pressrohr-Ofen

Andere fragen auch

- Was sind die Vorteile der kontinuierlichen Probenbewegung in Drehöfen? Steigerung von Gleichmäßigkeit und Effizienz

- Was sind die Hauptmerkmale von Drehrohrofen hinsichtlich der Wärmebehandlung? Gleichmäßige Erwärmung und hoher Durchsatz erreichen

- Wie ist der Aufbau eines Drehrohrofens gekennzeichnet? Entdecken Sie seine Schlüsselkomponenten und Vorteile

- Was sind einige Anwendungen von Rotationsrohröfen? Ideal für die kontinuierliche Hochtemperatur-Materialverarbeitung

- Was sind die Hauptmerkmale eines Drehrohrofens? Erreichen Sie überlegene Gleichmäßigkeit und Kontrolle