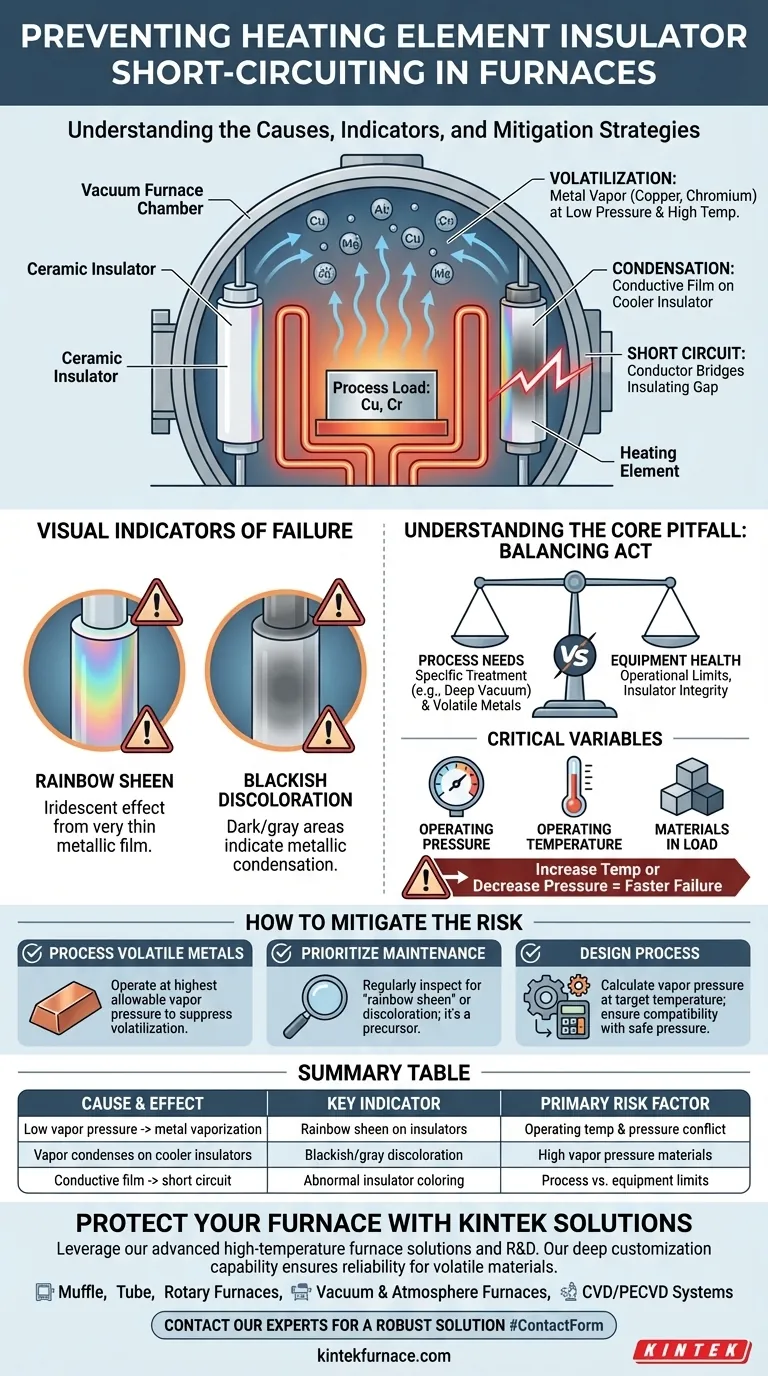

Kurzschlüsse von Heizelementisolatoren werden hauptsächlich dadurch verursacht, dass ein Ofen bei einem für die verarbeiteten Materialien zu niedrigen Dampfdruck betrieben wird. Dieser Zustand ermöglicht es leitfähigen Metallen in der Prozesslast, wie Kupfer oder Chrom, zu verdampfen und sich dann als dünner, leitfähiger Film auf den kühleren Isolatorenoberflächen abzuscheide, wodurch ein unbeabsichtigter elektrischer Pfad entsteht.

Das Kernproblem ist eine physikalische Transformation: Ein falscher Ofendruck kann nicht leitende Isolatoren in stromführende Leiter verwandeln, indem er sie mit Metalldampf von den Teilen beschichtet, die Sie verarbeiten. Dies beeinträchtigt grundlegend die elektrische Integrität des Ofens.

Der Kernmechanismus: Von massivem Metall zu leitfähigem Film

Um diesen Ausfall zu verhindern, ist es unerlässlich, den schrittweisen Prozess zu verstehen, der zum Kurzschluss führt. Es ist kein augenblickliches Ereignis, sondern eine allmähliche Verschlechterung, die durch die Physik der Ofenumgebung angetrieben wird.

Die Rolle des Dampfdrucks

Jedes Material hat einen Dampfdruck, d. h. den Druck, bei dem es bei einer bestimmten Temperatur von einem festen oder flüssigen in einen gasförmigen Zustand übergeht.

Der Betrieb eines Ofens bei sehr niedrigem Druck (einem hohen Vakuum) senkt die Temperatur, die für die Verdampfung von Materialien erforderlich ist, erheblich.

Verflüchtigung von Prozessmetallen

Metalle wie Kupfer und Chrom sind hierfür besonders anfällig. Bei hohen Temperaturen und niedrigen Drücken entweichen Atome dieser Metalle von der Oberfläche der Prozesslast und werden zu einem metallischen Dampf in der Ofenkammer.

Dieser Prozess wird als Verflüchtigung oder Verdampfung bezeichnet.

Das Kondensationsproblem

Die Heizelementisolatoren sind konstruktionsbedingt oft etwas kühler als die Heizelemente und die Prozesslast selbst.

Dieser Temperaturunterschied erzeugt einen Kondensationspunkt. Der in den Ofen zirkulierende Metalldampf kondensiert bevorzugt wieder zu einem Feststoff auf diesen kühleren Isolatorenflächen.

Erzeugung des Kurzschlusses

Im Laufe der Zeit baut sich diese Kondensation zu einem dünnen, metallischen Film auf. Da dieser Film elektrisch leitfähig ist, überbrückt er den Isolationsspalt.

Dadurch entsteht ein neuer, niederohmiger Strompfad, der einen Kurzschluss verursacht, der die Heizelemente und die Stromversorgung beschädigen oder zerstören kann.

Identifizierung des Problems vor dem Ausfall

Ein katastrophaler Ausfall kann oft durch klare visuelle Warnzeichen an den Isolatoren angekündigt werden. Proaktive Inspektion ist der Schlüssel zur Vermeidung kostspieliger Ausfallzeiten.

Der "Schillernde Glanz"

Einer der häufigsten Indikatoren ist ein "schillernder Glanz" auf dem Keramikisolator. Dieser irisierende Effekt ist charakteristisch für eine sehr dünne metallische Schicht, die sich auf der Oberfläche ablagert.

Schwarzliche Verfärbung

In anderen Fällen kann die Kondensation als einfache schwärzliche oder graue Fläche erscheinen. Jede Verfärbung, die vom normalen Aussehen der Keramik abweicht, sollte als mögliches Zeichen für metallische Kondensation betrachtet werden.

Verständnis der wichtigsten Fallstricke

Die zentrale Herausforderung liegt in der Balance zwischen den Anforderungen des metallurgischen Prozesses und den Betriebsgrenzen der Ofenhardware.

Prozessanforderungen vs. Ausrüstungsgesundheit

Der niedrige Dampfdruck, der das Problem verursacht, kann ein bewusster und notwendiger Parameter für den spezifischen Behandlungsprozess sein.

Das Betreiben eines Prozesses, der ein tiefes Vakuum erfordert, während Materialien mit hohem Dampfdruck erhitzt werden, schafft jedoch einen direkten Konflikt, der die Ausrüstung einem hohen Risiko aussetzt.

Die kritischen Variablen

Das Risiko von Kurzschlüssen an Isolatoren ist eine Funktion von drei Hauptvariablen: dem Betriebsdruck, der Betriebstemperatur und den Materialien in der Last.

Eine Erhöhung der Temperatur oder eine Verringerung des Drucks beschleunigt die Verdampfung flüchtiger Metalle dramatisch und führt zu einem schnelleren Ausfall der Isolatoren.

Risikominimierung

Ihre Betriebsstrategie muss die physikalischen Eigenschaften der von Ihnen verarbeiteten Materialien berücksichtigen, um die Zuverlässigkeit des Ofens zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf der Verarbeitung flüchtiger Metalle (wie Kupfer) liegt: Sie müssen mit dem höchstmöglichen Dampfdruck für Ihren Prozess arbeiten, um die Verflüchtigung des Metalls zu unterdrücken.

- Wenn Ihr Hauptaugenmerk auf Wartung und Zuverlässigkeit liegt: Inspizieren Sie Isolatoren regelmäßig auf Verfärbungen, insbesondere auf den charakteristischen "schillernden Glanz", da dies ein direkter Vorläufer für einen Ausfall ist.

- Wenn Ihr Hauptaugenmerk auf der Prozessgestaltung liegt: Sie müssen den Dampfdruck Ihrer Lastmaterialien bei der Zieltemperatur berechnen und sicherstellen, dass er mit dem minimalen sicheren Betriebsdruck des Ofens kompatibel ist.

Das Verständnis dieser Beziehung zwischen Druck, Temperatur und Materialwissenschaft ist der Schlüssel zur Verhinderung dieses zerstörerischen Ausfallmodus.

Zusammenfassungstabelle:

| Ursache & Wirkung | Schlüsselindikator | Hauptrisikofaktor |

|---|---|---|

| Niedriger Dampfdruck verursacht Metall (Cu, Cr) Verdampfung | Schillernder Glanz auf Isolatoren | Konflikt zwischen Betriebstemperatur und -druck |

| Metalldampf kondensiert auf kühleren Isolatoren | Schwarzliche/graue Verfärbung | Materialien mit hohem Dampfdruck in der Last |

| Leitfähiger Film erzeugt elektrischen Kurzschluss | Jegliche ungewöhnliche Isolatorenfarbe | Prozessparameter vs. Ausrüstungsgrenzen |

Schützen Sie Ihren Ofen vor zerstörerischen Kurzschlüssen. Das empfindliche Gleichgewicht zwischen Prozessparametern und Ausrüstungsgrenzen ist entscheidend. Bei KINTEK nutzen wir unsere außergewöhnlichen F&E- und Inhouse-Fertigungskapazitäten, um fortschrittliche Hochtemperatur-Ofenlösungen anzubieten, die präzise entwickelt wurden, um flüchtige Materialien zu handhaben. Unsere Produktlinie – einschließlich Muffel-, Rohr-, Drehrohröfen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme – wird durch starke, tiefgreifende Anpassungsfähigkeiten unterstützt, um Ihre einzigartigen experimentellen Anforderungen zu erfüllen und Ausfälle zu verhindern. Kontaktieren Sie noch heute unsere Experten, um eine robuste Ofenlösung für Ihr Labor zu entwickeln (#ContactForm).

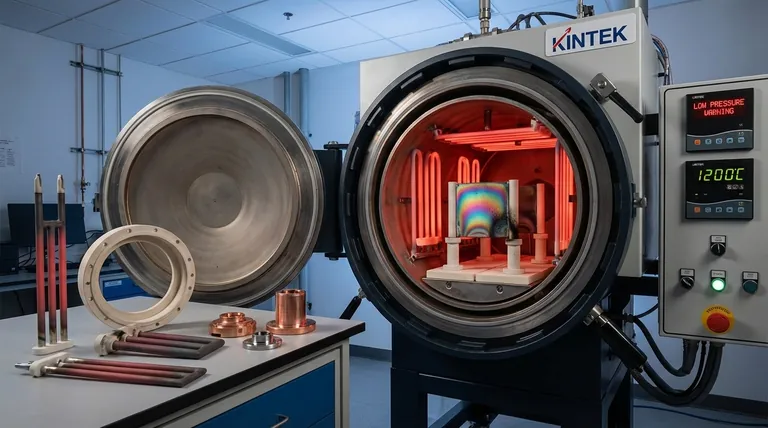

Visuelle Anleitung

Ähnliche Produkte

- Thermische Heizelemente aus Siliziumkarbid SiC für Elektroöfen

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

- Kleiner Vakuum-Wärmebehandlungs- und Sinterofen für Wolframdraht

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

Andere fragen auch

- Was macht SiC-Heizelemente für Hochtemperaturanwendungen überlegen? Effizienz und Langlebigkeit freisetzen

- Warum sind Siliziumkarbid-Heizelemente in Hochtemperaturanwendungen unverzichtbar? Entdecken Sie zuverlässige Lösungen für extreme Hitze

- Was macht Siliziumkarbid-Heizelemente beständig gegen chemische Korrosion? Entdecken Sie die schützende Oxidschicht

- Was sind die Eigenschaften und Fähigkeiten von Siliziumkarbid (SiC) als Heizelement? Entfesseln Sie extreme Hitze und Haltbarkeit

- Welche Eigenschaften und Anwendungen hat Siliziumkarbid (SiC)? Erschließen Sie Hochtemperaturleistung