In der Herstellung von Medizinprodukten ist eine Vak uumumgebung unverzichtbar, um einen ultrareinen, kontrollierten Raum zu schaffen. Dies verhindert Kontaminationen und unerwünschte chemische Reaktionen und stellt sicher, dass Materialien und Komponenten die strengen Standards für Sicherheit, Reinheit und Leistung erfüllen, die für die Patientenversorgung erforderlich sind. Es ist der Schlüssel zur Herstellung von allem, von biokompatiblen Implantaten bis hin zu hochpräzisen chirurgischen Instrumenten.

Die grundlegende Rolle eines Vakuums besteht darin, atmosphärische Gase und Verunreinigungen zu entfernen. Diese einzelne Maßnahme schützt die Materialintegrität bei hohen Temperaturen, garantiert die für die Biokompatibilität erforderliche Reinheit und ermöglicht spezielle Herstellungsverfahren, die in einer normalen Atmosphäre physikalisch unmöglich sind.

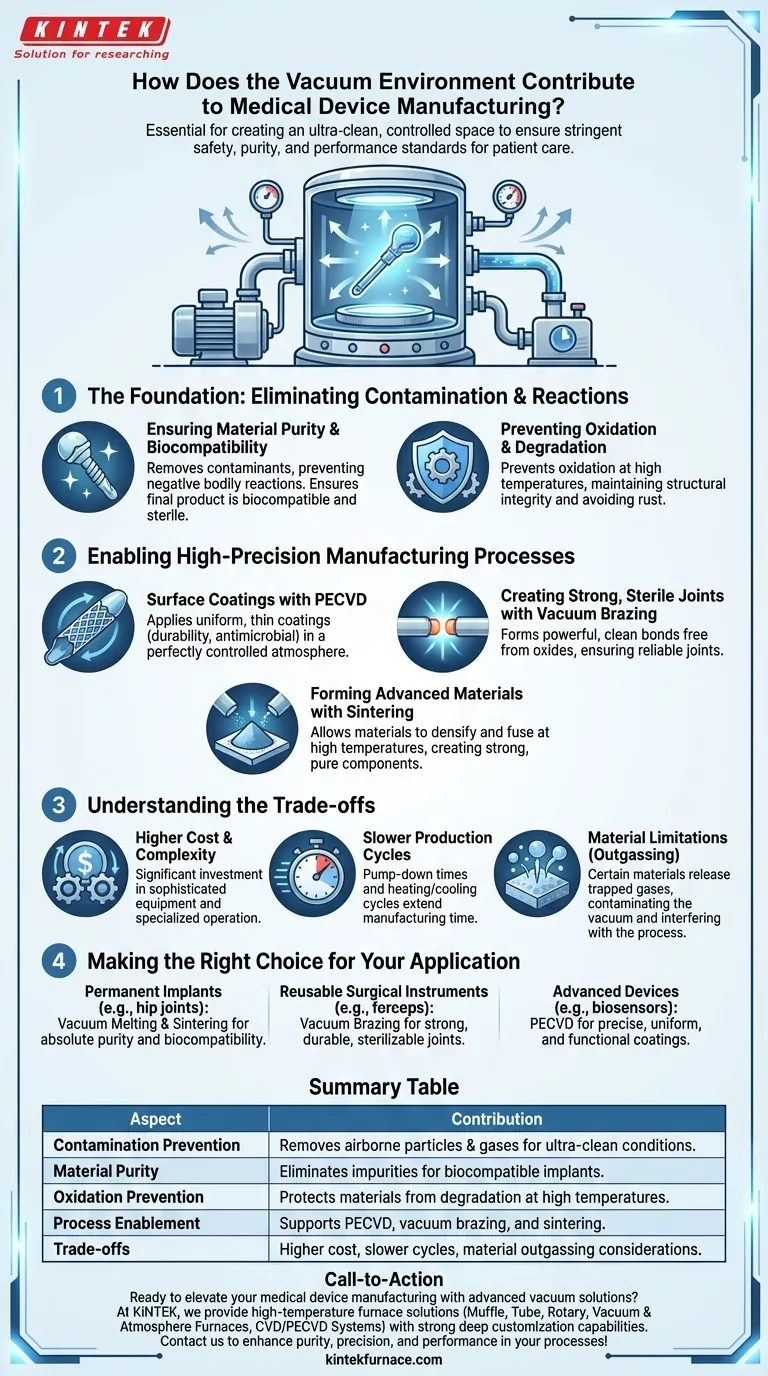

Die Grundlage: Eliminierung von Kontamination und Reaktionen

Die Hauptfunktion eines Vakuums besteht darin, einen Hohlraum zu erzeugen und die Luft und, was noch wichtiger ist, die reaktiven Gase und Schwebepartikel darin zu entfernen. Dieser scheinbar einfache Schritt hat tiefgreifende Auswirkungen auf die Materialqualität.

Gewährleistung von Materialreinheit und Biokompatibilität

Bei der Herstellung von Materialien für Implantate kann jede Verunreinigung eine negative Reaktion des menschlichen Körpers auslösen. Vakuumschmelzen und -verarbeitung entfernen Verunreinigungen, die sonst im Material eingeschlossen würden.

Dieser Prozess ist entscheidend, um sicherzustellen, dass das Endprodukt biokompatibel ist – das heißt, dass es keine schädliche immunologische Reaktion hervorruft – und vom Moment seiner Herstellung an steril ist.

Verhinderung von Oxidation und Zersetzung

Viele fortschrittliche Fertigungstechniken, wie Schmelzen, Hartlöten und Sintern, erfordern extrem hohe Temperaturen. In einer normalen Atmosphäre würden diese Temperaturen dazu führen, dass die Materialien mit Sauerstoff reagieren, was zu Oxidation (wie Rost) führt.

Oxidation schwächt das Material, beeinträchtigt seine strukturelle Integrität und kann Verunreinigungen einführen. Eine Vak uumumgebung eliminiert den Sauerstoff und ermöglicht die Verarbeitung von Materialien bei hohen Temperaturen ohne Zersetzung.

Ermöglichung hochpräziser Fertigungsprozesse

Über den reinen Materialschutz hinaus ermöglicht ein Vakuum spezifische Fertigungstechniken, die für die moderne Medizintechnik von zentraler Bedeutung sind. Die Abwesenheit einer Atmosphäre ändert die Spielregeln der Physik und ermöglicht Ergebnisse, die auf andere Weise nicht erreichbar wären.

Beschichtung von Oberflächen mittels Plasmaabscheidung (PECVD)

Verfahren wie die plasmaunterstützte chemische Gasphasenabscheidung (PECVD) werden eingesetzt, um medizinische Geräte mit dünnen, hochgleichmäßigen Beschichtungen zu versehen. Diese Beschichtungen können die Haltbarkeit verbessern, die Reibung reduzieren oder antimikrobielle Eigenschaften verleihen.

Ein Vakuum ist für PECVD unerlässlich, da es eine perfekt kontrollierte Atmosphäre bietet, in der plasmaaktivierte chemische Reaktionen auf der Oberfläche eines Geräts ohne Einmischung externer Verunreinigungen ablaufen können, wodurch eine makellose und gleichmäßige Beschichtung gewährleistet wird.

Erstellung starker, steriler Verbindungen durch Vakuumlötung

Vakuumlöten ist ein überlegenes Verfahren zum Verbinden von Komponenten zur Herstellung komplexer Instrumente oder Implantate. Bei diesem Verfahren wird ein Lötmetall geschmolzen, um eine starke Verbindung zwischen zwei Teilen herzustellen.

Die Durchführung in einem Vakuum stellt sicher, dass die Verbindung perfekt sauber und frei von Oxiden ist, die Schwachstellen verursachen würden. Dies führt zu hochwertigen, zuverlässigen Verbindungen, die für die Sicherheit und Langlebigkeit von chirurgischen Instrumenten und Diagnosegeräten unerlässlich sind.

Formen fortschrittlicher Materialien durch Sintern

Sintern ist der Prozess der Bildung eines festen, dichten Materials aus einem Pulver mithilfe von Wärme und Druck. Die Verwendung eines Vakuums für diesen Prozess, oft als heißes Pressen bezeichnet, bietet einen einzigartigen Vorteil.

Unter Vakuum können Materialien auf Temperaturen erhitzt werden, bei denen sie bei normalem atmosphärischem Druck verdampfen würden. Dies ermöglicht es den Materialpartikeln, sich effektiver zu verdichten und miteinander zu verschmelzen, wodurch außergewöhnlich starke und reine Komponenten für Implantate entstehen.

Die Abwägungen verstehen

Obwohl die Vakuumverarbeitung eine unübertroffene Qualität bietet, handelt es sich um eine spezialisierte Technik mit inhärenten Kompromissen, die berücksichtigt werden müssen.

Höhere Kosten und Komplexität

Vakuumöfen und die dazugehörigen Pumpen sind hochentwickelte Geräte. Sie stellen eine erhebliche Kapitalinvestition dar und erfordern spezielles Fachwissen für den Betrieb und die Wartung, was die Gesamtherstellungskosten erhöht.

Langsamere Produktionszyklen

Das Erreichen und Aufrechterhalten eines hochwertigen Vakuums ist nicht augenblicklich. Die Zeit, die benötigt wird, um die Kammer evakuieren, den Heiz- und Kühlzyklus durchzuführen und das System zu entlüften, macht Vakuumprozesse von Natur aus langsamer als ihre atmosphärischen Gegenstücke.

Materialbeschränkungen

Bestimmte Materialien können unter Vakuum Ausgasen aufweisen, bei dem eingeschlossene Gase innerhalb des Materials selbst freigesetzt werden. Dies kann die Vak uumumgebung kontaminieren und den Prozess stören, was eine sorgfältige Materialauswahl und Vorbehandlung erfordert.

Die richtige Wahl für Ihre Anwendung treffen

Die Entscheidung für ein Vakuumverfahren hängt vollständig von den Anforderungen des Geräts an Sicherheit, Reinheit und Leistung ab.

- Wenn Ihr Hauptaugenmerk auf permanenten Implantaten liegt (z. B. Hüftgelenke, Zahnimplantate): Vakuumschmelzen und -sintern sind unerlässlich, um die absolute Materialreinheit und Biokompatibilität zu erreichen, die für die langfristige Patientensicherheit erforderlich sind.

- Wenn Ihr Hauptaugenmerk auf wiederverwendbaren chirurgischen Instrumenten liegt (z. B. Pinzetten, Endoskope): Vakuumlöten ist entscheidend für die Herstellung starker, fugenfreier Verbindungen, die langlebig sind und nach jedem Gebrauch zuverlässig sterilisiert werden können.

- Wenn Ihr Hauptaugenmerk auf fortschrittlichen Geräten mit funktionalen Oberflächen liegt (z. B. beschichtete Stents, Biosensoren): Vakuumabscheidungsverfahren wie PECVD sind unerlässlich, um die präzisen, gleichmäßigen und sterilen Beschichtungen aufzutragen, die die Funktion des Geräts definieren.

Letztendlich ist die Nutzung einer Vak uumumgebung eine bewusste technische Entscheidung, um Risiken zu eliminieren und die Leistung dort zu garantieren, wo es am wichtigsten ist.

Zusammenfassungstabelle:

| Aspekt | Beitrag |

|---|---|

| Kontaminationsvermeidung | Entfernt Partikel und Gase aus der Luft, um ultrareine Bedingungen zu gewährleisten. |

| Materialreinheit | Eliminiert Verunreinigungen für biokompatible Implantate und sterile Komponenten. |

| Oxidationsschutz | Schützt Materialien vor Zersetzung bei hohen Temperaturen. |

| Prozessermöglichung | Unterstützt PECVD-Beschichtungen, Vakuumlötung und Sintern für fortschrittliche Geräte. |

| Abwägungen | Höhere Kosten, langsamere Zyklen und Überlegungen zum Materialausgasen. |

Sind Sie bereit, die Herstellung Ihrer Medizinprodukte mit fortschrittlichen Vakuumlösungen zu verbessern? Bei KINTEK nutzen wir außergewöhnliche F&E und eigene Fertigung, um verschiedenen Laboren Hochtemperaturofenlösungen anzubieten. Unsere Produktlinie umfasst Muffel-, Rohr-, Drehrohröfen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme, die alle durch starke Anpassungsfähigkeiten unterstützt werden, um Ihre einzigartigen experimentellen Anforderungen präzise zu erfüllen. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere maßgeschneiderten Lösungen Reinheit, Präzision und Leistung in Ihren Prozessen steigern können!

Visuelle Anleitung

Ähnliche Produkte

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

- 1700℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Vakuum-Heißpressofen Maschine Beheizter Vakuum-Pressrohr-Ofen

- 1400℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

Andere fragen auch

- Für welche industriellen und Forschungsanwendungen werden Rohröfen eingesetzt? Entdecken Sie präzise Lösungen für die Wärmebehandlung

- Was ist die Hauptfunktion von hochreinen Quarz-Vakuumröhren? Beherrschen Sie die Synthese von Sb-Te-Legierungen durch präzise Isolierung

- Warum ist eine Hochvakuumrohr-Ofen für die CVD-Graphenherstellung unerlässlich? Beherrschen Sie Wachstumssteuerung & Reinheit

- Wie reinigt man einen Rohrofen? Eine Schritt-für-Schritt-Anleitung zur sicheren und effektiven Wartung

- Welche Bedeutung haben Porzellanöfen in der akademischen und wissenschaftlichen Forschung? Entfesseln Sie Innovationen mit präziser Hochtemperaturkontrolle