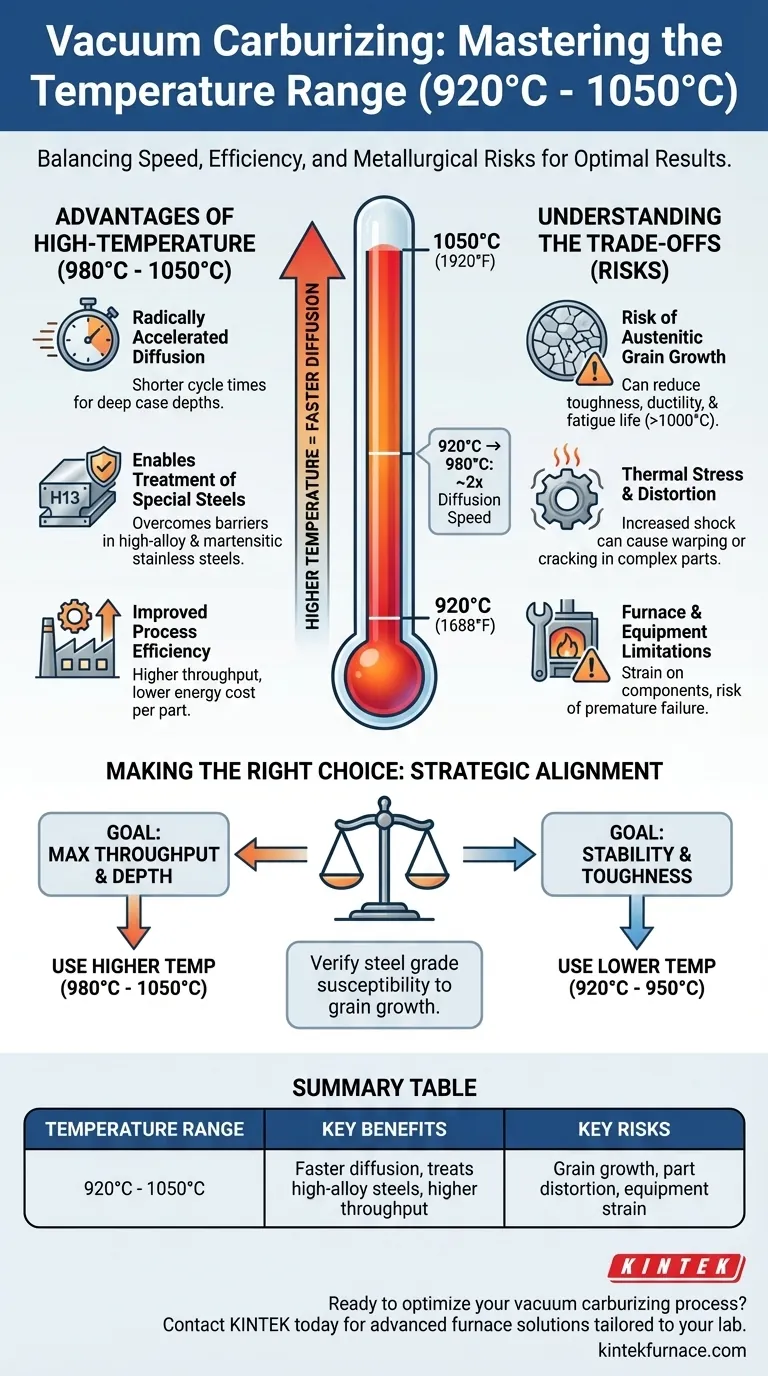

Beim Vakuumkarburieren reicht der typische Betriebstemperaturbereich von konventionellen Werten um 920°C bis zu einem Maximum von 1050°C (1920°F). Dieser breite Bereich ermöglicht eine erhebliche Prozessflexibilität, wobei höhere Temperaturen den Karburierzyklus drastisch beschleunigen. Beispielsweise kann eine Temperaturerhöhung von 920°C auf 980°C die Geschwindigkeit der Kohlenstoffdiffusion effektiv verdoppeln.

Die Fähigkeit, hohe Temperaturen zu nutzen, ist ein zentraler Vorteil des Vakuumkarburierens, aber keine universelle Lösung. Die optimale Temperatur ist eine strategische Wahl, die die Notwendigkeit von Geschwindigkeit und Effizienz gegen die metallurgischen Risiken von Kornwachstum und Bauteilverzug abwägt.

Der Vorteil des Hochtemperatur-Karburierens

Der Hauptgrund für das Überschreiten konventioneller Karburiertemperaturen ist die Geschwindigkeit. Dies hat tiefgreifende Auswirkungen sowohl auf die Effizienz als auch auf die Materialfähigkeit.

Radikal beschleunigte Diffusion

Wärme ist der Motor der Diffusion. Durch die Erhöhung der Prozesstemperatur steigt die Rate, mit der Kohlenstoffatome in die Stahloberfläche eindringen, exponentiell an.

Diese Beziehung bedeutet, dass eine tiefe Einsatzhärtetiefe, die bei 920°C viele Stunden dauern könnte, bei 980°C oder höher in einem Bruchteil der Zeit erreicht werden kann. Dies führt direkt zu kürzeren Zykluszeiten.

Behandlung von Sonderstählen ermöglichen

Viele moderne Hochleistungslegierungen stellen Herausforderungen für das traditionelle Karburieren dar. Ihr hoher Chromgehalt und andere Legierungselemente können die Aufnahme von Kohlenstoff behindern.

Vakuumkarburieren bei erhöhten Temperaturen liefert die notwendige Energie, um diese Barrieren zu überwinden. Es ist besonders wirksam für martensitische Edelstähle, Werkzeugstähle wie H13 und andere hochlegierte Güten, bei denen eine harte, verschleißfeste Oberfläche erforderlich ist.

Verbesserte Prozesseffizienz

Kürzere Zykluszeiten führen direkt zu einer höheren betrieblichen Effizienz. Ein Ofen kann mehr Chargen pro Tag bearbeiten, wodurch der Durchsatz steigt und die Energiekosten pro Komponente sinken. Dies macht das Hochtemperatur-Vakuumkarburieren zu einer äußerst wirtschaftlichen Wahl für die Hochvolumenproduktion.

Verständnis der Kompromisse

Während höhere Temperaturen erhebliche Vorteile bieten, bringen sie auch kritische metallurgische und mechanische Kompromisse mit sich, die gemanagt werden müssen.

Das Risiko des austenitischen Kornwachstums

Das Halten von Stahl bei sehr hohen Temperaturen, insbesondere über 1000°C, fördert das Wachstum austenitischer Körner innerhalb der Mikrostruktur des Materials.

Nach dem Abschrecken können große Körner zu reduzierter Zähigkeit, Duktilität und einer geringeren Ermüdungsfestigkeit führen. Dies ist ein kritischer Aspekt für Bauteile, die hohen Stoß- oder zyklischen Belastungen ausgesetzt sind.

Thermische Spannung und Verzug

Eine größere Temperaturdifferenz zwischen dem Karburierschritt und dem Abschreckmedium erhöht den Wärmeschock.

Dies kann zu stärkerem Bauteilverzug führen, was ein großes Problem für Bauteile mit komplexen Geometrien oder engen Toleranzen darstellt. In schweren Fällen kann dies sogar zu Rissbildung führen.

Begrenzungen von Ofen und Ausrüstung

Der kontinuierliche Betrieb bei Temperaturen über 1000°C belastet die Ofenkomponenten, wie Heizelemente und Isolierung, erheblich.

Nicht alle Vakuumöfen sind für den Dauerbetrieb am oberen Ende dieses Temperaturbereichs ausgelegt oder zugelassen. Das Überlasten der Ausrüstung über ihre Konstruktionsgrenzen hinaus kann zu vorzeitigem Ausfall und kostspieligen Ausfallzeiten führen.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl der richtigen Temperatur besteht nicht darin, eine einzige „beste“ Zahl zu finden, sondern die Prozessparameter auf Ihr spezifisches technisches Ziel abzustimmen.

- Wenn Ihr Hauptaugenmerk auf maximalem Durchsatz und tiefen Einsatzhärtetiefen liegt: Nutzen Sie höhere Temperaturen (980°C bis 1050°C), aber überprüfen Sie, ob Ihre spezifische Stahlgüte nicht übermäßig anfällig für schädliches Kornwachstum ist.

- Wenn Ihr Hauptaugenmerk auf der Behandlung von hochlegierten oder rostfreien Stählen liegt: Höhere Temperaturen sind oft eine Voraussetzung, um die notwendige Kohlenstoffaufnahme und Karbidbildung für eine effektive Oberflächenhärtung zu erreichen.

- Wenn Ihr Hauptaugenmerk auf Maßhaltigkeit und Bauteilzähigkeit liegt: Arbeiten Sie im eher konventionellen unteren Bereich (920°C bis 950°C), um thermische Spannungen zu minimieren und übermäßiges Kornwachstum zu verhindern.

Letztendlich liegt die Beherrschung des Vakuumkarburierens darin, strategisch die Temperatur auszuwählen, die am besten zu Ihrem Material, Ihrer Bauteilgeometrie und Ihren endgültigen Leistungsanforderungen passt.

Zusammenfassungstabelle:

| Temperaturbereich | Hauptvorteile | Hauptrisiken |

|---|---|---|

| 920°C - 1050°C | Schnellere Diffusion, behandelt hochlegierte Stähle, höherer Durchsatz | Kornwachstum, Bauteilverzug, Belastung der Ausrüstung |

Bereit, Ihren Vakuumkarburierprozess zu optimieren? Bei KINTEK nutzen wir außergewöhnliche F&E und Eigenfertigung, um fortschrittliche Hochtemperatur-Ofenlösungen anzubieten, die auf Ihr Labor zugeschnitten sind. Unsere Produktlinie, einschließlich Muffel-, Rohr-, Drehrohrofen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme, wird durch starke Fähigkeiten zur Tiefenanpassung ergänzt, um Ihre einzigartigen experimentellen Anforderungen präzise zu erfüllen. Kontaktieren Sie uns noch heute, um die Effizienz zu steigern und überlegene Ergebnisse zu erzielen!

Visuelle Anleitung

Ähnliche Produkte

- Molybdän-Vakuum-Wärmebehandlungsofen

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

- Labor-Muffelofen mit Bodenanhebung

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

Andere fragen auch

- Welche Rolle spielen Vakuumpumpen in einem Vakuumwärmebehandlungsofen? Entfesseln Sie überlegene Metallurgie mit kontrollierten Umgebungen

- Was sind die Vorteile der Verwendung eines Hochvakuumofens für das Ausglühen von ZnSeO3-Nanokristallen?

- Warum ist eine VakUumUmfeld für das Sintern von Titan unerlässlich? Hohe Reinheit gewährleisten und Versprödung beseitigen

- Was ist der Zweck des Festlegens einer Haltezeit bei mittlerer Temperatur? Defekte bei der Vakuumsintern beseitigen

- Welche Rolle spielt ein Hochvakuum-Wärmebehandlungsofen bei der Nachbehandlung von TBCs? Verbesserung der Haftfestigkeit der Beschichtung