Im Grunde genommen ist ein Vakuum-Graphitierungsofen ein spezialisiertes Hochtemperatursystem, das zur Umwandlung von kohlenstoffbasierten Materialien in eine reine, kristalline Graphitstruktur verwendet wird. Dies wird erreicht, indem Materialien in einer kontrollierten Vakuumumgebung auf extreme Temperaturen erhitzt werden, die oft 2500 °C überschreiten, was ihre atomare Anordnung grundlegend verändert und sie reinigt.

Der Hauptzweck eines Vakuum-Graphitierungsofens besteht nicht nur darin, Materialien zu erhitzen, sondern den Graphitierungsprozess zu ermöglichen – die Umwandlung von amorphem Kohlenstoff in geordneten, kristallinen Graphit. Das Vakuum ist entscheidend, um zu verhindern, dass das Material oxidiert (verbrennt) und um Verunreinigungen bei den für diese Umwandlung erforderlichen extremen Temperaturen zu entfernen.

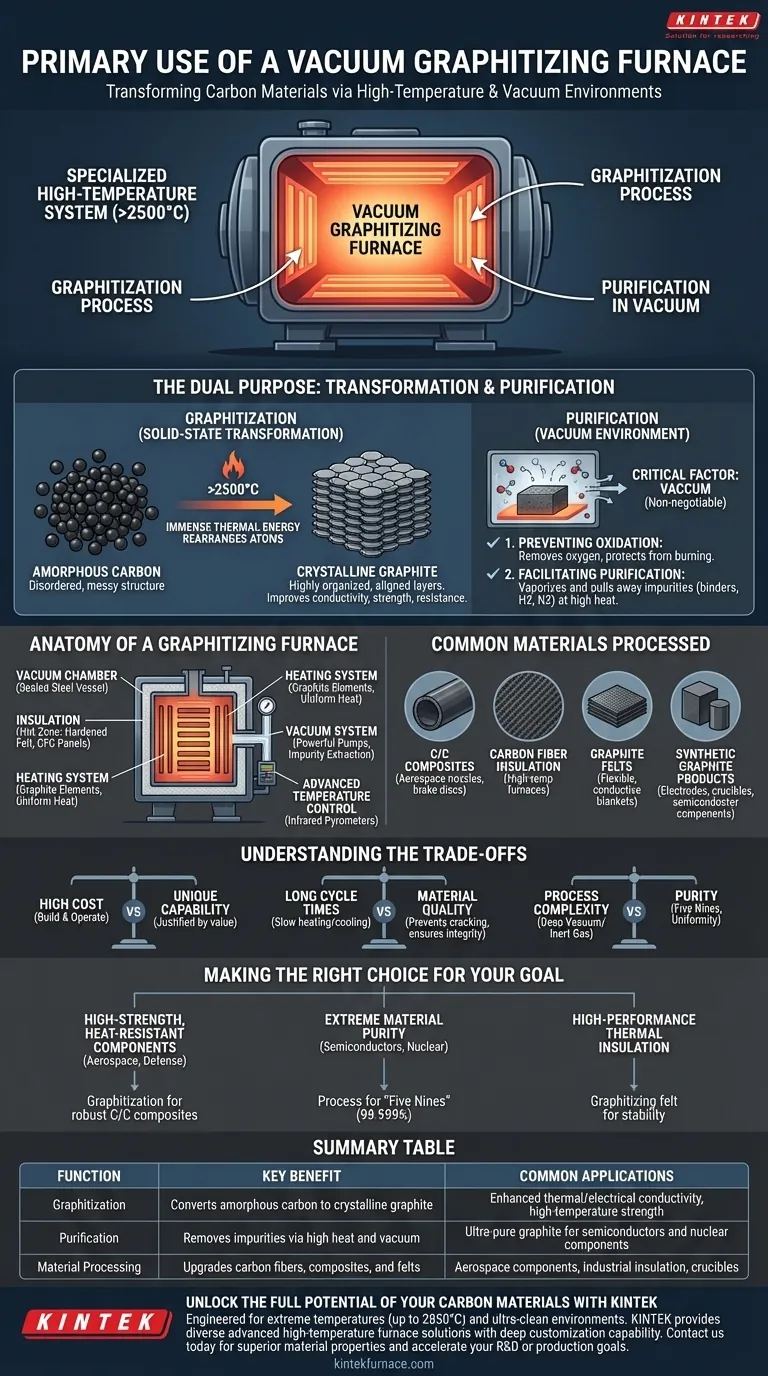

Der doppelte Zweck: Umwandlung und Reinigung

Ein Vakuum-Graphitierungsofen erfüllt zwei miteinander verbundene Funktionen, die für die Herstellung von Hochleistungs-Kohlenstoffmaterialien unerlässlich sind. Das Verständnis dieser beiden Rollen verdeutlicht seine Bedeutung in der modernen Fertigung.

Was ist Graphitierung?

Graphitierung ist eine Festkörperumwandlung. Sie nutzt immense thermische Energie, um ungeordnete, amorphe Kohlenstoffatome dazu zu zwingen, sich in der hochorganisierten, geschichteten Gitterstruktur von kristallinem Graphit neu anzuordnen.

Stellen Sie es sich so vor, als würden Sie einen unordentlichen Haufen Ziegelsteine (amorpher Kohlenstoff) in eine starke, perfekt ausgerichtete Wand (Graphit) verwandeln. Diese strukturelle Veränderung verbessert die thermische und elektrische Leitfähigkeit, die Festigkeit bei hohen Temperaturen und die Beständigkeit gegen chemische Angriffe des Materials dramatisch.

Warum ein Vakuum unerlässlich ist

Da der Betrieb bei Temperaturen von bis zu 2850 °C erfolgt, ist die Atmosphäre im Inneren des Ofens ein kritischer Faktor. Eine Vakuumumgebung ist aus zwei Hauptgründen nicht verhandelbar:

- Verhinderung der Oxidation: In Gegenwart von Luft (Sauerstoff) würden Kohlenstoffmaterialien bei diesen Temperaturen einfach entzündet und verbrennen. Das Vakuum entfernt Sauerstoff und schützt das Produkt vor vollständiger Zerstörung.

- Ermöglichung der Reinigung: Die Kombination aus hoher Hitze und niedrigem Druck bewirkt, dass Verunreinigungen im Material (wie Restbindemittel, Wasserstoff oder Stickstoff) verdampfen und vom Vakuumsystem abgesaugt werden, was zu einem ultrareinen Endprodukt führt.

Häufig verarbeitete Materialien

Dieser Prozess ist entscheidend für die Verbesserung der Eigenschaften bestimmter kohlenstoffbasierter Materialien für anspruchsvolle Anwendungen.

Zu den wichtigsten Beispielen gehören:

- Kohlenstoff-Kohlenstoff (C/C)-Verbundwerkstoffe: Für Luft- und Raumfahrtkomponenten wie Raketendüsen und Bremsscheiben.

- Kohlenstofffaserisolierung: Zur Verwendung in anderen Hochtemperaturöfen.

- Graphitfilze: Zur Herstellung flexibler, leitfähiger und hitzebeständiger Isolierdecken.

- Synthetische Graphitprodukte: Für Elektroden, Tiegel und Komponenten, die in der Halbleiterindustrie verwendet werden.

Anatomie eines Graphitierungsofens

Obwohl sich die Designs unterscheiden, sind die Kernkomponenten so konstruiert, dass sie einem der extremsten industriellen Prozesse standhalten.

Die Vakuumkammer und Isolierung

Dies ist das versiegelte Stahlgefäß, in dem der Prozess stattfindet. Es ist mit einer „Heißzone“ ausgekleidet – einem hochentwickelten Paket aus Graphit-basierter Isolierung, wie z. B. gehärtetem Filz und CFC-Platten, das die intensive Strahlungswärme einschließt und die äußere Kammerwand schützt.

Das Heizsystem

Die immensen Temperaturen werden durch große Graphit-Heizelemente erzeugt. Diese Elemente nutzen elektrischen Widerstand zur Wärmeerzeugung. Das Design muss eine gleichmäßige Temperaturverteilung über die gesamte Last gewährleisten, was für konsistente Materialeigenschaften entscheidend ist.

Das Vakuumsystem

Eine Kombination aus leistungsstarken Pumpen arbeitet daran, zuerst die Luft aus der Kammer zu entfernen und dann die gasförmigen Verunreinigungen abzusaugen, die während des Heizzyklus aus dem Material freigesetzt werden.

Fortschrittliche Temperaturkontrolle

Standard-Thermoelemente überstehen Graphitierungstemperaturen nicht. Stattdessen verlassen sich diese Öfen auf Infrarot-Pyrometer, die auf die Last gerichtet sind. Diese Geräte messen die Temperatur aus der Entfernung, indem sie die thermische Strahlung ablesen, was eine präzise Steuerung der Heiz- und Kühlprofile ermöglicht.

Verständnis der Kompromisse

Obwohl diese Technologie leistungsstark ist, sind erhebliche betriebliche Überlegungen damit verbunden, die grundlegende Kompromisse darstellen.

Hohe Kosten vs. Einzigartige Fähigkeit

Vakuum-Graphitierungsofen sind aufgrund ihrer komplexen Systeme und der extremen Bedingungen, denen sie ausgesetzt sind, außerordentlich teuer in Bau und Betrieb. Diese Kosten werden nur durch die einzigartigen und hochwertigen Materialeigenschaften gerechtfertigt, die mit keiner anderen Methode erreicht werden können.

Lange Zykluszeiten vs. Materialqualität

Eine große Masse auf über 2500 °C zu erhitzen und sie dann wieder abzukühlen, ist ein inhärent langsamer Prozess, der oft mehrere Tage pro Charge dauert. Eine überstürzte Zyklusführung kann thermische Spannungen verursachen und das Produkt reißen lassen. Der Kompromiss liegt zwischen Fertigungsdurchsatz und Endproduktintegrität.

Prozesskomplexität vs. Reinheit

Obwohl ein tiefes Vakuum Standard ist, erfordern einige Prozesse das Zurückführen der Kammer mit einem hochreinen Inertgas wie Argon. Dies kann helfen, die Wärmehomogenität zu verbessern und die Verdampfung des Graphitprodukts selbst bei Spitzentemperatur zu unterdrücken, fügt jedoch eine weitere Ebene der Kosten und Kontrollkomplexität hinzu.

Die richtige Wahl für Ihr Ziel treffen

Die Spezifikation eines Graphitierungsprozesses hängt vollständig von den Leistungsanforderungen Ihres Endmaterials ab.

- Wenn Ihr Hauptaugenmerk auf der Herstellung hochfester, temperaturbeständiger Komponenten liegt: Die Graphitierung ist unerlässlich für die Herstellung robuster C/C-Verbundwerkstoffe für Luft- und Raumfahrt, Verteidigung und Hochleistungsmotorsport.

- Wenn Ihr Hauptaugenmerk auf extremer Materialreinheit liegt: Dieser Prozess ist der einzige Weg, um die „Fünf Neunen“ (99,999 %) Reinheit zu erreichen, die für Graphit in der Halbleiterfertigung und bei nuklearen Anwendungen erforderlich sind.

- Wenn Ihr Hauptaugenmerk auf der Herstellung von Hochleistungs-Wärmedämmung liegt: Die Graphitierung von Kohlenstofffilz erhöht seine thermische Stabilität und Leistung für den Einsatz in anderen Vakuumöfen dramatisch.

Letztendlich ist die Beherrschung des Graphitierungsprozesses der Schlüssel zur Erschließung des vollen Potenzials von fortschrittlichen Kohlenstoff- und Graphitmaterialien für die anspruchsvollsten Anwendungen der Welt.

Zusammenfassungstabelle:

| Funktion | Hauptvorteil | Häufige Anwendungen |

|---|---|---|

| Graphitierung | Wandelt amorphen Kohlenstoff in kristallinen Graphit um | Verbesserte thermische/elektrische Leitfähigkeit, Hochtemperaturfestigkeit |

| Reinigung | Entfernt Verunreinigungen durch hohe Hitze und Vakuum | Ultrareiner Graphit für Halbleiter und nukleare Komponenten |

| Materialverarbeitung | Verbessert Kohlenstofffasern, Verbundwerkstoffe und Filze | Luft- und Raumfahrtkomponenten, Industrieisolierung, Tiegel |

Entfesseln Sie das volle Potenzial Ihrer Kohlenstoffmaterialien mit KINTEK

Entwickeln Sie Hochleistungskomponenten für Luft- und Raumfahrt-, Halbleiter- oder fortschrittliche Industrieanwendungen? Unsere Vakuum-Graphitierungsofen sind so konstruiert, dass sie die extremen Temperaturen (bis zu 2850 °C) und ultrareinen Umgebungen liefern, die für präzise Graphitierung und Reinigung erforderlich sind.

KINTEK nutzt außergewöhnliche F&E und eigene Fertigung und bietet verschiedenen Laboren fortschrittliche Hochtemperatur-Ofenlösungen. Unsere Produktlinie, einschließlich Muffel-, Rohr-, Drehrohrofen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme, wird durch unsere starke Fähigkeit zur Tiefenanpassung ergänzt, um einzigartige experimentelle Anforderungen präzise zu erfüllen.

Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Expertise Ihnen helfen kann, überlegene Materialeigenschaften zu erzielen und Ihre F&E- oder Produktionsziele zu beschleunigen. Kontaktieren Sie uns über unser Kontaktformular für eine maßgeschneiderte Lösung.

Visuelle Anleitung

Ähnliche Produkte

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- Mehrzonen-Labor-Quarz-Rohrofen Rohrofen

- 1700℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

Andere fragen auch

- Was ist die Hauptfunktion eines vakuumversiegelten Quarzrohrs beim Wachstum von MnBi2Te4? Gewährleistung einer hochreinen Kristallsynthese

- Was ist das Funktionsprinzip eines Vakuumröhrenofens? Beherrschen Sie die präzise Hochtemperaturverarbeitung

- Welche Bedeutung haben Porzellanöfen in der akademischen und wissenschaftlichen Forschung? Entfesseln Sie Innovationen mit präziser Hochtemperaturkontrolle

- Was ist die Hauptfunktion von hochreinen Quarz-Vakuumröhren? Beherrschen Sie die Synthese von Sb-Te-Legierungen durch präzise Isolierung

- Welche Materialien werden für die Rohre in einem Hochtemperatur-Rohrofen verwendet? Wählen Sie das richtige Rohr für Ihr Labor