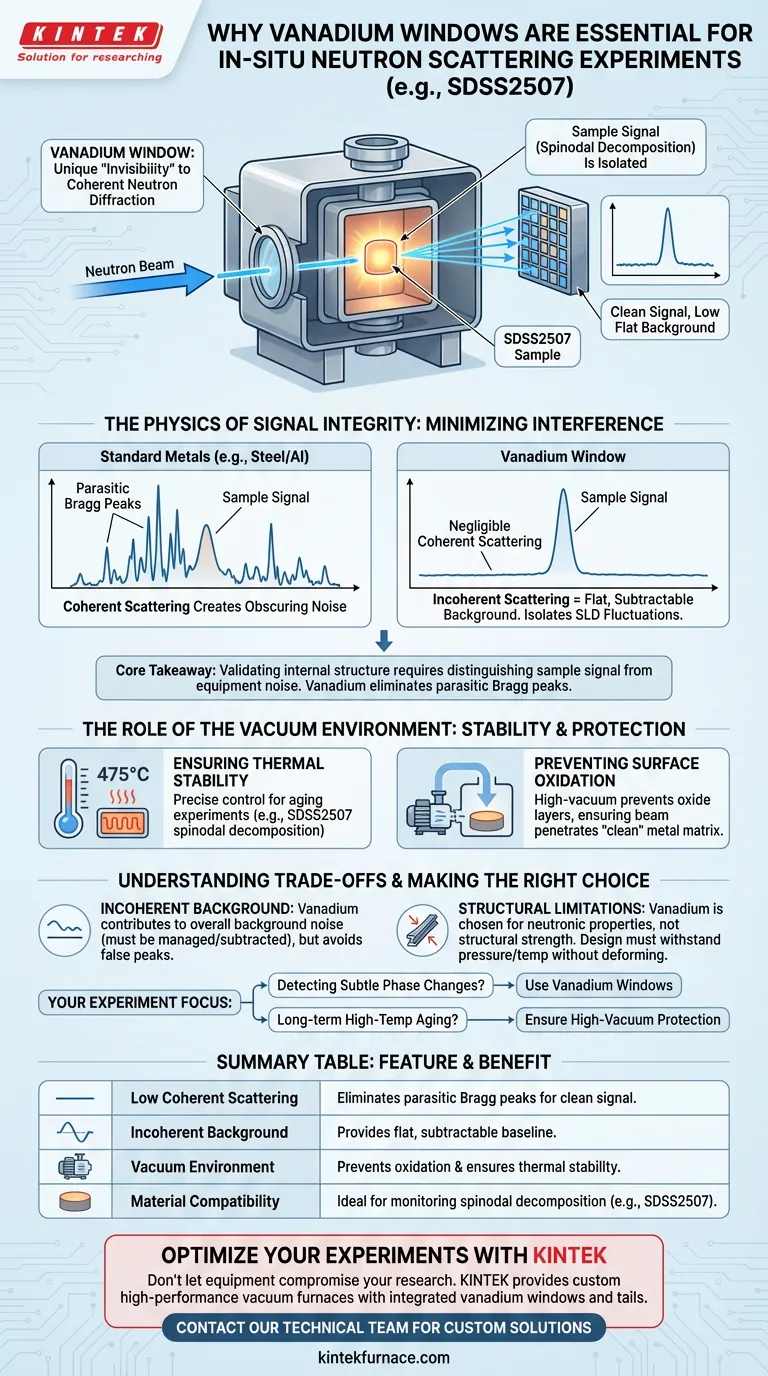

Vanadiumfenster werden hauptsächlich wegen ihrer einzigartigen „Unsichtbarkeit“ für Neutronenbeugung ausgewählt. Dies liegt daran, dass Vanadium einen extrem kleinen kohärenten Streuquerschnitt aufweist, was zu einem sehr niedrigen und flachen Hintergrundsignal führt. Durch die Verwendung von Vanadium kann der Neutronenstrahl mit minimalen Störungen die Ofenwände durchdringen, sodass die Detektoren die durch die Probe selbst verursachte Streuung isolieren können.

Kernbotschaft Die Validierung der internen Struktur von Materialien wie SDSS2507 erfordert die Unterscheidung des Signals der Probe vom Signal der Ausrüstung. Vanadiumfenster sind unerlässlich, da sie parasitäre „Bragg-Peaks“ (Interferenzmuster) eliminieren und sicherstellen, dass die erfassten Intensitätsschwankungen streng die interne Phasentrennung des untersuchten Materials widerspiegeln.

Die Physik der Signalintegrität

Minimierung der kohärenten Streuung

Herkömmliche Strukturmetalle, die in Öfen verwendet werden, wie Stahl oder Aluminium, streuen Neutronen kohärent. Dies erzeugt deutliche Beugungspeaks, die sich mit den Daten der Probe überlappen und diese verdecken können.

Vanadium ist einzigartig, da seine kohärente Streulänge vernachlässigbar ist. Anstatt störende Peaks zu erzeugen, streut es Neutronen inkohärent. Dies erzeugt einen flachen, strukturlosen Hintergrund, der leicht von den endgültigen Daten subtrahiert werden kann.

Isolierung der Streulängendichte (SLD)

Bei Materialien wie Super Duplex Stainless Steel (SDSS2507) besteht das Ziel darin, die spinodale Entmischung zu beobachten. Dies ist ein subtiler Phasentrennprozess, der die interne Streulängendichte (SLD) verändert.

Da das Vanadiumfenster den Strahl nicht beugt, können Forscher sicher sein, dass alle Änderungen der Streuintensität durch diese SLD-Schwankungen innerhalb des SDSS2507 verursacht werden und nicht durch Artefakte aus der Ofenumgebung.

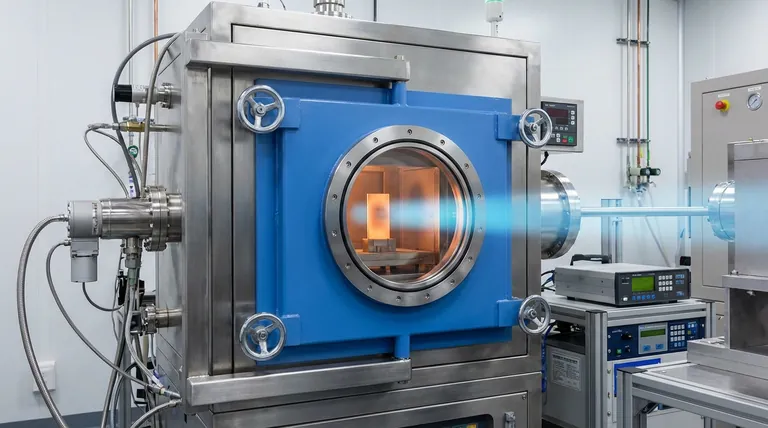

Die Rolle der Vakuumumgebung

Gewährleistung der thermischen Stabilität

Das Vakuumofensystem bietet die präzise thermische Kontrolle, die für Alterungsexperimente erforderlich ist.

Für SDSS2507 beinhaltet dies oft die Aufrechterhaltung einer Temperatur von 475 °C, um den Alterungsprozess zu beschleunigen. Der Ofen stellt sicher, dass die Probe an diesem genauen Punkt bleibt, um die relevanten atomaren Dynamiken auszulösen.

Verhinderung von Oberflächenoxidation

Die Vakuumumgebung erfüllt eine zweite wichtige Funktion: Hochvakuumschutz.

Bei hohen Temperaturen ist Edelstahl anfällig für Oxidation. Das Vakuum verhindert die Bildung von Oxidschichten auf der Oberfläche des SDSS2507. Dies stellt sicher, dass der Neutronenstrahl eine „saubere“ Metallmatrix durchdringt, was eine kontinuierliche Echtzeitüberwachung tiefer interner Veränderungen ohne Oberflächenstörungen ermöglicht.

Verständnis der Kompromisse

Inkohärenter Streuhintergrund

Obwohl Vanadium kohärente Beugung (Peaks) vermeidet, ist es nicht perfekt transparent. Es hat einen hohen inkohärenten Streuquerschnitt.

Das bedeutet, dass es zwar keine falschen Peaks erzeugt, aber zum gesamten Hintergrundrauschpegel beiträgt. Wenn das Signal der Probe extrem schwach ist, muss dieses Hintergrundrauschen während der Datenanalyse sorgfältig verwaltet und subtrahiert werden.

Strukturelle Einschränkungen

Vanadium wird wegen seiner neutronichen Eigenschaften gewählt, nicht wegen seiner strukturellen Überlegenheit.

Bei Hochtemperaturanwendungen müssen Vanadiumfenster sorgfältig konstruiert werden, um die Druckdifferenz des Vakuums ohne Verformung zu widerstehen, da es möglicherweise nicht die gleiche Hochtemperatur-Kriechfestigkeit aufweist wie spezielle Superlegierungen, die in anderen Teilen des Ofens verwendet werden.

Die richtige Wahl für Ihr Experiment treffen

Um den Erfolg eines In-situ-Neutronenstreuexperiments zu gewährleisten, beachten Sie Folgendes bezüglich Ihres Geräteaufbaus:

- Wenn Ihr Hauptaugenmerk auf der Erkennung subtiler Phasenänderungen liegt: Stellen Sie sicher, dass Ihr Ofen Vanadium-Schwänze oder -Fenster verwendet, um Bragg-Peak-Interferenzen zu eliminieren, die die mikrostrukturelle Entwicklung maskieren könnten.

- Wenn Ihr Hauptaugenmerk auf langfristiger Hochtemperaturalterung liegt: Bestätigen Sie, dass das System einen Hochvakuumschutz bietet, um Oberflächenoxidation zu verhindern und die Streudaten im Laufe der Zeit nicht zu verfälschen.

Durch die Kombination von Vanadiumfenstern mit einer Hochvakuumumgebung stellen Sie sicher, dass die von Ihnen gesammelten Daten eine wahre Darstellung der internen Dynamik Ihres Materials sind.

Zusammenfassungstabelle:

| Merkmal | Nutzen für In-situ-Experimente |

|---|---|

| Geringe kohärente Streuung | Eliminiert parasitäre Bragg-Peaks (Interferenz) für ein sauberes Probensignal. |

| Inkärenter Hintergrund | Bietet eine flache, leicht zu subtrahierende Basislinie für präzise Datenanalyse. |

| Vakuumumgebung | Verhindert Oberflächenoxidation und gewährleistet thermische Stabilität bei 475 °C+. |

| Materialkompatibilität | Ideal zur Überwachung der spinodalen Entmischung in Metallen wie SDSS2507. |

Optimieren Sie Ihre Neutronenstreuexperimente mit KINTEK

Lassen Sie nicht zu, dass Geräteinterferenzen Ihre Materialforschung beeinträchtigen. KINTEK bietet Hochleistungs-Vakuumöfen, die speziell für empfindliche In-situ-Experimente entwickelt wurden. Unterstützt durch erstklassige F&E und Fertigung bieten wir Muffel-, Rohr-, Rotations-, Vakuum- und CVD-Systeme – alle vollständig anpassbar, um Vanadiumfenster und spezielle Schwänze für Ihre einzigartigen Neutronenstreuanforderungen zu integrieren.

Stellen Sie sicher, dass Ihre Daten die tatsächliche interne Dynamik Ihrer Proben widerspiegeln. Kontaktieren Sie unser technisches Team noch heute, um eine maßgeschneiderte Hochtemperatur-Lösung für Ihr Labor zu entwickeln.

Visuelle Anleitung

Referenzen

- Monika Rolinska, Peter Hedström. On the Modeling of Small-Angle Neutron Scattering Data to Analyze the Early Stage of Phase Separation in Fe-Cr-based Alloys. DOI: 10.1007/s13632-024-01156-0

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1400℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- 1700℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- Kleiner Vakuum-Wärmebehandlungs- und Sinterofen für Wolframdraht

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

- Ultrahochvakuum Beobachtungsfenster KF-Flansch 304 Edelstahl Hochborosilikatglas Schauglas

Andere fragen auch

- Wie erleichtern Vakuumsysteme die Ölrückgewinnung aus expandiertem Graphit? Verbesserung von Reinheit und Langlebigkeit des Sorptionsmittels

- Was ist die Temperatur der Vakuumhärtung? Ein Leitfaden zur präzisen Wärmebehandlung

- Was ist die „Wasserstoffkrankheit“ bei der Kupferwärmebehandlung und wie verhindert Vakuumglühen sie? Lernen Sie, katastrophale Ausfälle zu vermeiden

- Welche Anforderungen an die Arbeitsumgebung stellt ein Vakuumofen? Gewährleistung von Sicherheit und Reinheit für Ihr Labor

- Welche physikalischen Bedingungen bieten thermische Zykliersysteme im Labor für die Hydridumorientierung in Zirkoniumlegierungen?

- Was sind die wichtigsten Vorteile der Verwendung von Vakuumbrennöfen? Erzielen Sie überlegene Reinheit und Kontrolle für Hochleistungslegierungen

- Warum ist ein Vakuumofen für das Hochtemperatur-Schmelzprägen unerlässlich? Sicherstellung von defektfreien Polymer-Mikrostrukturen

- Warum muss der Trocknungsprozess für MXen-beschichtete Elektroden in einem Vakuumtrockenschrank durchgeführt werden? Wichtige Stabilitätsfaktoren