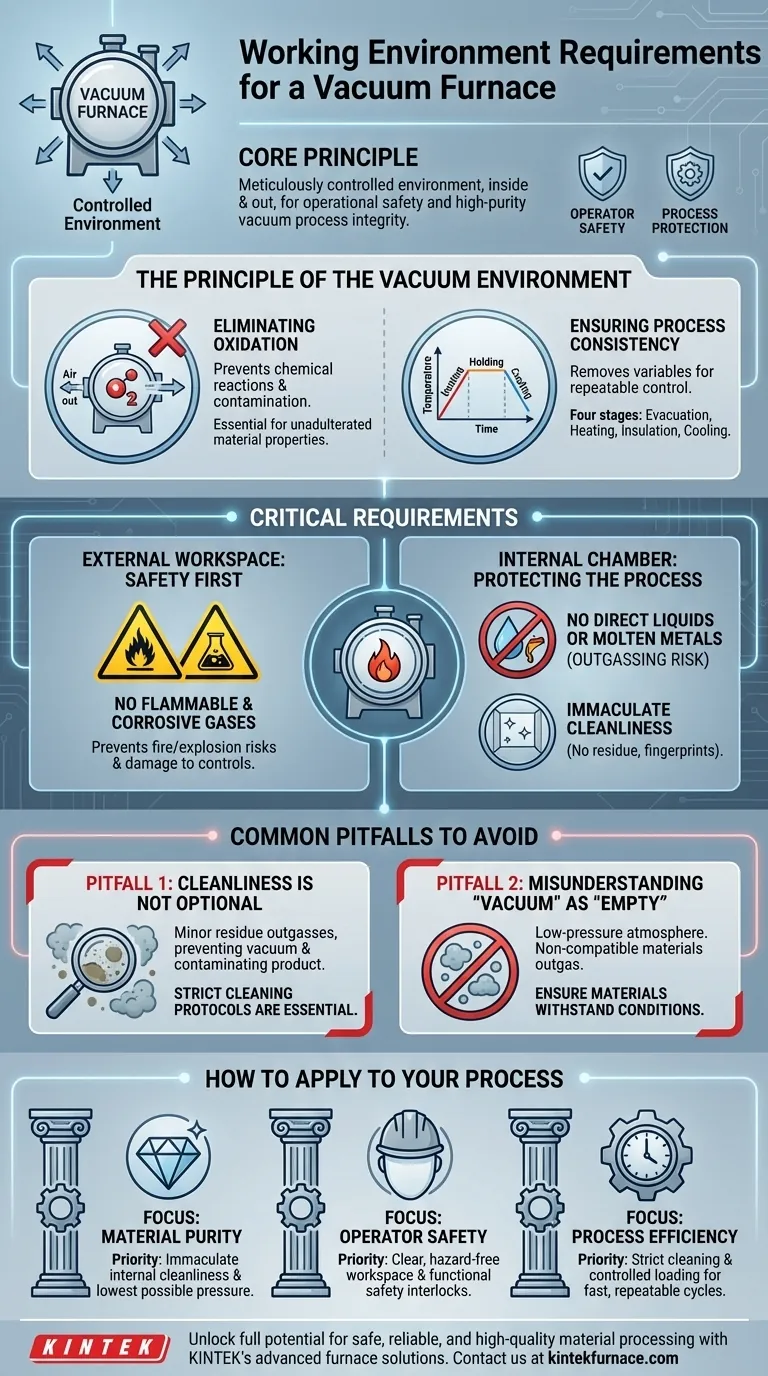

Im Kern erfordert ein Vakuumofen eine Arbeitsumgebung, die sowohl innerhalb als auch außerhalb der Kammer akribisch kontrolliert wird. Der Außenbereich muss frei von brennbaren und korrosiven Gasen sein, während die Innenkammer makellos sauber gehalten werden muss und niemals direkt Flüssigkeiten oder geschmolzene Metalle eingespritzt werden dürfen. Diese Regeln sind nicht willkürlich; sie sind grundlegend für die Gewährleistung der Betriebssicherheit und der Integrität des hochreinen Vakuumprozesses.

Die Umgebungsanforderungen für einen Vakuumofen dienen zwei Hauptzielen: Erstens soll die Sicherheit des Bedieners und der Anlage gewährleistet werden, und zweitens soll die kontrollierte Vakuumumgebung im Inneren des Ofens geschützt werden, was für die Vermeidung von Kontamination und die Erzielung hochwertiger Ergebnisse unerlässlich ist.

Das Prinzip der Vakuumumgebung

Um die äußeren Anforderungen zu verstehen, muss man zunächst die innere Umgebung würdigen, die der Ofen schaffen soll. Der gesamte Zweck eines Vakuumofens besteht darin, Materialien in nahezu vollständiger Abwesenheit von Luft zu erhitzen.

Beseitigung von Oxidation und Kontamination

Die Hauptfunktion des Vakuumsystems besteht darin, Luft und andere reaktive Gase aus der Ofenkammer abzusaugen. Dies verhindert Oxidation und andere chemische Reaktionen, die beim Erhitzen von Materialien, insbesondere Metallen, bei hohen Temperaturen sonst auftreten würden.

Diese kontaminationsfreie Umgebung ist entscheidend für die Herstellung von Teilen mit spezifischen, unverfälschten Materialeigenschaften.

Gewährleistung der Prozesskonsistenz

Durch die Beseitigung unvorhersehbarer Variablen wie Luft und Feuchtigkeit ermöglicht ein Vakuum eine äußerst präzise und wiederholbare Prozesssteuerung. Das Heizsystem kann dann die Temperatur mit hoher Genauigkeit erhöhen, halten und absenken, wodurch sichergestellt wird, dass jede Charge unter identischen Bedingungen behandelt wird.

Das Funktionsprinzip folgt vier Schlüsselstufen: Evakuierung (Erzeugung des Vakuums), Erhitzen, Isolierung (Halten einer bestimmten Temperatur) und Abkühlen.

Kritische Umgebungs- und Betriebsanforderungen

Die Regeln, die die Umgebung des Ofens bestimmen, sind direkte Konsequenzen seiner Funktionsprinzipien. Sie werden in den äußeren Arbeitsbereich und die Innenkammer unterteilt.

Der äußere Arbeitsbereich: Sicherheit geht vor

Der Bereich um den Vakuumofen muss frei von brennbaren und korrosiven Gasen gehalten werden. Ein Vakuumofen ist ein Hochenergiesystem, das starke elektrische Komponenten zur Erzeugung extremer Hitze verwendet.

Ein Leck von brennbaren Gasen in der Nähe könnte eine Brand- oder Explosionsgefahr darstellen. Ebenso können korrosive Gase mit der Zeit die hochentwickelten elektronischen Steuerungen, Verkabelungen und die Außenhülle des Ofens beschädigen.

Die Innenkammer: Schutz des Prozesses

Es muss das direkte Einspritzen von Flüssigkeiten oder geschmolzenem Metall in den Ofen untersagt werden. Eine solche Handlung würde dazu führen, dass die Flüssigkeit im Vakuum heftig und augenblicklich verdampft, ein Prozess, der als Entgasung bezeichnet wird und das Vakuumniveau beeinträchtigen und möglicherweise das System beschädigen würde.

Darüber hinaus muss die Kammer außergewöhnlich sauber gehalten werden. Fingerabdrücke, Fett, Staub oder jegliche andere Rückstände können unter Hitze und Vakuum verdampfen, das bearbeitete Material kontaminieren und die Leistung der Vakuumpumpen beeinträchtigen.

Häufige Fallstricke, die es zu vermeiden gilt

Die Aufrechterhaltung der richtigen Umgebung erfordert mehr als nur das Befolgen der Grundregeln. Ein Mangel an Disziplin in diesen Bereichen ist eine häufige Ursache für fehlgeschlagene Prozesse und Schäden an der Ausrüstung.

Sauberkeit ist nicht optional

Ein häufiger Fehler ist die Unterschätzung der Auswirkungen geringfügiger Kontaminationen. Schon geringe Mengen an Rückständen können entweichen (ausgasen) und verhindern, dass das System das erforderliche Vakuumniveau erreicht, wodurch Verunreinigungen in das Endprodukt gelangen.

Ein strenges Reinigungsprotokoll sowohl für die Kammer als auch für alle zu beladenden Teile oder Vorrichtungen ist für einen zuverlässigen Betrieb unerlässlich.

Missverständnis von „Vakuum“ als „Leer“

Die Vakuumumgebung ist nicht wirklich leer; es ist eine hochkontrollierte Atmosphäre mit niedrigem Druck. Das Einbringen von Materialien, die nicht vakuumkompatibel sind, kann zu starker Entgasung führen, die den Ofen und das Werkstück kontaminiert.

Stellen Sie immer sicher, dass alle Materialien, die in den Ofen eingebracht werden, der Kombination aus niedrigem Druck und hoher Temperatur standhalten, ohne sich zu zersetzen oder Verunreinigungen freizusetzen.

Wie Sie dies auf Ihren Prozess anwenden

Ihr Ansatz zur Ofenumgebung sollte durch Ihr primäres betriebliches Ziel bestimmt werden.

- Wenn Ihr Hauptaugenmerk auf der Materialreinheit liegt: Ihre oberste Priorität ist die makellose Sauberkeit der Innenkammer und die Verwendung eines Hochleistungs-Vakuumsystems, um den größtmöglich niedrigen Druck zu erreichen.

- Wenn Ihr Hauptaugenmerk auf der Bedienersicherheit liegt: Ihr Schwerpunkt muss auf der Aufrechterhaltung eines klaren, gefahrenfreien externen Arbeitsbereichs und der Sicherstellung liegen, dass alle Sicherheitsverriegelungen, wie das automatische Ausschalten beim Öffnen der Tür, voll funktionsfähig sind.

- Wenn Ihr Hauptaugenmerk auf der Prozesseffizienz liegt: Ihr Ziel ist Konsistenz. Dies bedeutet die Durchsetzung strenger Reinigungsprotokolle und kontrollierter Beladungsverfahren, um schnelle Evakuierungszeiten und wiederholbare thermische Zyklen zu gewährleisten.

Letztendlich ist die Beherrschung der Ofenumgebung der Schlüssel zur Entfaltung ihres vollen Potenzials für eine sichere, zuverlässige und qualitativ hochwertige Materialverarbeitung.

Zusammenfassungstabelle:

| Anforderungstyp | Schlüsselelemente | Zweck |

|---|---|---|

| Äußerer Arbeitsbereich | Frei von brennbaren und korrosiven Gasen | Gewährleistung der Bedienersicherheit und Vermeidung von Geräteschäden |

| Innenkammer | Makellose Sauberkeit, keine Flüssigkeiten oder geschmolzene Metalle | Aufrechterhaltung der Vakuumintegrität und Vermeidung von Kontamination |

| Betrieblicher Fokus | Materialreinheit, Bedienersicherheit, Prozesseffizienz | Anpassung der Umgebung an spezifische Ziele wie hochwertige Ergebnisse oder Wiederholbarkeit |

Entfesseln Sie das volle Potenzial Ihres Labors mit den fortschrittlichen Hochtemperatur-Ofenlösungen von KINTEK. Durch die Nutzung außergewöhnlicher F&E und hausinterner Fertigung bieten wir Muffelöfen, Rohröfen, Drehrohöfen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme an, alle mit starker Tiefenanpassung, um Ihre einzigartigen experimentellen Anforderungen zu erfüllen. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre Prozesssicherheit und Effizienz verbessern können!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- 2200 ℃ Graphit-Vakuum-Wärmebehandlungsofen

- Kleiner Vakuum-Wärmebehandlungs- und Sinterofen für Wolframdraht

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

- Molybdän-Vakuum-Wärmebehandlungsofen

Andere fragen auch

- Was sind die Funktionen eines Hochvakuumofens für CoReCr-Legierungen? Erreichen von mikrostruktureller Präzision und Phasenstabilität

- Was sind die allgemeinen Betriebsmerkmale eines Vakuumofens? Erzielen Sie überlegene Materialreinheit & Präzision

- Wie beeinflusst ein Vakuumwärmebehandlungs-Ofen die Mikrostruktur von Ti-6Al-4V? Optimierung von Duktilität und Ermüdungsbeständigkeit

- Was sind die Komponenten eines Vakuumofens? Entdecken Sie die Geheimnisse der Hochtemperaturverarbeitung

- Was sind die richtigen Verfahren für den Umgang mit der Ofentür und den Proben in einem Vakuumofen? Gewährleistung der Prozessintegrität und Sicherheit