Im Kern wird ein Vakuumlöt

Der wahre Wert eines Vakuumofens liegt nicht nur im Verbinden von Teilen, sondern in der Fähigkeit, dies in einer perfekt kontrollierten, kontaminationsfreien Umgebung zu tun. Dies verhindert Oxidation und minimiert thermische Spannungen, was es für sicherheitskritische Komponenten unerlässlich macht, bei denen ein Versagen keine Option ist.

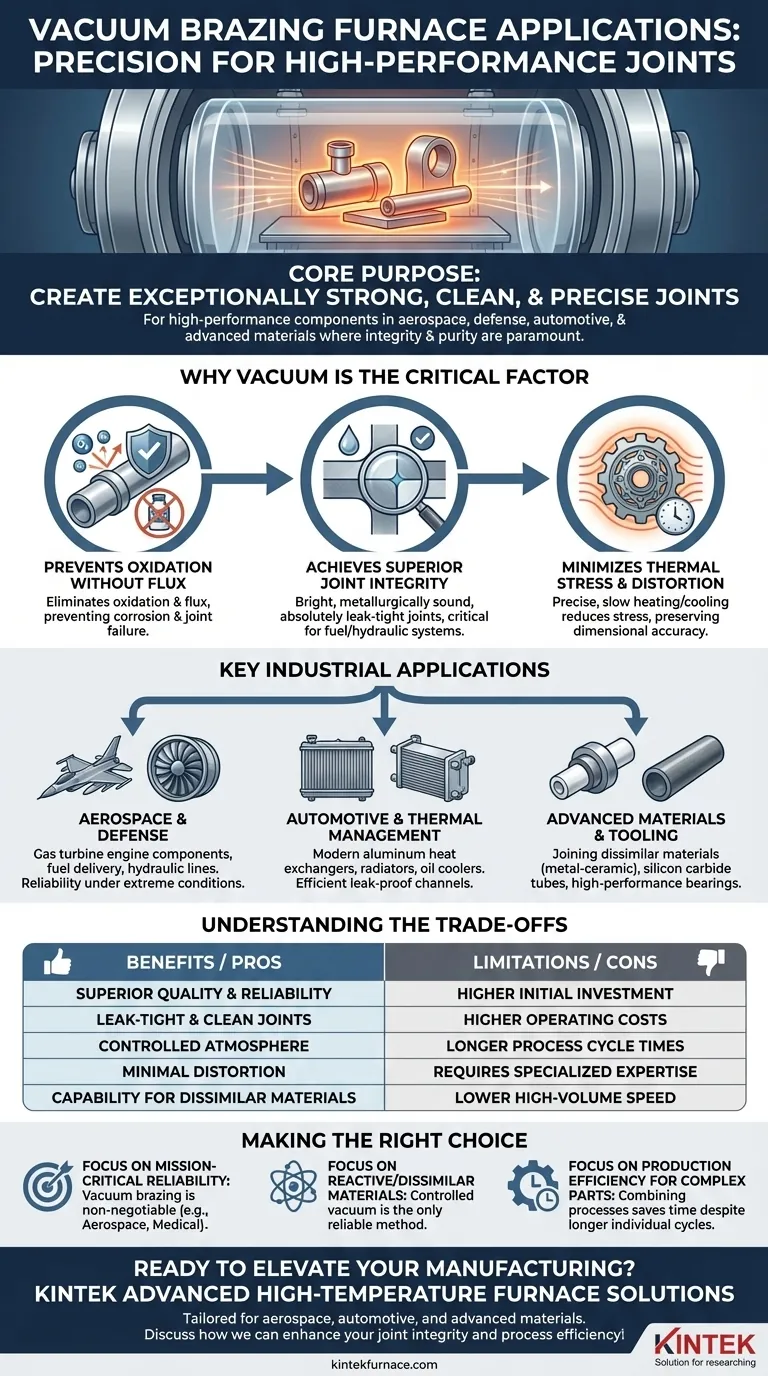

Warum Vakuum der entscheidende Faktor ist

Die Entscheidung für einen Vakuumofen wird durch die Notwendigkeit bestimmt, spezifische materialwissenschaftliche und technische Herausforderungen zu lösen, die andere Methoden nicht bewältigen können. Das Vakuum selbst ist der aktive Bestandteil, der diese einzigartigen Fähigkeiten ermöglicht.

Verhinderung der Oxidation ohne Flussmittel

Viele Hochleistungslegierungen, wie Titan, Aluminium und Edelstahl, reagieren bei Löttemperaturen stark mit Sauerstoff. Diese Reaktion erzeugt Oxide auf der Oberfläche, die verhindern, dass die Lötlegierung richtig auf das Grundmaterial benetzt und haftet.

Ein Vakuumlöt ofen entfernt die Atmosphäre und eliminiert die Möglichkeit der Oxidation. Dies macht auch den Einsatz von chemischem Flussmittel überflüssig, wodurch das Risiko des Einschließens von Flussmittel – eine häufige Ursache für Korrosion und Verbindungsversagen – vermieden und die Notwendigkeit einer intensiven Nachlötung entfällt.

Erzielung überlegener Verbindungsqualität

Die saubere, flussmittelfreie Umgebung führt zu hellen, metallurgisch einwandfreien und außergewöhnlich starken Verbindungen.

Da der Prozess so sauber ist, ist er die bevorzugte Methode für die Herstellung von Komponenten, die absolut dicht sein müssen. Dies ist entscheidend für Kraftstoff- und Hydrauliksystemkomponenten in der Luft- und Raumfahrt, wo selbst ein mikroskopisch kleiner Fehler katastrophal sein könnte.

Minimierung thermischer Spannungen und Verformungen

Ein Vakuumofen ermöglicht eine präzise, programmierbare Steuerung der Heiz- und Abkühlraten. Langsame, gleichmäßige Heiz- und Kühlzyklen reduzieren die thermische Belastung der Teile drastisch.

Dies ist entscheidend für die Aufrechterhaltung der Maßhaltigkeit komplexer, hochpräziser Komponenten wie Gasturbinenkomponenten. Durch die Minimierung von Verformungen bewahrt der Prozess die konstruierte Metallurgie und strukturelle Integrität der Basismaterialien.

Wichtige industrielle Anwendungen

Die einzigartigen Vorteile der Vakuumumgebung machen diese Öfen in mehreren Schlüsselbranchen unverzichtbar.

Luft- und Raumfahrt sowie Verteidigung

Dies ist der größte und anspruchsvollste Anwender des Vakuumlötens. Die Technologie wird zur Herstellung von Gasturbinenkomponenten, Kraftstoffversorgungssystemen und Hydraulikleitungen eingesetzt. Der Prozess garantiert die Zuverlässigkeit und Leistung, die erforderlich sind, um extremen Temperaturen, Drücken und Vibrationen standzuhalten.

Automobilindustrie und Wärmemanagement

Vakuumlöten ist unerlässlich für die Herstellung moderner Aluminium-Wärmetauscher wie Kühler, Ölkühler und Verdampfer. Das Verfahren ermöglicht das Verbinden dünner, komplexer Aluminiumbaugruppen und erzeugt saubere, dichte Kanäle, die für eine effiziente Wärmeübertragungsleistung entscheidend sind.

Fortschrittliche Materialien und Werkzeuge

Die Technologie erstreckt sich über Metalle hinaus. Sie wird zum Verbinden von unterschiedlichen Materialien, wie Metallen mit Keramiken, für spezielle Anwendungen eingesetzt. Ein Beispiel ist die Herstellung von Siliziumkarbidrohren und -ringen, die in Hochleistungs-Lagern verwendet werden, wo extreme Härte und Hitzebeständigkeit erforderlich sind.

Die Kompromisse verstehen

Obwohl die Vakuumofentechnologie leistungsstark ist, ist sie keine universelle Lösung. Das Verständnis ihrer Einschränkungen ist der Schlüssel zu einer fundierten Entscheidung.

Anfangsinvestition und Betriebskosten

Vakuumöfen stellen eine erhebliche Kapitalinvestition dar. Es handelt sich um komplexe Maschinen, die spezielle Infrastruktur und Wartung erfordern, was im Vergleich zu einfacheren Methoden wie Brennerlöten oder atmosphärischen Öfen zu höheren Betriebskosten führt.

Prozesszykluszeiten

Die Merkmale, die Qualität gewährleisten – langsames Aufheizen, Vakuumabpumpen und kontrolliertes Abkühlen – führen auch zu längeren Zykluszeiten. Dies kann sie für die Massenproduktion von kostengünstigen, nicht kritischen Teilen, bei denen Geschwindigkeit der Hauptantriebsfaktor ist, weniger geeignet machen.

Erforderliches Fachwissen

Der effektive Betrieb eines Vakuumofens erfordert qualifizierte Techniker und Ingenieure. Die Entwicklung der richtigen Löt- und Wärmebehandlungs-"Rezepte" für verschiedene Materialien und Geometrien ist eine komplexe Aufgabe, die ein tiefes Verständnis der Metallurgie und Thermodynamik erfordert.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl des Herstellungsverfahrens hängt vollständig von den spezifischen Anforderungen Ihres Projekts in Bezug auf Qualität, Leistung und Kosten ab.

- Wenn Ihr Hauptaugenmerk auf missionskritischer Zuverlässigkeit liegt: Vakuumlöten ist für Komponenten in der Luft- und Raumfahrt oder bei medizinischen Geräten, bei denen ein Verbindungsversagen schwerwiegende Folgen hätte, nicht verhandelbar.

- Wenn Ihr Hauptaugenmerk auf dem Verbinden reaktiver oder unterschiedlicher Materialien liegt: Die kontrollierte Vakuumumgebung ist der einzig zuverlässige Weg, um starke, saubere Verbindungen mit Materialien wie Titan, Aluminium oder Metall-Keramik-Baugruppen zu erzielen.

- Wenn Ihr Hauptaugenmerk auf der Produktionseffizienz für komplexe Teile liegt: Die Möglichkeit, Löten, Härten und Altern in einem einzigen Ofenzyklus zu kombinieren, kann trotz der längeren einzelnen Zykluszeit erhebliche Zeit- und Kostenersparnisse bringen.

Letztendlich ist die Einführung der Vakuumofentechnologie eine strategische Entscheidung, bei der Qualität, Wiederholbarkeit und Materialintegrität über allem anderen stehen.

Zusammenfassungstabelle:

| Anwendungsbereich | Schlüsselvorteile | Häufige Komponenten |

|---|---|---|

| Luft- und Raumfahrt sowie Verteidigung | Dichte Verbindungen, hohe Zuverlässigkeit unter extremen Bedingungen | Gasturbinen, Kraftstoffsysteme, Hydraulikleitungen |

| Automobilindustrie und Wärmemanagement | Effiziente Wärmeübertragungsleistung, dichte Kanäle | Aluminium-Wärmetauscher, Kühler, Ölkühler |

| Fortschrittliche Materialien und Werkzeuge | Verbinden unterschiedlicher Materialien, hohe Härte und Hitzebeständigkeit | Siliziumkarbidrohre, Metall-Keramik-Baugruppen |

Bereit, Ihre Fertigung mit präzisen Vakuumlötlösungen zu verbessern? KINTEK nutzt außergewöhnliche F&E und die eigene Fertigung, um fortschrittliche Hochtemperatur-Ofenlösungen anzubieten, die auf Branchen wie Luft- und Raumfahrt, Automobilindustrie und fortschrittliche Materialien zugeschnitten sind. Unser Produktportfolio, einschließlich Vakuum- und Atmosphärenöfen, Muffel-, Rohr- und Drehrohröfen sowie CVD/PECVD-Systemen, wird durch starke Fähigkeiten zur tiefgreifenden Individualisierung ergänzt, um Ihre einzigartigen experimentellen und Produktionsanforderungen präzise zu erfüllen. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre Verbindungsqualität und Prozesseffizienz verbessern können!

Visuelle Anleitung

Ähnliche Produkte

- Molybdän-Vakuum-Wärmebehandlungsofen

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Labor-Muffelofen mit Bodenanhebung

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

Andere fragen auch

- Was sind die Vorteile der Verwendung eines Hochvakuumofens für das Ausglühen von ZnSeO3-Nanokristallen?

- Was ist der Zweck einer Wärmebehandlung bei 1400°C für poröses Wolfram? Wesentliche Schritte zur strukturellen Verstärkung

- Warum ist eine Hochvakuumumgebung für das Sintern von Cu/Ti3SiC2/C/MWCNTs-Kompositen notwendig? Materialreinheit erreichen

- Welche Rolle spielt ein Hochvakuum-Wärmebehandlungsofen bei der Nachbehandlung von TBCs? Verbesserung der Haftfestigkeit der Beschichtung

- Wie wirkt sich die Vakuum-Sinterung mit extrem niedrigem Sauerstoffgehalt auf Titanverbundwerkstoffe aus? Erschließen Sie die fortschrittliche Phasensteuerung