In der Halbleiterfertigung besteht die Hauptaufgabe eines Heißpressofens im Wafer-Bonding. Dieser spezialisierte Prozess nutzt eine Kombination aus präzise kontrollierter Hitze und mechanischem Druck, um zwei oder mehr Halbleiterwafer miteinander zu verschmelzen und so ein einzelnes, mehrschichtiges Bauteil zu erzeugen. Diese Technik ist grundlegend für die Herstellung fortschrittlicher 3D-integrierter Schaltungen und komplexer mikroelektromechanischer Systeme (MEMS).

Das Kernprinzip, das es zu verstehen gilt, ist, dass verschiedene Öfen zweckgebundene Werkzeuge für unterschiedliche atomare Aufgaben sind. Während ein Heißpressofen einzigartig physikalischen Druck zum Bonden ausübt, sind andere Öfen für das Abscheiden von Schichten (CVD), die Reinigung von Materialien (Vakuum) oder die Modifikation von Kristallstrukturen (Atmosphäre) konzipiert.

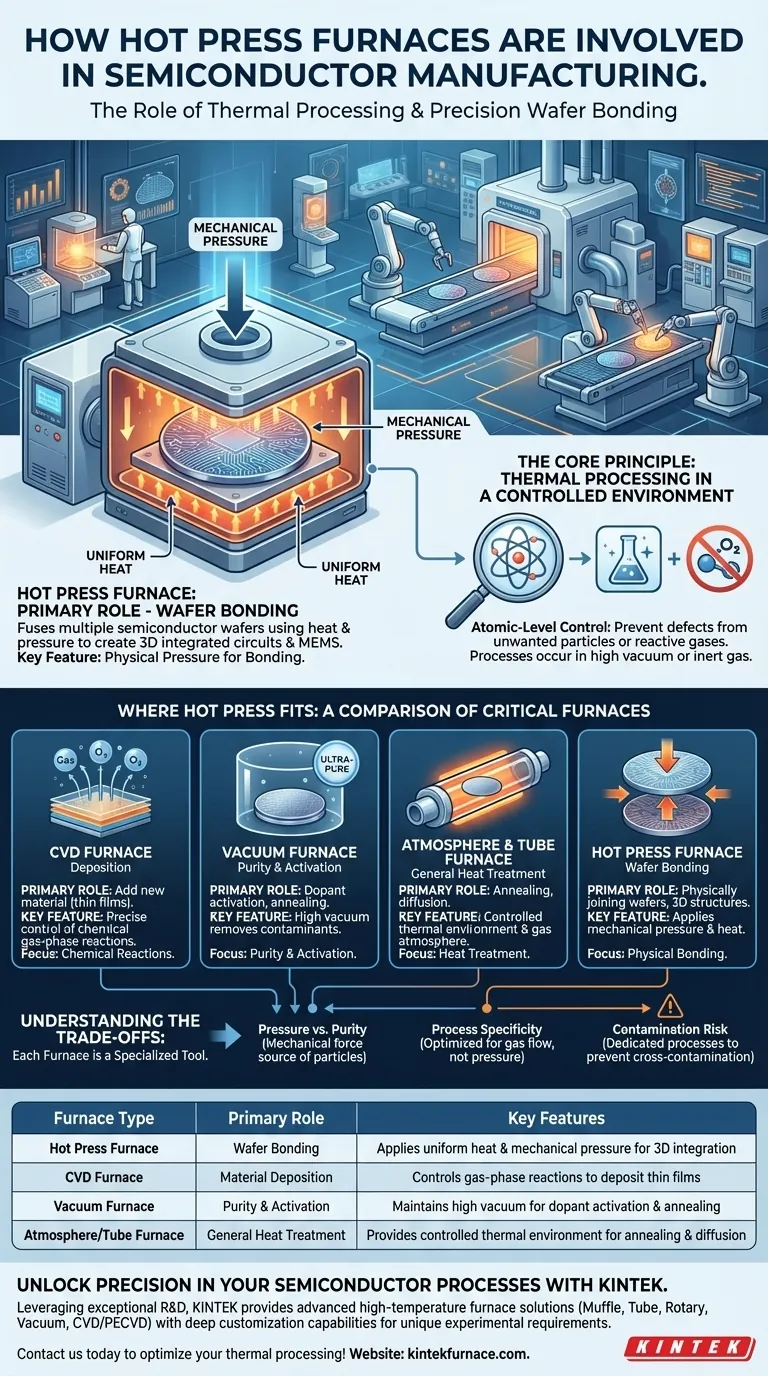

Das Kernprinzip: Thermische Verarbeitung in einer kontrollierten Umgebung

In der Halbleiterfertigung ist ein „Ofen“ weit mehr als ein einfacher Backofen. Er ist ein hochspezialisiertes Instrument zur Anwendung thermischer Energie in einer akribisch kontrollierten Umgebung.

Warum Kontrolle alles ist

Das Ziel ist es, die Eigenschaften von Siliziumwafern auf atomarer Ebene zu manipulieren. Jegliche unerwünschten Partikel oder reaktiven Gase, wie Sauerstoff, können Defekte verursachen, die den fertigen Chip zerstören.

Daher finden diese Prozesse unter Hochvakuum statt oder werden mit spezifischen, inerten Gasen gefüllt. Dies stellt sicher, dass die einzigen Veränderungen, die am Wafer vorgenommen werden, diejenigen sind, die von den Prozessingenieuren beabsichtigt sind.

Die spezifische Rolle des Heißpressofens

Obwohl es viele Ofenprozesse gibt, zeichnet sich der Heißpresser durch die Anwendung mechanischer Kraft zusätzlich zur Hitze aus.

Was ist Wafer-Bonding?

Stellen Sie sich das Wafer-Bonding wie den Bau eines mehrstöckigen Gebäudes im mikroskopischen Maßstab vor. Anstatt alle Komponenten auf einer einzigen flachen Oberfläche zu fertigen, können Ingenieure separate Wafer bauen und optimieren und sie dann stapeln und miteinander verbinden.

Diese „3D-Integration“ ermöglicht komplexere, leistungsfähigere und kleinere elektronische Bauteile.

Wie ein Heißpresse das Bonding ermöglicht

Ein Heißpressofen wendet gleichmäßige Hitze und erheblichen mechanischen Druck auf die gesamte Oberfläche der Wafer an. Diese Kombination bewirkt, dass die Atome auf den Oberflächen der Wafer miteinander eine Bindung eingehen und sie ohne Schmelzen oder Erzeugung von Defekten zu einem einzigen monolithischen Siliziumblock verschmelzen. Der Druck ist die Schlüsselkomponente, die dies von anderen Ofentypen unterscheidet.

Wo der Heißpresse passt: Ein Vergleich mit anderen Öfen

Um die Rolle eines Heißpressers zu verstehen, ist es unerlässlich, ihn mit anderen kritischen Öfen zu vergleichen, die in einer Fertigungsanlage verwendet werden.

Für die Abscheidung: Öfen zur chemischen Gasphasenabscheidung (CVD)

CVD-Öfen sind darauf ausgelegt, neues Material hinzuzufügen. Sie führen sorgfältig ausgewählte Gase ein, die reagieren und extrem dünne Schichten – wie leitfähige oder isolierende Schichten – auf der Waferoberfläche abscheiden. Der Fokus liegt hier auf der Steuerung chemischer Reaktionen, nicht auf der Anwendung von physikalischem Druck.

Für Reinheit und Aktivierung: Vakuumöfen

Vakuumöfen zeichnen sich durch die Schaffung einer ultrareinen Umgebung aus. Durch das Entfernen praktisch aller Luft und Verunreinigungen eignen sie sich perfekt für empfindliche Aufgaben wie die Aktivierung von Dotierstoffen (absichtlich zu Silizium hinzugefügte Verunreinigungen) oder das Glühen dünner Schichten ohne das Risiko der Oxidation. Ihr Hauptmerkmal ist die Qualität des Vakuums.

Für allgemeine Wärmebehandlung: Atmosphären- und Rohröfen

Diese Öfen sind die Arbeitstiere für die allgemeine thermische Verarbeitung. Sie werden zum Glühen verwendet, einem Prozess, bei dem ein Wafer erhitzt und abgekühlt wird, um innere Spannungen im Siliziumkristallgitter abzubauen, und zur Diffusion, die dafür sorgt, dass sich Dotierstoffe gleichmäßig in einem Bereich des Wafers verteilen. Ihre Funktion wird durch die Beibehaltung einer bestimmten Temperatur und Gasatmosphäre über die Zeit definiert.

Die Kompromisse verstehen

Jeder Ofen ist ein hochspezialisiertes Gerät, und die Verwendung des falschen würde zu einem katastrophalen Ausfall führen.

Druck vs. Reinheit

Ein Heißpresse ist darauf optimiert, mechanische Kraft gleichmäßig zu liefern, aber die Komponenten, die zur Ausübung dieses Drucks erforderlich sind, können eine potenzielle Quelle für Partikel sein, wenn sie nicht perfekt konstruiert sind. Im Gegensatz dazu ist ein CVD-Ofen für einwandfreie Gasströmungsdynamiken und die Vermeidung jeglicher Partikelentstehung optimiert.

Prozessspezifität

Die Konstruktion eines Ofens zum Abscheiden neuer Schichten (CVD) unterscheidet sich grundlegend von der eines Ofens, der einfach nur einen Wafer erhitzt (Glühen) oder zwei Wafer zusammendrückt (Bonding). Jede Aufgabe erfordert eine einzigartige Hardwarekonfiguration, um Temperatur, Gaskomposition und Druck mit der erforderlichen Präzision zu steuern.

Kontaminationsrisiko

Kreuzkontamination ist eines der größten Risiken bei der Halbleiterfertigung. Aus diesem Grund sind Öfen spezifischen Prozessen gewidmet. Man würde niemals einen Ofen, der Metallabscheidung durchführt, für einen späteren, hochreinen Glühschritt verwenden, da mikroskopisch kleine Metallpartikel die Wafer kontaminieren und ruinieren könnten.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl eines thermischen Prozesses wird ausschließlich durch die gewünschte physikalische oder chemische Umwandlung bestimmt.

- Wenn Ihr Hauptaugenmerk auf dem physischen Verbinden von Wafern zur Erstellung von 3D-Strukturen liegt: Ein Heißpressofen ist das einzige Werkzeug, das die notwendige gleichmäßige Hitze und mechanischen Druck ausüben kann.

- Wenn Ihr Hauptaugenmerk auf dem Abscheiden neuer, dünner Materialschichten auf einem Wafer liegt: Ein Ofen zur chemischen Gasphasenabscheidung (CVD) ist aufgrund seiner präzisen Steuerung gasphasenchemischer Reaktionen erforderlich.

- Wenn Ihr Hauptaugenmerk auf der Aktivierung von Dotierstoffen oder der Behandlung einer Oberfläche in einer ultrareinen, sauerstofffreien Umgebung liegt: Ein Hochvakuumofen ist unerlässlich, um Kontaminationen und unerwünschte Nebenreaktionen zu verhindern.

- Wenn Ihr Hauptaugenmerk auf der Modifizierung der Kristalleigenschaften eines Wafers durch allgemeines Glühen oder Diffusion liegt: Ein Atmosphären- oder Rohrofen bietet die notwendige kontrollierte thermische Umgebung für diese Materialmassenänderungen.

Letztendlich ist das Verständnis, dass jeder Ofen ein zweckgebundenes Werkzeug für eine bestimmte atomare Aufgabe ist, der Schlüssel zur Entmystifizierung der komplexen Welt der Halbleiterfertigung.

Zusammenfassungstabelle:

| Ofentyp | Hauptaufgabe | Schlüsselmerkmale |

|---|---|---|

| Heißpressofen | Wafer-Bonding | Übt gleichmäßige Hitze und mechanischen Druck für 3D-Integration aus |

| CVD-Ofen | Materialabscheidung | Steuert gasphasenreaktionen zur Abscheidung dünner Schichten |

| Vakuumofen | Reinheit und Aktivierung | Hält Hochvakuum für Dotierstoffaktivierung und Glühen aufrecht |

| Atmosphären-/Rohrofen | Allgemeine Wärmebehandlung | Bietet kontrollierte thermische Umgebung für Glühen und Diffusion |

Erzielen Sie Präzision in Ihren Halbleiterprozessen mit KINTEK

KINTEK nutzt herausragende F&E und die eigene Fertigung, um Labore mit fortschrittlichen Hochtemperatur-Ofenlösungen zu versorgen. Unsere Produktlinie, einschließlich Muffel-, Rohr-, Drehrohrofen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systemen, wird durch unsere starke Fähigkeit zur tiefgreifenden Anpassung ergänzt, um einzigartige experimentelle Anforderungen präzise zu erfüllen. Ob Sie sich auf Wafer-Bonding, Abscheidung oder Reinheitskontrolle konzentrieren, unsere maßgeschneiderten Öfen liefern zuverlässige Leistung und verbesserte Effizienz für Ihre Anforderungen in der Halbleiterfertigung.

Kontaktieren Sie uns noch heute, um zu besprechen, wie KINTEK Ihre thermischen Prozesse optimieren und Innovationen in Ihrem Labor vorantreiben kann!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Heißpressen-Ofen Maschine Beheizte Vakuumpresse

- Vakuum-Heißpressofen Maschine Beheizter Vakuum-Pressrohr-Ofen

- 600T Vakuum-Induktions-Heißpresse Vakuum-Wärmebehandlung und Sinterofen

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

Andere fragen auch

- Was ist ein Vakuum-Heißpressen-Ofen? Entfesseln Sie überlegene Materialleistung

- Welche Rolle spielt eine Hochleistungs-Labor-Heißpresse beim Aushärten? Entfesseln Sie überlegene Verbundfestigkeit

- Welche Rolle spielt eine Hochdruckpresse bei der Herstellung von Zinkprobenpellets? Optimierung der karbothermischen Reduktion

- Was sind die Hauptkomponenten eines Vakuum-Heizpressenofens? Beherrschen Sie die Kernsysteme für die präzise Materialverarbeitung

- Welche Rolle spielen eine Laborpresse und ein Stahl-Werkzeugsatz bei der Herstellung von Mn2AlB2-Presslingen?