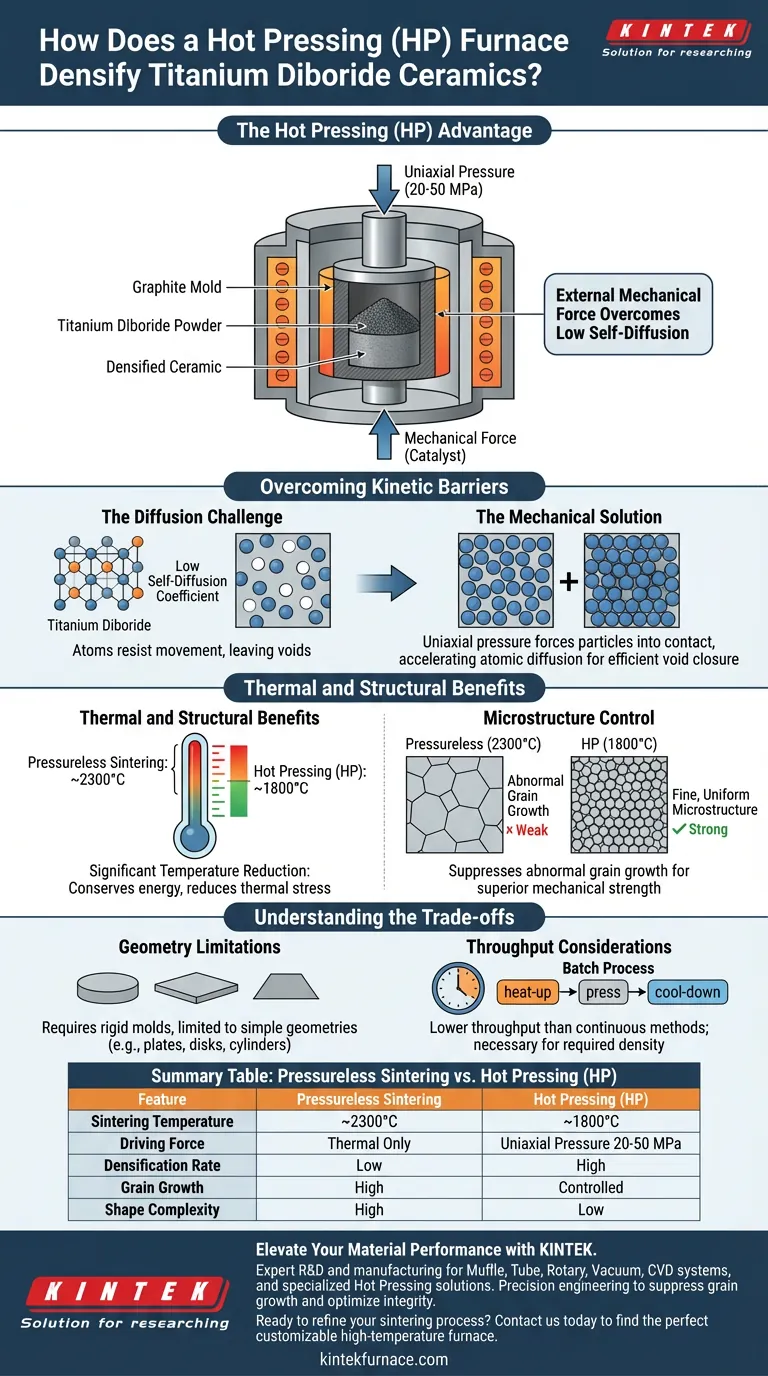

Ein Heißpress-(HP)-Ofen treibt die Verdichtung voran, indem er gleichzeitig uniaxialen Druck auf Titandiborid-Pulver ausübt, das in einer Graphitform eingeschlossen ist. Diese externe mechanische Kraft, die typischerweise im Bereich von 20 bis 50 MPa liegt, wirkt als Katalysator, um den von Natur aus niedrigen Selbstdiffusionskoeffizienten des Materials zu überwinden.

Durch den Ersatz extremer thermischer Energie durch mechanische Kraft verschiebt das Heißpressen die Sinteranforderungen von Titandiborid und ermöglicht eine hohe Dichte bei deutlich niedrigeren Temperaturen unter Beibehaltung der strukturellen Integrität.

Kinetische Barrieren überwinden

Die Diffusionsherausforderung

Titandiborid ist von Natur aus schwer zu verdichten, da seine atomare Struktur der Bewegung widersteht. Unter normalen Bedingungen weist es einen niedrigen Selbstdiffusionskoeffizienten auf, was bedeutet, dass sich die Atome nicht von selbst neu anordnen, um Hohlräume zu füllen und Poren zu beseitigen. Traditionelles Sintern verlässt sich ausschließlich auf thermische Energie, um diese Bewegung anzutreiben, was oft übermäßige Hitze erfordert.

Die mechanische Lösung

Ein HP-Ofen führt eine mechanische treibende Kraft ein, um dieses kinetische Problem zu lösen. Durch die Ausübung von uniaxialem Druck direkt auf das Pulver zwingt der Ofen die Partikel in engeren Kontakt. Dies beschleunigt physikalisch die atomare Diffusion und stellt sicher, dass Hohlräume effizienter geschlossen werden, als es allein durch thermische Energie möglich wäre.

Thermische und strukturelle Vorteile

Signifikante Temperaturreduzierung

Da der Druck den Verdichtungsprozess unterstützt, sinkt der thermische Bedarf drastisch. Während das drucklose Sintern von Titandiborid Temperaturen um 2300°C erfordert, erzielt das Heißpressen vergleichbare oder bessere Ergebnisse bei etwa 1800°C. Diese Reduzierung spart Energie und verringert die thermische Belastung der Ausrüstung.

Mikrostrukturkontrolle

Hohe Temperaturen führen oft zu einem Phänomen, das als anomales Kornwachstum bekannt ist, bei dem Kristalle zu groß werden und die Festigkeit des Materials beeinträchtigen. Durch das Sintern bei 1800°C anstelle von 2300°C unterdrückt das Heißpressen effektiv das anomale Kornwachstum. Dies führt zu einer feinen, gleichmäßigen Mikrostruktur, die für die mechanische Leistung des Endkeramiks entscheidend ist.

Handelskompromisse verstehen

Geometrische Einschränkungen

Die Anwendung von uniaxialem Druck erfordert starre Graphitformen. Dies schränkt die Komplexität der Formen ein, die Sie herstellen können; der Prozess eignet sich am besten für einfache Geometrien wie Platten, Scheiben oder Zylinder. Teile mit komplexen Merkmalen oder Hinterschneidungen können mit dieser Methode nicht effektiv geformt werden.

Durchsatzüberlegungen

Heißpressen ist inhärent ein Batch-Prozess, der Aufheiz-, Press- und Abkühlzyklen für bestimmte Formsets beinhaltet. Es hat im Allgemeinen einen geringeren Durchsatz im Vergleich zu kontinuierlichen drucklosen Sinterverfahren. Für Materialien wie Titandiborid ist der Kompromiss jedoch oft notwendig, um die erforderliche Dichte zu erreichen.

Die richtige Wahl für Ihr Ziel treffen

Um festzustellen, ob Heißpressen der richtige Ansatz für Ihre Titandiborid-Anwendung ist, berücksichtigen Sie Ihre spezifischen Leistungsziele:

- Wenn Ihr Hauptaugenmerk auf maximaler Dichte liegt: Heißpressen ist unerlässlich, um die geringe Selbstdiffusion zu überwinden und Porosität zu beseitigen, ohne extreme Temperaturen zu erreichen.

- Wenn Ihr Hauptaugenmerk auf der Integrität der Mikrostruktur liegt: Die niedrigere Prozesstemperatur (1800°C) ist die beste Methode, um Kornvergröberung zu verhindern und die mechanische Festigkeit zu erhalten.

Heißpressen verwandelt die Verarbeitung von Titandiborid von einer thermischen Herausforderung in einen kontrollierten, mechanisch unterstützten Erfolg.

Zusammenfassungstabelle:

| Merkmal | Druckloses Sintern | Heißpressen (HP) |

|---|---|---|

| Sintertemperatur | ~2300°C | ~1800°C |

| Treibende Kraft | Nur thermische Energie | Uniaxialer Druck (20-50 MPa) |

| Verdichtungsrate | Niedrig (wegen geringer Diffusion) | Hoch (mechanische Unterstützung) |

| Kornwachstum | Hoch (Risiko anomaler Vergröberung) | Kontrolliert (feine Mikrostruktur) |

| Formkomplexität | Hoch (komplexe Geometrien) | Niedrig (einfache Scheiben/Platten) |

Verbessern Sie Ihre Materialleistung mit KINTEK

Haben Sie Schwierigkeiten, eine vollständige Verdichtung in fortschrittlichen Keramiken wie Titandiborid zu erreichen? Mit fundierter F&E und Fertigung bietet KINTEK Hochleistungs-Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systeme sowie spezialisierte Heißpresslösungen, die auf Ihre einzigartigen Laboranforderungen zugeschnitten sind. Unsere Präzisionskonstruktion hilft Ihnen, Kornwachstum zu unterdrücken und die strukturelle Integrität bei geringeren Energiekosten zu optimieren.

Bereit, Ihren Sinterprozess zu verfeinern? Kontaktieren Sie uns noch heute, um sich mit unseren Experten zu beraten und den perfekten, anpassbaren Hochtemperatur-Ofen für Ihre Forschungs- oder Produktionsziele zu finden.

Visuelle Anleitung

Referenzen

- Xinran Lv, Gang Yu. Review on the Development of Titanium Diboride Ceramics. DOI: 10.21926/rpm.2402009

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

- 600T Vakuum-Induktions-Heißpresse Vakuum-Wärmebehandlung und Sinterofen

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

- 2200 ℃ Graphit-Vakuum-Wärmebehandlungsofen

Andere fragen auch

- Welche Vorteile bietet die Vakuum-Presstechnologie bei der Metallformung? Präzision und Effizienz bei der Metallumformung erreichen

- Was sind die Haupteinsatzgebiete der Vakuumpresstechnologie in der Metallverarbeitung? Erreichen Sie Präzision in Luft- und Raumfahrt, Automobilindustrie und Elektronik

- Was sind die Hauptvorteile von Vakuum-Heißpressofen? Erreichen Sie überlegene Dichte und Reinheit der Materialien

- Warum ist eine hochpräzise Temperaturregelung in einem Vakuum-Heißpresssinterofen unerlässlich? Sicherstellung der Materialdichte

- Wie trägt das Vakuumformen zur Kosteneffizienz in der Metallverarbeitung bei? Reduzierung von Abfall und Arbeitskosten

- Warum ist eine industrielle Heißpresse für Keramikkomponenten auf dem Mond entscheidend? Maximale Dichte und Schlagfestigkeit erreichen

- Welche Kernfunktionen erfüllen hochreine Graphitformen während der SPS von LaFeO3? Optimieren Sie Ihren Sinterprozess

- Was sind die Vorteile der Verwendung von WC-Co-Ambossen in UHP-SPS? Ermöglichen Sie extreme Sinterdrücke und Materialdichte