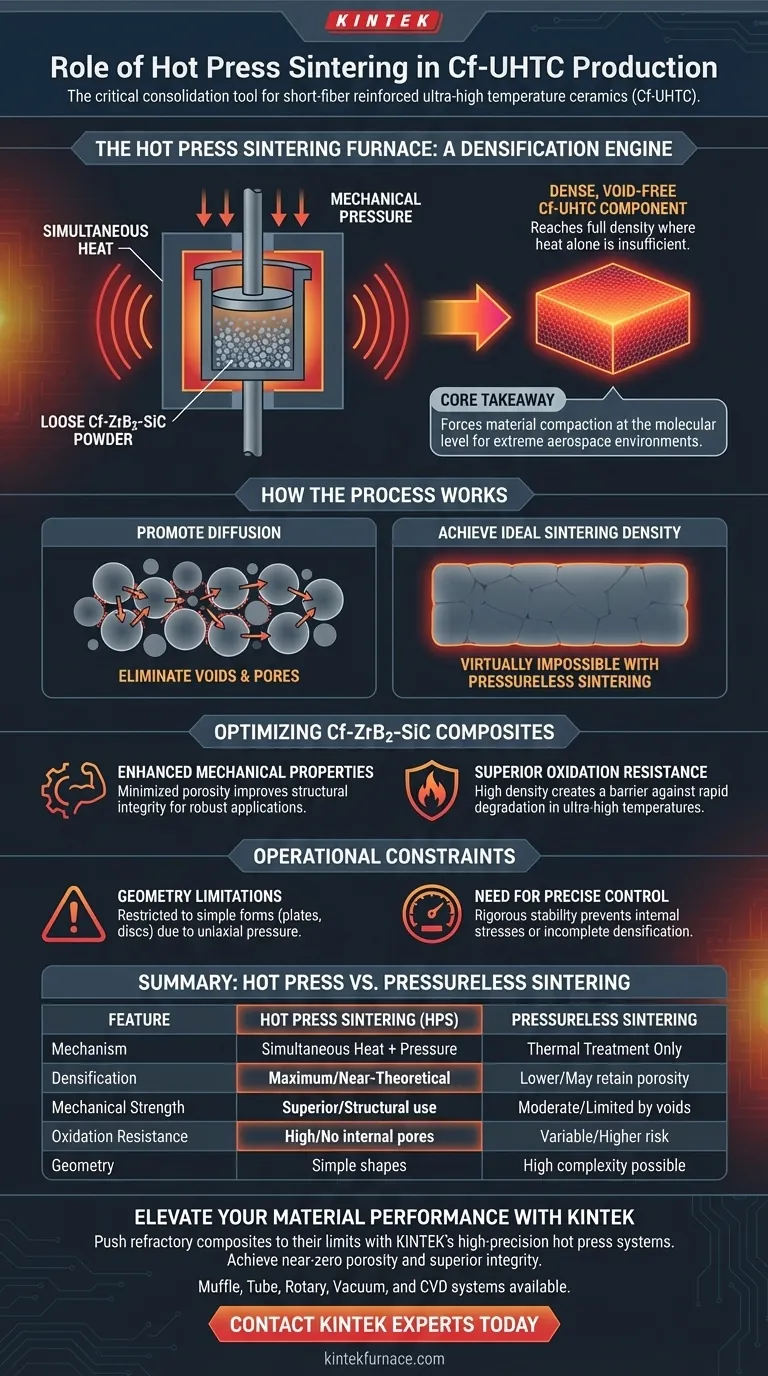

Der Heißpress-Sinterofen fungiert als kritisches Konsolidierungswerkzeug bei der Herstellung von kurzfaserverstärkten Hochtemperaturkeramiken (Cf-UHTC), insbesondere von Cf-ZrB2-SiC-Verbundwerkstoffen. Er funktioniert, indem er eine streng kontrollierte Umgebung schafft, die gleichzeitig hohe Temperaturen und mechanischen Druck auf Keramikpulver ausübt und das Material zur vollen Dichte bringt, wo Wärme allein nicht ausreichen würde.

Kernbotschaft Während Standardöfen nur Wärme zuführen, nutzt ein Heißpress-Sinterofen physikalischen Druck, um die Materialverdichtung auf molekularer Ebene zu erzwingen. Dieser duale Prozess ist unerlässlich, um lose Cf-ZrB2-SiC-Pulver in dichte, oxidationsbeständige Komponenten zu verwandeln, die extremen Luft- und Raumfahrtumgebungen standhalten können.

So funktioniert der Prozess

Die Herstellung von Hochleistungskeramiken erfordert mehr als nur eine einfache Wärmebehandlung. Der Heißpress-Ofen adressiert die spezifischen physikalischen Herausforderungen beim Sintern komplexer Verbundwerkstoffe.

Gleichzeitige Wärme und Druck

Das bestimmende Merkmal dieser Ausrüstung ist ihre Fähigkeit, gleichzeitig Wärme und Druck anzuwenden.

Während die hohe Temperatur das Material erweicht, zwingt der mechanische Druck die Partikel zusammen.

Förderung von Diffusion und Verdichtung

Damit sich einzelne Keramikpulverpartikel zu einer festen Masse verbinden, müssen Atome über Partikelgrenzen hinweg wandern.

Der Ofen fördert diese Diffusion und beseitigt effektiv Hohlräume und Poren zwischen den Partikeln. Dies stellt sicher, dass das Material eine ideale Sinterdichte erreicht, die bei diesen spezifischen Materialien durch druckloses Sintern praktisch nicht zu erreichen ist.

Optimierung von Cf-ZrB2-SiC-Verbundwerkstoffen

Die primäre Referenz hebt die spezifische Anwendung dieses Ofens für Cf-ZrB2-SiC (kohlenstofffaserverstärktes Zirkoniumdiborid-Siliziumcarbid)-Materialien hervor.

Verbesserung der mechanischen Eigenschaften

Durch die Minimierung der Porosität durch Druck verbessert der Ofen die strukturelle Integrität des Verbundwerkstoffs erheblich.

Das resultierende Material weist überlegene mechanische Eigenschaften auf und ist somit robust genug für strukturelle Anwendungen und nicht nur für die thermische Isolierung.

Gewährleistung der Oxidationsbeständigkeit

In extremen Hochtemperaturumgebungen kann jede innere Porosität zu einem schnellen Materialabbau führen.

Die durch Heißpressen erreichte hohe Dichte bildet eine Barriere, die dem Verbundwerkstoff eine überlegene Oxidationsbeständigkeit verleiht. Dies ist eine Voraussetzung für Materialien, die für Wiedereintrittsfahrzeuge oder Hyperschallflüge bestimmt sind.

Verständnis der Betriebsbeschränkungen

Obwohl der Heißpress-Ofen für die Leistung unerlässlich ist, führt er spezifische Betriebsfaktoren ein, die verwaltet werden müssen.

Geometrische Einschränkungen

Im Gegensatz zu drucklosem Sintern oder Muffelöfen, die komplexe Formen verarbeiten können, beschränkt das Heißpressen aufgrund der uniaxialen Druckanwendung typischerweise die Geometrie von Bauteilen auf einfachere Formen (Platten oder Scheiben).

Die Notwendigkeit präziser Kontrolle

Der Hauptvorteil dieses Ofens ist die "kontrollierte Umgebung".

Abweichungen in den Druck- oder Temperaturkurven können zu inneren Spannungen oder unvollständiger Verdichtung führen. Die Ausrüstung muss eine strenge Stabilität aufrechterhalten, um sicherzustellen, dass die in technischen Spezifikationen erwähnte "ideale" Dichte tatsächlich erreicht wird.

Die richtige Wahl für Ihr Ziel treffen

Um festzustellen, ob diese spezifische Sintertechnologie Ihren Herstellungsanforderungen entspricht, berücksichtigen Sie die folgenden technischen Prioritäten:

- Wenn Ihr Hauptaugenmerk auf maximaler Dichte und Festigkeit liegt: Sie müssen einen Heißpress-Sinterofen verwenden, da gleichzeitiger Druck erforderlich ist, um Hohlräume in Hochtemperaturkeramiken wie ZrB2-SiC zu beseitigen.

- Wenn Ihr Hauptaugenmerk auf komplexer Geometrie liegt: Möglicherweise müssen Sie drucklose Sintertechniken untersuchen und akzeptieren, dass Sie im Vergleich zu heißgepressten Teilen wahrscheinlich einige Dichte und mechanische Festigkeit opfern werden.

Der Heißpress-Sinterofen ist nicht nur ein Heizgerät; er ist eine Verdichtungsmaschine, die entwickelt wurde, um Hochtemperaturverbundwerkstoffe an ihre theoretischen Leistungsgrenzen zu bringen.

Zusammenfassungstabelle:

| Merkmal | Heißpress-Sintern (HPS) | Druckloses Sintern |

|---|---|---|

| Mechanismus | Gleichzeitige Wärme + mechanischer Druck | Nur Wärmebehandlung |

| Verdichtung | Maximal (nahezu theoretische Dichte) | Niedriger (kann Porosität beibehalten) |

| Mechanische Festigkeit | Überlegen; ideal für strukturelle Nutzung | Mäßig; oft durch Hohlräume begrenzt |

| Oxidationsbeständigkeit | Hoch; aufgrund fehlender interner Poren | Variabel; höheres Degradationsrisiko |

| Geometrische Komplexität | Einfache Formen (Platten, Scheiben) | Hohe Komplexität möglich |

Steigern Sie Ihre Materialleistung mit KINTEK

Sind Sie bereit, Ihre Hochtemperaturverbundwerkstoffe an ihre theoretischen Grenzen zu bringen? KINTEKs hochpräzise Heißpress-Sinteranlagen bieten die strenge Temperatur- und uniaxialen Druckkontrolle, die erforderlich ist, um nahezu null Porosität und überlegene mechanische Integrität bei der Herstellung von Cf-UHTC zu erzielen.

Unterstützt durch F&E-Experten und erstklassige Fertigung bietet KINTEK eine vollständige Palette von Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systemen, die alle vollständig an Ihre individuellen Labor- oder Industrieanforderungen angepasst werden können. Gehen Sie keine Kompromisse bei Dichte oder Haltbarkeit ein – arbeiten Sie mit den führenden Anbietern von Hochtemperaturtechnologie zusammen.

Kontaktieren Sie noch heute KINTEK-Experten, um Ihre kundenspezifischen Ofenanforderungen zu besprechen.

Visuelle Anleitung

Referenzen

- Sirui Gong, Yukui Wang. Methodology for Surface Reconstruction and Prediction Based on the Electrical Discharge Machining Removal Mechanism of Cf-UHTC Materials. DOI: 10.3390/ma18020371

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

- 9MPa Luftdruck Vakuum Wärmebehandlungs- und Sinterofen

- 600T Vakuum-Induktions-Heißpresse Vakuum-Wärmebehandlung und Sinterofen

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

Andere fragen auch

- Was ist die Funktion einer starren Form beim Vakuum-Heißpressen? Meisterung struktureller Präzision bei geschichteten Verbundwerkstoffen

- Was sind die Vorteile von SPS für BCZY712-Elektrolyte? Erreichen Sie 98 % Dichte und überlegene Protonenleitfähigkeit

- Was sind die technischen Vorteile der Verwendung eines HIP-Ofens für MgB2-Drähte? Maximale supraleitende Dichte freischalten

- Was sind die Vorteile von keramisch/metallischen Verbundwerkstoffen, die mittels Vakuumpresse hergestellt werden? Erreichen Sie überlegene Festigkeit und Haltbarkeit

- Welche Hauptvorteile bietet der Einsatz von Vakuum-Heißpressanlagen in der Fertigung? Erreichen Sie überragende Materialqualität und Leistung

- Was ist die Funktion eines Vakuum-Heißpress-Ofens? Präzisions-Diffusionsschweißen für 321H Edelstahl

- Was sind die gängigen Anwendungen des Vakuumheißpressens? Unverzichtbar für Hochleistungswerkstoffe

- Warum ist ein einstellbarer Temperaturbereich in einem Vakuum-Heißpressofen wichtig? Erschließen Sie Präzision für eine überlegene Materialverarbeitung