Kurz gesagt, die Isolierung eines Muffelofens ist die einzige und wichtigste Komponente für seine Effizienz. Indem sie eine hochwirksame thermische Barriere schafft, reduziert sie drastisch die Energiemenge, die benötigt wird, um hohe Temperaturen zu erreichen und aufrechtzuerhalten. Diese Kernfunktion der Wärmespeicherung führt direkt zu einem geringeren Energieverbrauch, schnelleren Aufheizgeschwindigkeiten und stabileren Prozessbedingungen.

Der wahre Wert der Muffelofenisolierung geht über einfache Energieeinsparungen hinaus. Sie ist die Grundlage für die Leistung, die das schnelle Aufheizen, die Temperaturgleichmäßigkeit und die Stabilität ermöglicht, die für zuverlässige und wiederholbare Ergebnisse in jedem Labor oder jeder Industrieumgebung unerlässlich sind.

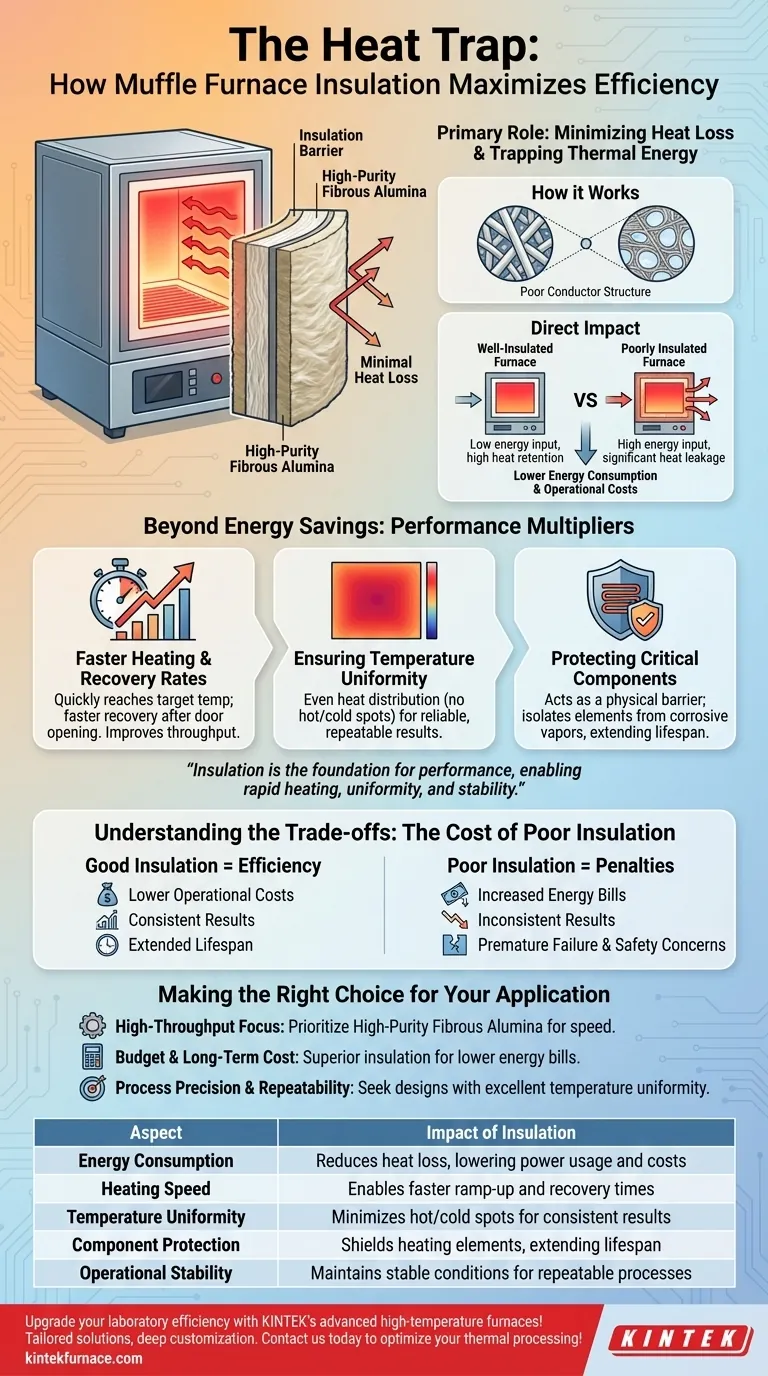

Die Hauptrolle der Isolierung: Minimierung des Wärmeverlusts

Der gesamte Zweck eines Muffelofens besteht darin, extreme Hitze zu erzeugen und zu speichern. Isolierung ist die Technologie, die dies auf effiziente und kontrollierte Weise ermöglicht.

Wie Isolierung thermische Energie einschließt

Moderne Muffelöfen verwenden fortschrittliche Isoliermaterialien, am häufigsten hochfaserige Aluminiumoxid- oder polykristalline Wolle. Diese Materialien bestehen aus unzähligen mikroskopisch kleinen Fasern mit dazwischenliegenden Lufteinschlüssen.

Diese Struktur ist ein schlechter Wärmeleiter. Sie verhindert, dass thermische Energie durch Leitung und Konvektion aus der Kammer entweicht, und schließt sie effektiv dort ein, wo sie am dringendsten benötigt wird.

Der direkte Einfluss auf den Energieverbrauch

Indem die Isolierung das Entweichen von Wärme verhindert, stellt sie sicher, dass die von den Heizelementen gelieferte Energie fast ausschließlich zum Erhitzen der Kammer und ihres Inhalts verwendet wird.

Ein schlecht isolierter Ofen gibt ständig Wärme an die Umgebung ab. Seine Heizelemente müssen kontinuierlich arbeiten, nur um diesen Verlust auszugleichen, was zu einem deutlich höheren Energieverbrauch und Betriebskosten führt.

Jenseits der Energieeinsparungen: Die Leistungsmultiplikatoren

Während die Senkung der Energiekosten ein klarer Vorteil ist, erschließt eine überlegene Isolierung mehrere weitere Leistungsvorteile, die für technische Anwendungen oft noch kritischer sind.

Schnellere Heiz- und Wiederherstellungszeiten erreichen

Da ein gut isolierter Ofen thermische Energie so effektiv speichert, kann er seine Zieltemperatur viel schneller erreichen.

Dieses Prinzip gilt auch für die Temperaturerholung. Wenn die Ofentür geöffnet und geschlossen wird, verliert eine gut isolierte Kammer weniger Wärme und kehrt daher schneller zu ihrer Solltemperatur zurück, was den Durchsatz verbessert.

Gewährleistung der Temperaturgleichmäßigkeit

Eine hochwertige Isolierung gewährleistet eine gleichmäßige Wärmeverteilung in der gesamten Kammer, wodurch heiße und kalte Stellen minimiert werden.

Diese Temperaturgleichmäßigkeit ist entscheidend für Prozesse, die Präzision erfordern. Sie garantiert, dass jede Probe in der Kammer genau den gleichen thermischen Bedingungen ausgesetzt ist, was zu konsistenten und wiederholbaren Ergebnissen führt.

Schutz kritischer Komponenten

Die Isolierung dient auch selbst als "Muffel" und bildet eine physische Barriere, die die Heizelemente von der Hauptkammer isoliert.

Dies schützt die empfindlichen Elemente vor potenziell korrosiven Dämpfen und Prozessabgasen, verlängert ihre Betriebslebensdauer und reduziert den Wartungsaufwand. Außerdem schützt es die Proben vor direktem Kontakt mit der Heizquelle.

Die Kompromisse verstehen: Die Kosten schlechter Isolierung

Die Wahl eines Ofens mit minderwertiger Isolierung mag zunächst wie eine Kosteneinsparungsmaßnahme erscheinen, birgt aber erhebliche langfristige Nachteile.

Erhöhte Betriebskosten

Die unmittelbarste Folge schlechter Isolierung ist Energieverschwendung. Ein Ofen, der Wärme nicht speichern kann, hat einen höheren Stromverbrauch und führt über seine Lebensdauer zu erheblich höheren Stromrechnungen.

Inkonsistente und unzuverlässige Ergebnisse

Öfen mit ineffizienter Isolierung leiden oft unter schlechter Temperaturgleichmäßigkeit. Dies kann experimentelle Ergebnisse gefährden oder invalidieren, da Sie nicht mehr sicher sein können, dass Ihre Proben unter den korrekten thermischen Bedingungen verarbeitet wurden.

Reduzierte Komponentenlebensdauer und Sicherheitsbedenken

Wenn Wärme aus der Kammer entweicht, kann die Außenseite des Ofens gefährlich heiß werden. Darüber hinaus müssen die Heizelemente härter arbeiten und häufiger schalten, was zu vorzeitigem Ausfall und kostspieligen Ersatzteilen führt.

Die richtige Wahl für Ihre Anwendung treffen

Die Bewertung des Isolierungssystems ist entscheidend für die Auswahl des richtigen Muffelofens. Ihre spezifischen Ziele bestimmen, welche Vorteile am wichtigsten sind.

- Wenn Ihr Hauptaugenmerk auf der Hochdurchsatzverarbeitung liegt: Priorisieren Sie einen Ofen, der eine hochreine faserige Aluminiumoxid-Isolierung spezifiziert, da dies schnelle Aufheiz- und Erholungszeiten direkt ermöglicht.

- Wenn Ihr Hauptaugenmerk auf Budget und langfristigen Kosten liegt: Eine überlegene Isolierung ist kein Luxus; sie führt direkt zu niedrigeren Energiekosten und ist eine der wichtigsten Eigenschaften für einen kostengünstigen Betrieb.

- Wenn Ihr Hauptaugenmerk auf Prozesspräzision und Wiederholbarkeit liegt: Suchen Sie nach Designs, die explizit eine ausgezeichnete Temperaturgleichmäßigkeit erwähnen, die ein direktes Ergebnis eines Hochleistungs-Isolierungssystems ist.

Letztendlich befähigt Sie das Verständnis der Rolle der Isolierung, über den Preis hinaus zu schauen und in ein Werkzeug zu investieren, das zuverlässige Leistung effizient liefert.

Zusammenfassungstabelle:

| Aspekt | Auswirkung der Isolierung |

|---|---|

| Energieverbrauch | Reduziert Wärmeverlust, senkt Stromverbrauch und Kosten |

| Heizgeschwindigkeit | Ermöglicht schnellere Aufheiz- und Erholungszeiten |

| Temperaturgleichmäßigkeit | Minimiert heiße/kalte Stellen für konsistente Ergebnisse |

| Komponentenschutz | Schützt Heizelemente, verlängert die Lebensdauer |

| Betriebsstabilität | Erhält stabile Bedingungen für wiederholbare Prozesse |

Verbessern Sie Ihre Laboreffizienz mit den fortschrittlichen Hochtemperaturöfen von KINTEK! Durch hervorragende Forschung und Entwicklung sowie hauseigene Fertigung bieten wir maßgeschneiderte Lösungen wie Muffel-, Rohr-, Dreh-, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme. Unsere umfassenden Anpassungsmöglichkeiten gewährleisten eine präzise Passform für Ihre einzigartigen experimentellen Anforderungen, wodurch die Leistung verbessert und die Kosten gesenkt werden. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre thermische Verarbeitung optimieren können!

Visuelle Anleitung

Ähnliche Produkte

- Labor-Muffelofen mit Bodenanhebung

- 1400℃ Muffelofen Ofen für Labor

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

- Mehrzonen-Labor-Quarz-Rohrofen Rohrofen

Andere fragen auch

- Welche Rolle spielt eine Muffelofen bei der Synthese von wasserlöslichem Sr3Al2O6? Präzision bei der SAO-Produktion

- Was ist die Hauptfunktion eines Muffelofens für BaTiO3? Hochtemperatur-Kalzinierung für die Keramikherstellung meistern

- Welche Rolle spielt eine Muffelofen bei der Untersuchung der Regeneration und Wiederverwendung von Biokohle? Ermöglichen Sie eine nachhaltige Wasseraufbereitung

- Welche Metalle können nicht induktiv erhitzt werden? Verständnis der Materialeignung für effizientes Erhitzen

- Welche Umgebungsbedingungen sind entscheidend für die Keramisierung von SiOC? Präzise Oxidation & thermische Kontrolle meistern