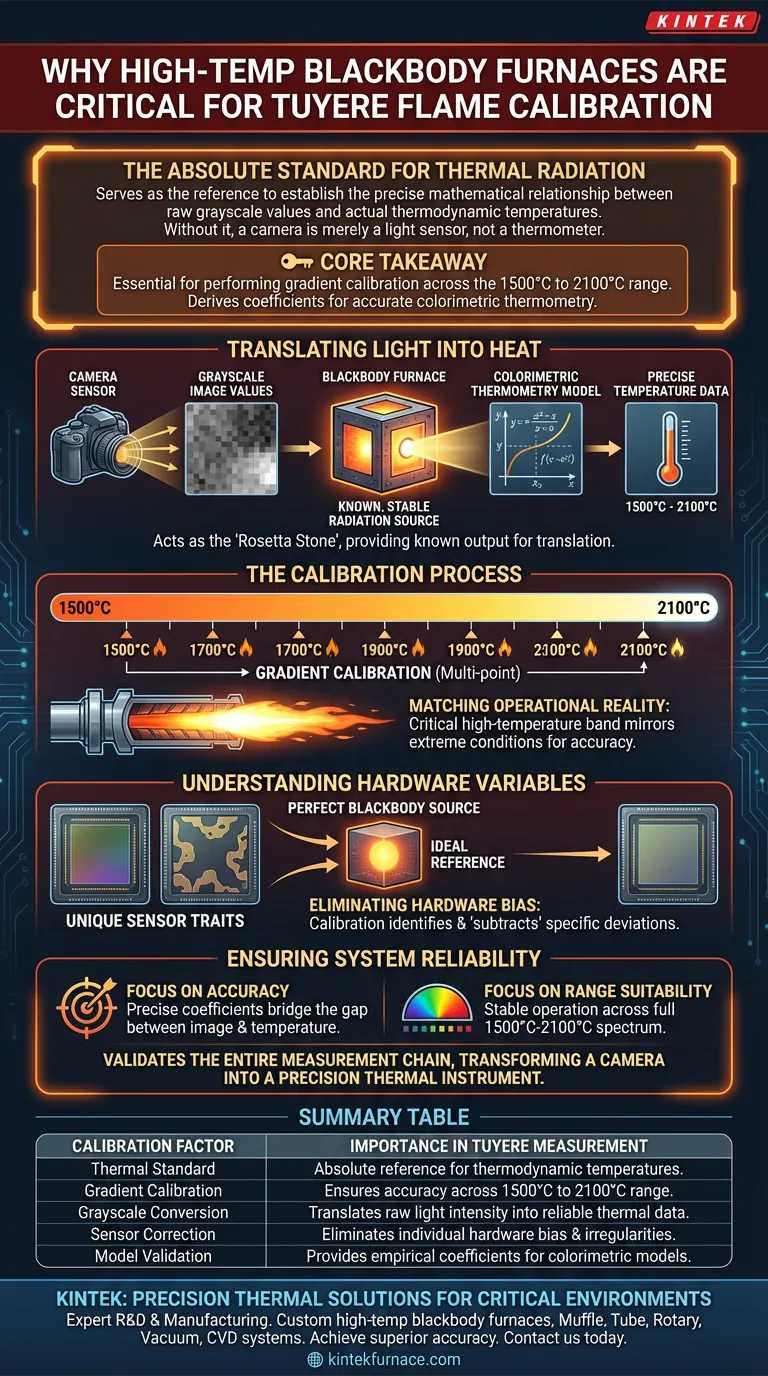

Ein Hochtemperatur-Schwarzstrahler-Ofen ist unverzichtbar, da er als absoluter Standard für thermische Strahlung dient. Er wird benötigt, um die präzise mathematische Beziehung zwischen den von Ihrer Bildausrüstung erfassten rohen Graustufenwerten und den tatsächlichen thermodynamischen Temperaturen der Flamme herzustellen. Ohne diese Referenz ist eine Kamera lediglich ein Lichtsensor, kein Thermometer.

Kernbotschaft Ein Schwarzstrahler-Ofen liefert eine bekannte, stabile Strahlungsquelle, die für die Durchführung einer Gradientenkalibrierung im Bereich von 1500 °C bis 2100 °C unerlässlich ist. Dieser Prozess leitet die spezifischen Kalibrierungskoeffizienten ab, die zur Korrektur von Unregelmäßigkeiten des Kamerasensors erforderlich sind, um sicherzustellen, dass das kolorimetrische Thermometriemodell genaue Daten im Feld liefert.

Die Lücke zwischen Bildgebung und Messung

Licht in Wärme übersetzen

Ein Kamerasensor misst nicht von Natur aus die Temperatur; er erfasst die Lichtintensität, was zu Graustufenbildwerten führt. Um diese visuellen Daten in thermische Daten umzuwandeln, benötigen Sie eine Übersetzungsschicht. Der Schwarzstrahler-Ofen fungiert als "Stein von Rosette" für diese Übersetzung und liefert eine bekannte Temperaturleistung, die einer bestimmten Lichtintensität entspricht.

Die Rolle von Kolorimetrischen Modellen

Das System verwendet ein kolorimetrisches Thermometriemodell zur Berechnung der Temperatur. Dieses mathematische Modell benötigt spezifische Koeffizienten, um korrekt zu funktionieren. Diese Koeffizienten können nicht erraten werden; sie müssen empirisch durch Beobachtung einer Standardquelle – des Schwarzstrahler-Ofens – bei verschiedenen bekannten Temperaturen abgeleitet werden.

Der Kalibrierungsprozess

Gradientenkalibrierung

Die Kalibrierung ist keine Einpunktprüfung. Sie erfordert eine Gradientenkalibrierung, die Tests an mehreren Sollwerten im spezifischen Betriebsbereich der Tuyere beinhaltet.

Abgleich mit der Betriebsrealität

Der Ofen ermöglicht die Kalibrierung speziell im Bereich von 1500 °C bis 2100 °C. Die Kalibrierung in diesem Hochtemperaturbereich ist entscheidend, da sie die tatsächlichen extremen Bedingungen einer Hochofen-Tuyere widerspiegelt und die Linearität und Genauigkeit dort gewährleistet, wo sie am wichtigsten ist.

Hardware-Variablen verstehen

Korrektur einzigartiger Sensoreigenschaften

Keine zwei Kamerasensoren sind identisch. Jedes Gerät hat einzigartige lichtempfindliche Eigenschaften, die Messfehler einführen können.

Eliminierung von Hardware-Bias

Durch die Kalibrierung anhand einer perfekten Schwarzstrahlerquelle können Sie genau erkennen, wie ein bestimmter Kamerasensor vom Ideal abweicht. Die resultierenden Kalibrierungskoeffizienten "subtrahieren" effektiv diese hardware-spezifischen Fehler von der endgültigen Berechnung.

Gewährleistung der Systemzuverlässigkeit

Wenn Ihr Hauptaugenmerk auf Genauigkeit liegt:

Priorisieren Sie die Erzeugung präziser Kalibrierungskoeffizienten, um die Lücke zwischen Bildgraustufen und thermodynamischer Temperatur zu schließen.

Wenn Ihr Hauptaugenmerk auf der Eignung für den Bereich liegt:

Stellen Sie sicher, dass der Schwarzstrahler-Ofen über einen stabilen Betrieb über das gesamte Spektrum von 1500 °C bis 2100 °C verfügt, um die Tuyere-Umgebung abzugleichen.

Letztendlich validiert der Schwarzstrahler-Ofen die gesamte Messkette und verwandelt eine Standardkamera in ein präzises thermisches Instrument.

Zusammenfassungstabelle:

| Kalibrierfaktor | Bedeutung bei der Tuyere-Messung |

|---|---|

| Thermisches Standard | Dient als absolute Referenz für thermodynamische Temperaturen. |

| Gradientenkalibrierung | Gewährleistet Genauigkeit über den spezifischen Bereich von 1500 °C bis 2100 °C. |

| Graustufenkonvertierung | Wandelt rohe Bildlichtintensität in zuverlässige thermische Daten um. |

| Sensorkorrektur | Eliminiert individuelle Hardware-Bias und lichtempfindliche Unregelmäßigkeiten. |

| Modellvalidierung | Liefert empirische Koeffizienten für kolorimetrische Thermometriemodelle. |

Präzisions-Thermische Lösungen für kritische Umgebungen

Lassen Sie nicht zu, dass Messungenauigkeiten den Betrieb Ihres Hochofens beeinträchtigen. KINTEK bietet die branchenführenden Hochtemperatur-Kalibrierungslösungen, die benötigt werden, um Rohdaten in umsetzbare Erkenntnisse umzuwandeln.

Mit fundierter F&E und Fertigung bietet KINTEK eine umfassende Palette von Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systemen sowie spezielle Hochtemperatur-Schwarzstrahler-Öfen, die für Ihre einzigartigen Labor- und Industriebedürfnisse angepasst werden können.

Bereit, überlegene Genauigkeit zu erzielen? Kontaktieren Sie KINTEK noch heute, um mit unseren Experten die perfekte Hochtemperatur-Ofenlösung für Ihre Anwendung zu besprechen.

Visuelle Anleitung

Referenzen

- Haoyu Cai, Dongdong Zhou. Study of Tuyere Combustion Flame Temperature in Vanadium and Titanium Blast Furnaces by Machine Vision and Colorimetric Thermometry. DOI: 10.3390/met14050499

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

- Labor-Muffelofen mit Bodenanhebung

- 1400℃ Muffelofen Ofen für Labor

Andere fragen auch

- Was sind die wichtigsten Betriebsmerkmale moderner Muffelöfen? Steigern Sie Präzision und Effizienz in Ihrem Labor

- Welche unterschiedlichen Beheizungsmethoden werden in Muffelöfen und Trockenöfen verwendet?Vergleichen Sie die wichtigsten Merkmale und Anwendungen

- Welche Rolle spielt eine Labor-Muffelofen bei der Bestimmung des Phosphorgehalts? Wesentlicher Leitfaden zur Trockenasche

- Welchen Temperaturbereich können Muffelöfen typischerweise erreichen? Finden Sie den richtigen Ofen für Ihre Laboranforderungen

- Warum wird ein Vakuum-Muffelofen für die Nahanalyse verwendet? Präzise Biomassebewertung & Reaktivitätsanalyse

- Was ist die Funktion eines Hochtemperatur-Boxofens im Glühprozess von AA6061-Aluminiumlegierungen?

- Warum wird ein programmierbarer Temperaturregel-Kammerofen für Bi-2223 benötigt? Gewährleistung der Synthese von Hochtemperatur-Supraleitern mit hoher Reinheit

- Wie minimieren Tiegelöfen Oxidationsverluste? Bewahren Sie die Metallqualität & maximieren Sie die Ausbeute