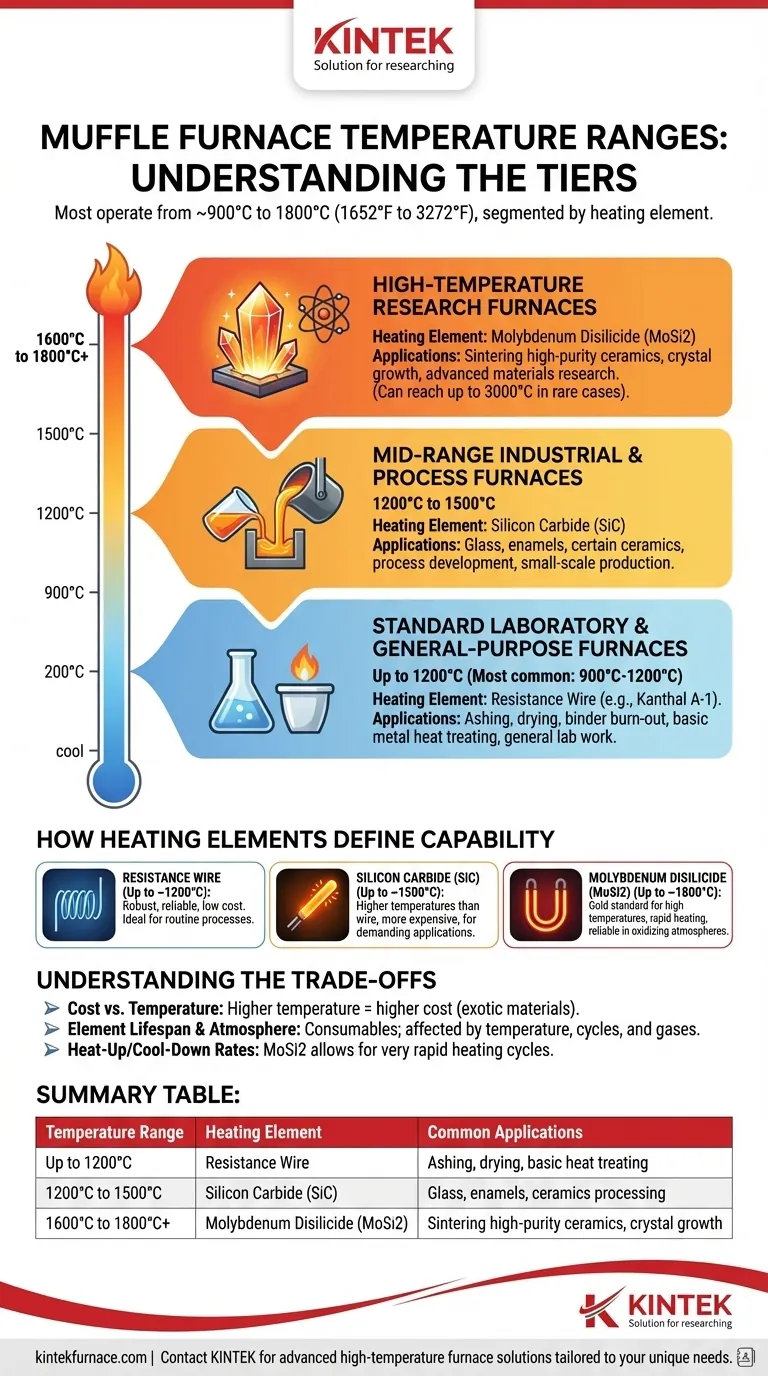

Kurz gesagt, die meisten Muffelöfen arbeiten in einem breiten Temperaturbereich von etwa 900°C bis 1800°C (1652°F bis 3272°F). Die spezifische maximale Temperatur, die ein Ofen erreichen kann, ist nicht willkürlich; sie wird direkt durch das Material seiner Heizelemente und seine Gesamtkonstruktion bestimmt.

Die entscheidende Erkenntnis ist nicht der Temperaturbereich selbst, sondern das Verständnis, dass dieser Bereich in verschiedene Stufen unterteilt ist. Jede Stufe – Standard, Mittelklasse und Hochtemperatur – wird durch einen anderen Typ von Heizelement definiert, der die Fähigkeiten, Kosten und idealen Anwendungen des Ofens bestimmt.

Verständnis der Leistungsstufen von Muffelöfen

Die Temperaturangabe eines Muffelofens ist der primäre Indikator für seine beabsichtigte Verwendung. Diese Verwendungen können basierend auf ihrer Betriebstemperatur in drei Hauptkategorien unterteilt werden.

Standardlabor- und Allzwecköfen (bis 1200°C)

Dies ist die häufigste und am weitesten verbreitete Kategorie von Muffelöfen. Sie sind die Arbeitspferde allgemeiner Laboratorien für Anwendungen wie Veraschung, Trocknung, Bindemittelverbrennung und grundlegende Metallwärmebehandlung.

Diese Öfen verwenden typischerweise metallische Drahtheizelemente und stellen die kostengünstigste Option für eine Vielzahl routinemäßiger thermischer Prozesse dar. Der am häufigsten verwendete Bereich für diese Modelle liegt zwischen 900°C und 1200°C.

Mittelklasse-Industrie- und Prozessöfen (1200°C bis 1500°C)

Wenn Prozesse Temperaturen erfordern, die die Grenzen der Standardmetallelemente überschreiten, werden Öfen mit Siliziumkarbid (SiC)-Heizelementen eingesetzt.

Diese Modelle überbrücken die Lücke zwischen Standardlaborarbeiten und Hochleistungswerkstoffwissenschaft. Sie sind in der Prozessentwicklung und Kleinserienfertigung von Materialien wie Glas, Emaille und bestimmten Keramiken verbreitet.

Hochtemperatur-Forschungsöfen (1600°C bis 1800°C+)

Die höchste Leistungsstufe ist Öfen vorbehalten, die Molybdändisilizid (MoSi2)-Heizelemente verwenden. Dies sind spezialisierte Instrumente, die für die fortgeschrittene Materialforschung und -verarbeitung entwickelt wurden.

Anwendungen umfassen das Sintern hochreiner technischer Keramiken wie Zirkonoxid, das Brennen von Zahnkeramiken und das Züchten von Kristallen. Obwohl extrem selten, können hochspezialisierte Modelle für Nischenanwendungen in Industrie oder Forschung diesen Bereich potenziell überschreiten und bis zu 3000°C erreichen.

Wie Heizelemente die Ofenkapazität definieren

Das Material des Heizelements ist der wichtigste Faktor, der die maximale Temperatur, Lebensdauer und Kosten eines Ofens bestimmt. Das Verständnis dieser Materialien ist entscheidend für das Verständnis der Ofenleistung.

Widerstandsdrahtelemente (bis ~1200°C)

Standardöfen verwenden fast ausschließlich eine Eisen-Chrom-Aluminium-Legierung (wie Kanthal A-1). Diese Drahtelemente sind robust, zuverlässig in Luft und relativ kostengünstig, was sie ideal für den häufigsten Temperaturbereich macht.

Siliziumkarbid (SiC)-Elemente (bis ~1500°C)

Siliziumkarbid ist ein keramisches Material, das bei deutlich höheren Temperaturen als metallischer Draht betrieben werden kann. Öfen, die SiC-Stäbe verwenden, sind teurer, bieten aber die Leistung, die für anspruchsvollere Anwendungen benötigt wird.

Molybdändisilizid (MoSi2)-Elemente (bis ~1800°C)

Bekannt als "Moly-D"-Elemente, sind diese der Goldstandard für das Erreichen sehr hoher Temperaturen. Sie können extrem schnell aufheizen und zuverlässig bis 1800°C in oxidierender Atmosphäre betrieben werden, wo sie eine schützende Schicht aus Siliziumdioxidglas bilden.

Die Kompromisse verstehen

Die Auswahl eines Ofens beinhaltet das Abwägen von Leistungsanforderungen und praktischen Einschränkungen. Höhere Temperaturen gehen unweigerlich mit höheren Kosten und anderen Betriebsüberlegungen einher.

Kosten vs. Temperatur

Es besteht eine direkte und signifikante Korrelation zwischen maximaler Temperatur und Kosten. Die exotischen Materialien, die für SiC- und MoSi2-Elemente benötigt werden, machen Hochtemperaturöfen wesentlich teurer in Anschaffung und Wartung als Standardmodelle.

Lebensdauer der Elemente und Atmosphäre

Heizelemente sind Verbrauchsmaterialien. Ihre Lebensdauer wird durch Betriebstemperatur, Geschwindigkeit der Heiz-/Kühlzyklen und die chemische Atmosphäre im Ofen beeinflusst. Elemente wie MoSi2 funktionieren am besten in Luft, können aber durch bestimmte reaktive Gase beschädigt werden.

Aufheiz- und Abkühlzeiten

Während ein typischer Ofen etwa eine Stunde benötigt, um seine maximale Temperatur zu erreichen, variiert dies stark mit Größe, Isolationsqualität und Leistung der Elemente. Hochleistungs-MoSi2-Elemente sind bekannt für ihre Fähigkeit, sehr schnelle Heizzyklen zu unterstützen.

Die richtige Wahl für Ihre Anwendung treffen

Um den richtigen Ofen auszuwählen, konzentrieren Sie sich auf die maximale Temperatur, die Ihr Prozess wirklich erfordert, nicht nur auf die höchste verfügbare Temperatur.

- Wenn Ihr Hauptaugenmerk auf allgemeiner Laborarbeit (Veraschung, Trocknung, grundlegende Wärmebehandlung) liegt: Ein Standardofen mit 1100°C oder 1200°C mit Widerstandsdrahtelementen ist Ihre kostengünstigste und zuverlässigste Wahl.

- Wenn Ihr Hauptaugenmerk auf Prozessentwicklung oder Kleinserienfertigung (Glas, Emaille) liegt: Ein Ofen der Mittelklasse mit Siliziumkarbid (SiC)-Elementen bietet die notwendige Leistung für Temperaturen bis 1500°C.

- Wenn Ihr Hauptaugenmerk auf fortgeschrittener Materialforschung (Sintern von Zirkonoxid, Kristallzüchtung) liegt: Sie benötigen einen Hochtemperaturofen mit Molybdändisilizid (MoSi2)-Elementen, der 1700°C oder 1800°C erreichen kann.

Letztendlich geht es bei der Auswahl eines Muffelofens darum, die Heizelementtechnologie präzise an Ihre erforderliche Prozesstemperatur und Ihr Budget anzupassen.

Zusammenfassungstabelle:

| Temperaturbereich | Heizelement | Häufige Anwendungen |

|---|---|---|

| Bis 1200°C | Widerstandsdraht (z.B. Kanthal A-1) | Veraschung, Trocknung, grundlegende Metallwärmebehandlung |

| 1200°C bis 1500°C | Siliziumkarbid (SiC) | Glas-, Emaille-, Keramikverarbeitung |

| 1600°C bis 1800°C+ | Molybdändisilizid (MoSi2) | Sintern hochreiner Keramiken, Kristallwachstum |

Fällt es Ihnen schwer, den richtigen Muffelofen für Ihre Temperaturanforderungen auszuwählen? Bei KINTEK sind wir darauf spezialisiert, fortschrittliche Hochtemperaturofenlösungen anzubieten, die auf Ihre individuellen Bedürfnisse zugeschnitten sind. Unsere vielfältige Produktlinie, einschließlich Muffel-, Rohr-, Drehrohröfen, Vakuum- & Atmosphäreöfen sowie CVD/PECVD-Systemen, wird durch außergewöhnliche Forschung und Entwicklung sowie interne Fertigung unterstützt. Mit starken, tiefgreifenden Anpassungsmöglichkeiten stellen wir sicher, dass Ihre experimentellen Ziele präzise erreicht werden, sei es für allgemeine Laborarbeiten, industrielle Prozesse oder Spitzenforschung. Gehen Sie keine Kompromisse bei der Leistung ein – kontaktieren Sie uns noch heute, um zu besprechen, wie wir die Effizienz und Ergebnisse Ihres Labors verbessern können!

Visuelle Anleitung

Ähnliche Produkte

- Labor-Muffelofen mit Bodenanhebung

- 1400℃ Muffelofen Ofen für Labor

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

- Mehrzonen-Labor-Quarz-Rohrofen Rohrofen

Andere fragen auch

- Warum wird ein Hochleistungs-Muffelofen für die Kalzinierung von Nanopulvern benötigt? Reine Nanokristalle erzielen

- Welche Metalle können nicht induktiv erhitzt werden? Verständnis der Materialeignung für effizientes Erhitzen

- Welche Schlüsselrolle spielt eine Muffelofen bei der Vorbehandlung von Bor-Schlamm und Szaibelyit? Höhere Prozesseffizienz freischalten

- Was ist die Hauptfunktion eines Muffelofens für BaTiO3? Hochtemperatur-Kalzinierung für die Keramikherstellung meistern

- Welche Umgebungsbedingungen sind entscheidend für die Keramisierung von SiOC? Präzise Oxidation & thermische Kontrolle meistern