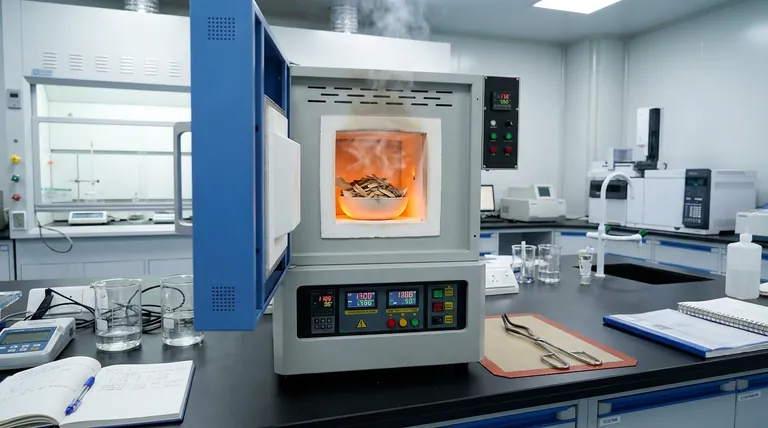

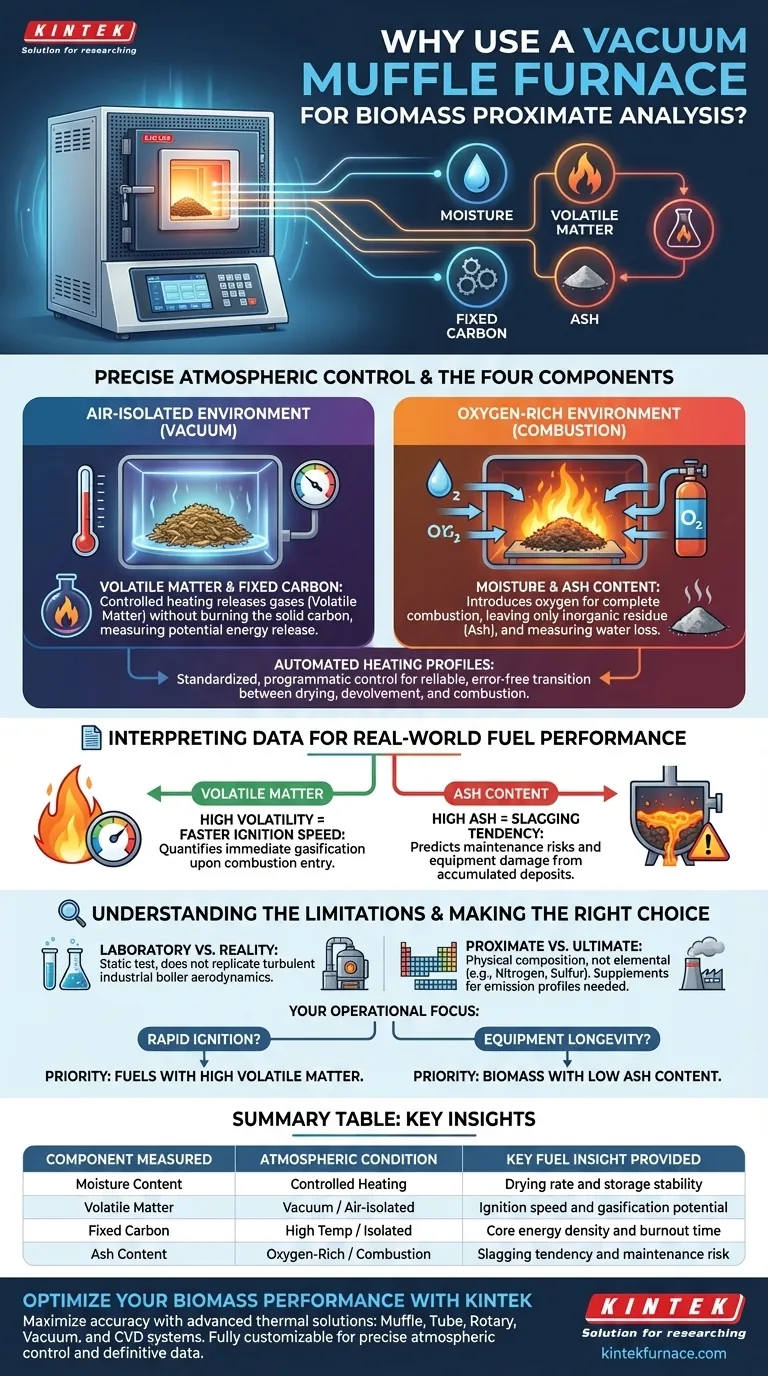

Ein Vakuum-Muffelofen ist das Standardwerkzeug für die Nahanalyse, da er eine präzise, programmierbare Steuerung der atmosphärischen Bedingungen rund um eine Biomasseprobe ermöglicht. Durch den Wechsel zwischen einer luftisolierten Umgebung und einer sauerstoffreichen Umgebung misst der Ofen genau die vier kritischen Komponenten von Brennstoffen: Feuchtigkeit, flüchtige Bestandteile, fixierter Kohlenstoff und Asche. Diese kontrollierte thermische Verarbeitung ist der einzige Weg, das spezifische Verbrennungsverhalten von Biomassen zuverlässig vorherzusagen.

Durch die Isolierung flüchtiger Bestandteile im Vakuum und die Messung von Asche in Sauerstoff liefert diese Ausrüstung ein definitives Profil der Zündgeschwindigkeit und der Schlackebildungstendenz eines Brennstoffs und wandelt Rohbiomasse in vorhersagbare Energiedaten um.

Die Mechanik der Nahanalyse

Präzise atmosphärische Kontrolle

Der Hauptvorteil eines Vakuum-Muffelofens ist seine Fähigkeit, die Testumgebung zu manipulieren. Um flüchtige Bestandteile genau zu messen, muss die Probe erhitzt werden, um Gase freizusetzen, ohne den festen Kohlenstoff tatsächlich zu verbrennen. Dies erfordert eine strenge, von Luft isolierte Umgebung, die die Vakuumfunktion bietet.

Umgekehrt erfordert die Messung des Aschegehalts die exakt entgegengesetzte Bedingung. Der Ofen führt Sauerstoff ein, um die vollständige Verbrennung zu ermöglichen, wobei nur der anorganische Rückstand zurückbleibt. Diese doppelte Fähigkeit ermöglicht es einem einzigen Instrument, entgegengesetzte chemische Prozesse durchzuführen.

Automatisierte Heizprofile

Die Biomassebewertung erfordert standardisierte Verfahren, um vergleichbare Daten zu gewährleisten. Der Ofen verwendet spezifische Heizprogramme, um die Temperaturen hochzufahren und sie für festgelegte Dauern zu halten.

Diese Automatisierung eliminiert Bedienfehler beim Übergang zwischen Trocknung (Feuchtigkeitsverlust), Entgasung (Freisetzung flüchtiger Stoffe) und Verbrennung (Aschebestimmung).

Dateninterpretation für die Brennstoffleistung

Flüchtige Bestandteile und Zündgeschwindigkeit

Die aus dem Ofen gewonnenen Daten korrelieren direkt mit der Leistung des Brennstoffs in einer realen Situation. Die Messung der flüchtigen Bestandteile – bestimmt während der luftisolierten Heizphase – ist ein wichtiger Indikator für die Reaktivität.

Hohe Flüchtigkeit deutet typischerweise auf eine schnellere Zündgeschwindigkeit hin. Der Ofen quantifiziert genau, wie viel des Brennstoffs sich vergasen und sofort verbrennen wird, wenn er in eine Brennkammer gelangt.

Aschegehalt und Schlackebildungstendenz

Die letzte Phase des Heizprogramms misst den verbleibenden Aschegehalt. Dies ist entscheidend für die Vorhersage von Wartungs- und Betriebsrisiken.

Hohe Aschegehalte dienen als Warnung vor der Schlackebildungstendenz, die die Ansammlung von geschmolzenen Ablagerungen ist, die Kessel verstopfen können. Durch die Quantifizierung des nicht brennbaren Materials hilft der Ofen Ingenieuren, Brennstoffe zu vermeiden, die die Energieerzeugungsanlagen beschädigen könnten.

Verständnis der Einschränkungen

Labor vs. Realität

Obwohl ein Vakuum-Muffelofen hochpräzise chemische Daten liefert, handelt es sich immer noch um einen statischen Labortest. Er sagt Tendenzen auf der Grundlage kontrollierter Erwärmung voraus, aber er repliziert nicht perfekt die turbulenten Aerodynamik oder Druckschwankungen eines industriellen Kessels.

Nah- vs. Elementaranalyse

Es ist wichtig zu bedenken, dass dieser Prozess eine Nahanalyse (physikalische Zusammensetzung) ergibt. Er liefert keine Elementaranalyse (elementare Zusammensetzung wie Stickstoff oder Schwefel). Daher kann er zwar die Schlackebildung und Zündung gut vorhersagen, aber ohne ergänzende Tests möglicherweise nicht vollständig die Emissionsprofile (wie NOx- oder SOx-Erzeugung) vorhersagen.

Die richtige Wahl für Ihr Ziel treffen

Um den Nutzen Ihrer Biomasse-Reaktivitätsbewertung zu maximieren, interpretieren Sie die Ofendaten basierend auf Ihren spezifischen betrieblichen Einschränkungen:

- Wenn Ihr Hauptaugenmerk auf schneller Zündung liegt: Priorisieren Sie Brennstoffe, die während der luftisolierten Heizphase hohe Anteile an flüchtigen Bestandteilen aufweisen.

- Wenn Ihr Hauptaugenmerk auf der Langlebigkeit der Ausrüstung liegt: Wählen Sie Biomassequellen mit geringem Aschegehalt, um das Risiko von Schlackebildung und Verkrustung in Ihrem Kessel zu minimieren.

Durch die Nutzung der präzisen Steuerung eines Vakuum-Muffelofens etablieren Sie einen strengen Standard für die Bewertung und Kategorisierung des Energiepotenzials verschiedener Biomassebrennstoffe.

Zusammenfassungstabelle:

| Gemessene Komponente | Atmosphärische Bedingung | Wichtige Einblicke in den Brennstoff |

|---|---|---|

| Feuchtigkeitsgehalt | Kontrollierte Erhitzung | Trocknungsrate und Lagerstabilität |

| Flüchtige Bestandteile | Vakuum / Luftisoliert | Zündgeschwindigkeit und Vergasungspotenzial |

| Fixierter Kohlenstoff | Hohe Temperatur / Isoliert | Kernenergiedichte und Ausbrennzeit |

| Aschegehalt | Sauerstoffreich / Verbrennung | Schlackebildungstendenz und Wartungsrisiko |

Optimieren Sie Ihre Biomasseleistung mit KINTEK

Maximieren Sie die Genauigkeit Ihrer Brennstoffreaktivitätsstudien mit den fortschrittlichen thermischen Lösungen von KINTEK. Mit fundierter F&E und Fertigung bietet KINTEK Hochleistungs-Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systeme, die alle für Ihre einzigartigen Laboranforderungen vollständig anpassbar sind. Ob Sie flüchtige Bestandteile analysieren oder Schlackebildungstendenzen vorhersagen, unsere Ausrüstung bietet die präzise atmosphärische Kontrolle, die für definitive Daten erforderlich ist.

Bereit, Ihre Forschung zu verbessern? Kontaktieren Sie uns noch heute, um Ihre individuellen Ofenanforderungen zu besprechen!

Visuelle Anleitung

Referenzen

- Ayrton Monroe, Glauber Cruz. Evaluation of the Bioenergy Potential of Blends (Green Coconut Shells and Fish Scales) as a Feedstock in Thermochemical Processes for Clean Energy Production. DOI: 10.3390/pr12040710

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

- 1400℃ Muffelofen Ofen für Labor

- Labor-Muffelofen mit Bodenanhebung

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

Andere fragen auch

- Wie trägt die konstante Temperaturumgebung eines Hochtemperatur-Muffelofens zur Phasentransformation bei?

- Was ist der größte Vorteil eines Muffelofens? Überlegene kontaminationsfreie Hochtemperaturheizung

- Wie kann die Frontplatte des Muffelofens konfiguriert werden? Optimieren Sie die Temperaturregelung für Ihr Labor

- Was ist die technische Rolle einer Muffelofen bei der Aufbereitung von Färbeschlammasche? Optimierung der Pozzolanischen Aktivierung

- Was sind die Vorteile der Verwendung eines Vakuum-Muffelofens im Labor? Steigern Sie Effizienz und Reinheit bei der Materialverarbeitung

- Welche entscheidende Rolle spielt eine Hochtemperatur-Muffelofen bei der Synthese von Cu/CuFeO2? Beherrschung der Phasenumwandlung

- Wofür wird ein Muffelofen verwendet? Reine, hochtemperaturige Prozesse erzielen

- Welche Anwendungen hat ein Labor-Muffelofen bei der Biochar-Bewertung? Optimieren Sie Ihre Biomasseforschung