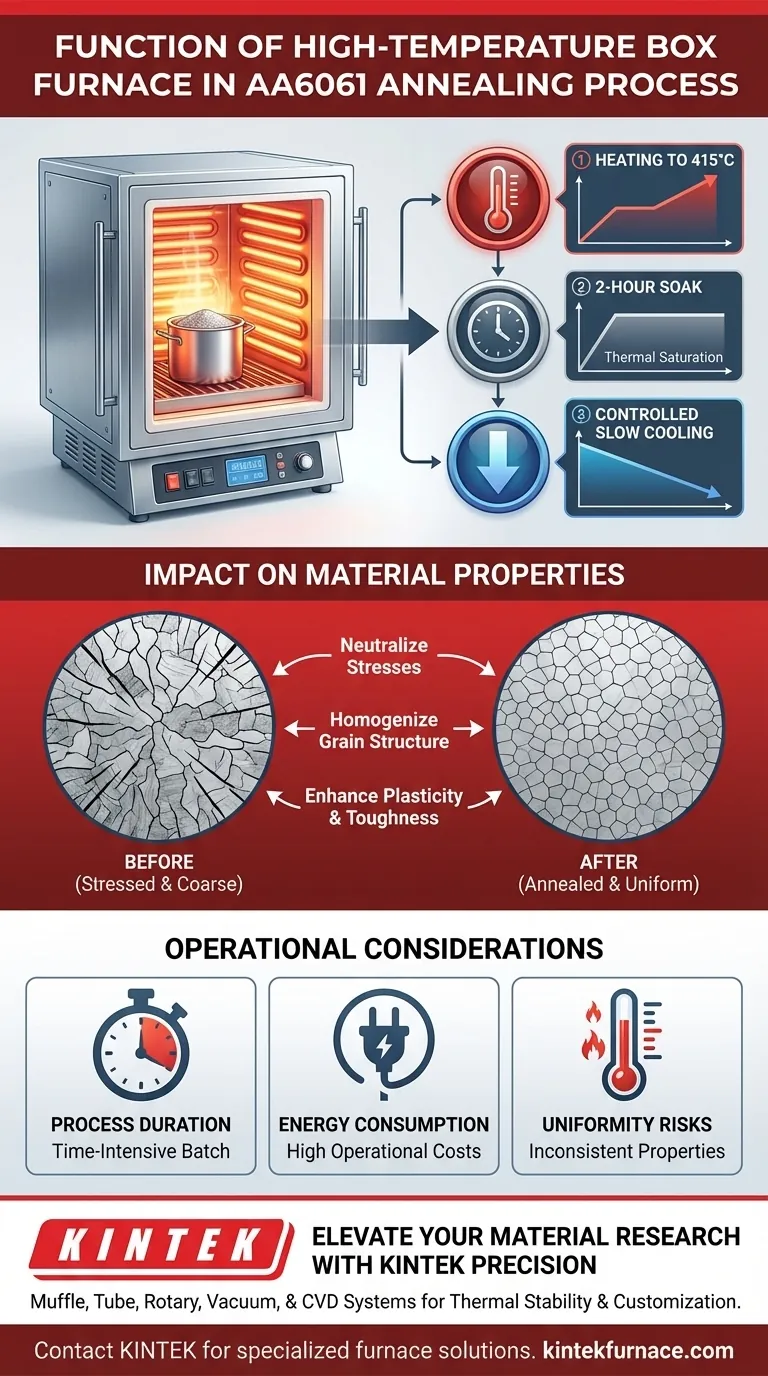

Ein Hochtemperatur-Boxofen fungiert als präzise Wärmekammer, die darauf ausgelegt ist, die Mikrostruktur der AA6061-Aluminiumlegierung grundlegend zu verändern. Seine spezifische Funktion in diesem Zusammenhang besteht darin, einen strengen dreistufigen thermischen Zyklus durchzuführen: Erhitzen des Materials auf exakt 415°C, Halten dieser Temperatur für zwei Stunden und Ermöglichung einer kontrollierten langsamen Abkühlung.

Durch die Stabilisierung der thermischen Umgebung entfernt der Ofen interne Fertigungsspannungen und rekonfiguriert die Kornstruktur. Dieser Prozess ist entscheidend für die Schaffung einer standardisierten Materialbasis und gewährleistet genaue Daten bei der Beobachtung komplexer Phänomene wie des elektroplastischen Effekts in späteren Experimenten.

Die Mechanik der Wärmebehandlung

Erreichen der kritischen Temperatur

Der Ofen muss die AA6061-Legierung zuverlässig auf 415°C erhitzen. Dieser spezifische Temperaturschwellenwert ist erforderlich, um die notwendigen mikrostrukturellen Veränderungen einzuleiten, ohne die Legierung zu schmelzen oder zu beschädigen.

Die Zwei-Stunden-Haltezeit

Sobald die Zieltemperatur erreicht ist, hält der Ofen das thermische Gleichgewicht für eine Dauer von zwei Stunden aufrecht. Diese "Halte-" oder "Soaking"-Periode ermöglicht es der Wärme, vollständig in das Material einzudringen und stellt sicher, dass der Kern die gleiche Temperatur wie die Oberfläche erreicht.

Kontrollierte langsame Abkühlung

Im Gegensatz zum Härten, das Material verfestigt, ermöglicht der Boxofen einen langsamen Abkühlungsprozess. Diese allmähliche Reduzierung der Temperatur ist es, die den weicheren, duktileren Zustand, der für das Glühen erforderlich ist, dauerhaft fixiert.

Auswirkungen auf Materialeigenschaften

Beseitigung von Restspannungen

Vor dem Glühen enthält die Legierung oft innere Kräfte, die aus dem Gießen, Schmieden oder Schneiden zurückgeblieben sind. Der thermische Zyklus des Ofens entspannt die atomare Struktur und neutralisiert effektiv diese Restspannungen.

Anpassung der Kornstruktur

Die Wärmebehandlung fördert die Reorganisation der kristallinen Struktur des Metalls. Dies führt zu einer homogeneren Kornverteilung, die für ein konsistentes mechanisches Verhalten des gesamten Werkstücks unerlässlich ist.

Verbesserung der Plastizität

Durch die Reduzierung der Härte verbessert der Ofen erheblich die Plastizität und Zähigkeit des Materials. Dies macht die Legierung weicher und formbarer und bereitet sie auf nachfolgende mechanische Umformprozesse vor.

Betriebliche Kompromisse und Überlegungen

Prozessdauer

Das Glühen von AA6061 ist keine schnelle Lösung. Die Notwendigkeit eines langsamen Aufheizens, einer zweistündigen Haltezeit und eines allmählichen Abkühlens macht dies zu einem zeitaufwändigen Chargenprozess, der zu Engpässen in der Produktion führen kann.

Energieverbrauch

Die Aufrechterhaltung einer großen Kammer bei 415°C erfordert einen erheblichen Energieaufwand. Ineffiziente Ofenisolierung oder Beladungspraktiken können zu hohen Betriebskosten im Verhältnis zum behandelten Materialvolumen führen.

Risiken der Temperaturuniformität

Wenn der Boxofen die Wärme nicht gleichmäßig zirkulieren kann, können "kalte Stellen" entstehen. Dies führt zu inkonsistenten mechanischen Eigenschaften innerhalb einer einzigen Charge, wodurch das Material für Präzisionstests wie hydraulisches Wölben ungeeignet wird.

Sicherstellung des Prozesserfolgs

Um die besten Ergebnisse beim Glühen von AA6061 zu erzielen, müssen Sie die Fähigkeiten des Ofens an Ihre spezifischen Endziele anpassen.

- Wenn Ihr Hauptaugenmerk auf Spannungsentlastung liegt: Stellen Sie sicher, dass die zweistündige Haltezeit strikt eingehalten wird, um die vollständige thermische Sättigung des Werkstücks zu ermöglichen.

- Wenn Ihr Hauptaugenmerk auf experimenteller Genauigkeit liegt: Priorisieren Sie die Stabilität der Ofentemperatur, um die einheitlichen Eigenschaften zu gewährleisten, die für die Beobachtung des elektroplastischen Effekts erforderlich sind.

- Wenn Ihr Hauptaugenmerk auf Formgebungsfähigkeit liegt: Überwachen Sie die Abkühlrate genau, da eine zu schnelle Abkühlung die erweichende Wirkung des Glühens zunichte macht.

Der Hochtemperatur-Boxofen ist der Wächter der Materialkonsistenz und verwandelt Rohlegierungen in ein zuverlässiges Substrat für fortschrittliche Technik und Experimente.

Zusammenfassungstabelle:

| Glühphase | Temperatur/Dauer | Funktion & Auswirkung |

|---|---|---|

| Aufheizphase | Erreichen von 415°C | Leitet mikrostrukturelle Veränderungen sicher ein |

| Halteperiode | 2 Stunden Halten | Gewährleistet thermische Sättigung und Kernuniformität |

| Abkühlphase | Kontrollierte langsame Abkühlung | Verbessert die Plastizität und fixiert den duktilen Zustand |

| Endergebnis | Umgebungstemperatur | Neutralisiert Spannungen und homogenisiert die Kornstruktur |

Verbessern Sie Ihre Materialforschung mit KINTEK Precision

Präzision ist nicht verhandelbar, wenn Hochleistungslegierungen wie AA6061 geglüht werden. KINTEK bietet branchenführende Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systeme, die darauf ausgelegt sind, die thermische Stabilität zu liefern, die Ihr Labor benötigt. Unterstützt durch erstklassige F&E und fortschrittliche Fertigung sind unsere Hochtemperaturöfen vollständig anpassbar, um Ihre einzigartigen experimentellen oder Produktionsanforderungen zu erfüllen.

Bereit, überlegene Materialkonsistenz zu erzielen? Kontaktieren Sie KINTEK noch heute, um zu besprechen, wie unsere spezialisierten Ofenlösungen Ihre Glühprozesse optimieren können.

Visuelle Anleitung

Referenzen

- A. Farkhondeh, Mohammad Javad Mirnia. Experimental Investigation of Electroplastic Effect on Ductile Fracture Phenomenon of Annealed AA6061 Aluminum Alloy in Different Stress States through Hydraulic Bulge Test. DOI: 10.5829/ije.2026.39.06c.09

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

- 1400℃ Muffelofen Ofen für Labor

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

Andere fragen auch

- Wie trägt ein Hochtemperatur-Boxwiderstandsofen zur Synthese von siliziumdotierten Rutheniumdioxid-Katalysatoren bei?

- Was macht Muffelöfen besonders nützlich für empfindliche Materialien? Gewährleisten Sie Präzision, Reinheit & Schutz

- Was ist die Funktion eines Hochtemperatur-Muffelofens bei der Festkörpersynthese von CaBiO2Cl? Experten-Einblicke

- Welche Umgebungsanforderungen gelten für die Nanokristallisation von Fe-basierten Legierungen in Muffelöfen?

- Wie wird ein Muffelofen bei der Umweltbehandlung eingesetzt? Wesentlich für die Abfallanalyse und die Kleinverbrennung

- Warum wird ein Muffelofen zum Brennen von Verstärkungspartikeln verwendet? Optimierung der Qualität von Aluminiummatrix-Kompositen

- Welche Substanzen dürfen niemals in einen Muffelofen eingebracht werden? Schützen Sie Ihre Ausrüstung vor Beschädigungen

- Was sind die Hauptziele des Einsatzes eines Muffelofens im zyklischen Katalysatorherstellungsprozess? Präzision erreichen