Im Kern sind Muffelöfen einzigartig für empfindliche Materialien geeignet, da sie eine dreifache Garantie für Präzision, Reinheit und Schutz bieten. Das entscheidende Merkmal ist eine interne Kammer oder "Muffel", die das Material physisch von den Heizelementen isoliert. Diese Trennung verhindert eine direkte Kontamination und ermöglicht gleichzeitig außergewöhnlich gleichmäßige und präzise gesteuerte Temperaturen, wodurch Materialien geschützt werden, die sonst beschädigt oder beeinträchtigt würden.

Der wahre Wert eines Muffelofens liegt nicht nur in seiner Fähigkeit, hohe Hitze zu erzeugen, sondern in seiner Fähigkeit, diese Hitze in einer absolut sauberen, stabilen und homogenen Umgebung zu liefern. Dies macht ihn zu einem unverzichtbaren Werkzeug für Prozesse, bei denen die Materialintegrität von größter Bedeutung ist.

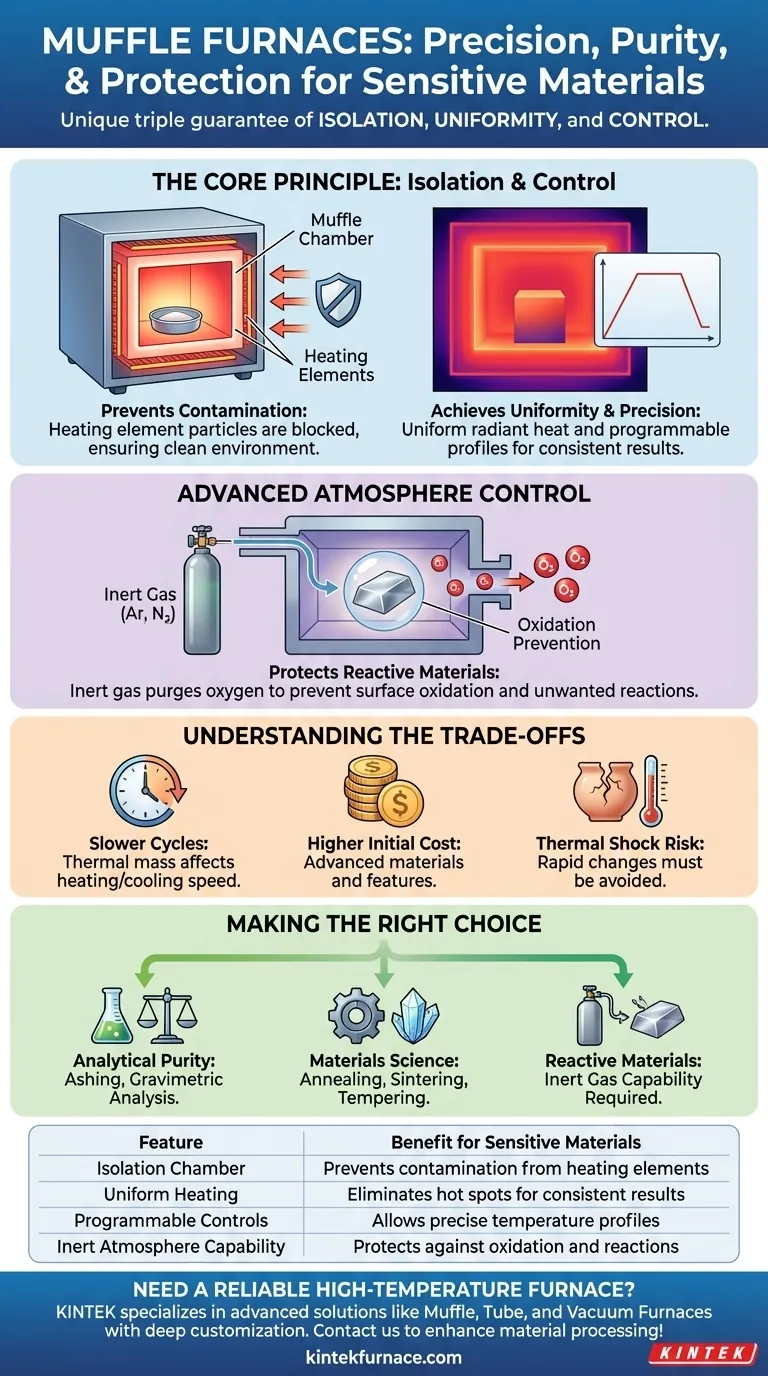

Das Grundprinzip: Isolation und Kontrolle

Das Design eines Muffelofens unterscheidet sich grundlegend von einem einfachen Hochtemperaturofen. Der Schlüssel liegt in der indirekten Heizmethode, bei der die "Muffelkammer" als perfektes Zwischenstück fungiert.

Kontamination verhindern

Die Heizelemente in einem Ofen können im Laufe der Zeit abgebaut werden und mikroskopisch kleine Partikel freisetzen. In einem direkt beheizten Ofen können sich diese Verunreinigungen auf Ihrer Probe ablagern.

Die Muffel wirkt als physikalische Barriere. Sie wird von außen beheizt und erwärmt wiederum die Probe im Inneren, wodurch sichergestellt wird, dass das Material nur einer sauberen, kontrollierten Atmosphäre ausgesetzt ist, frei von jeglichen Nebenprodukten des Heizprozesses.

Absolute Temperaturgleichmäßigkeit erreichen

Empfindliche Prozesse wie Glühen oder Sintern erfordern, dass jeder Teil des Materials genau die gleiche Temperatur erfährt. Hot Spots können ein ganzes Experiment ruinieren.

Ein Muffelofen verwendet eine Kombination aus Strahlungs- und Konvektionswärmeübertragung. Die Kammerwände, typischerweise aus einem gleichmäßigen, hitzebeständigen Keramikmaterial, strahlen die Wärme gleichmäßig von allen Seiten ab. Dadurch entsteht eine hochhomogene thermische Umgebung, die Temperaturgradienten eliminiert, die andere Heizmethoden plagen.

Präzise Temperaturprofile ermöglichen

Viele materialwissenschaftliche Anwendungen erfordern nicht nur eine statische Temperatur, sondern einen dynamischen Heiz- und Kühlzyklus.

Fortschrittliche programmierbare Steuerungen ermöglichen es den Benutzern, präzise Temperaturrampen, Haltezeiten (Halten einer bestimmten Temperatur) und Abkühlgeschwindigkeiten einzustellen. Dieses Maß an Kontrolle ist unerlässlich für die Untersuchung oder Herstellung von Materialien mit spezifischen kristallinen Strukturen oder mechanischen Eigenschaften.

Fortschrittliche Atmosphärenkontrolle für reaktive Materialien

Viele Materialien, die bei Raumtemperatur stabil sind, werden bei den in einem Ofen erreichten Temperaturen hochreaktiv. Dies ist eine häufige Herausforderung, für die Muffelöfen eine direkte Lösung bieten.

Das Problem der Oxidation

Das Aussetzen bestimmter Metalle, Legierungen oder Verbundwerkstoffe gegenüber Sauerstoff bei hohen Temperaturen kann dazu führen, dass sie oxidieren, eine unerwünschte Oberflächenschicht bilden oder ihre grundlegenden Eigenschaften verändern.

Eine inerte Umgebung schaffen

Um dies zu lösen, sind viele Muffelöfen für den Betrieb mit einer Schutzatmosphäre ausgelegt. Die Kammer kann von Sauerstoff gereinigt und mit einem Inertgas wie Argon oder Stickstoff gefüllt werden.

Diese Fähigkeit ist entscheidend für die Wärmebehandlung sauerstoffempfindlicher Materialien, die Entwicklung fortschrittlicher Legierungen und die Arbeit mit bestimmten Nanomaterialien oder Metallpulvern.

Die Kompromisse verstehen

Obwohl leistungsstark, bringt das Design eines Muffelofens bestimmte Überlegungen mit sich, die wichtig zu verstehen sind. Objektivität erfordert die Anerkennung dieser Einschränkungen.

Langsamer Heizen und Kühlen

Die gleiche thermische Masse, die die Temperaturstabilität gewährleistet, bedeutet auch, dass Muffelöfen in der Regel langsamer aufheizen und abkühlen als direkt beheizte Öfen. Dies kann den Durchsatz in zeitkritischen industriellen Anwendungen beeinträchtigen.

Höhere Anschaffungskosten

Die fortschrittlichen Funktionen – wie langlebige Keramikmuffeln, hochentwickelte programmierbare Steuerungen und Anschlüsse für Inertgas – tragen zu höheren Kosten im Vergleich zu einfacheren Laboröfen bei.

Potenzial für Thermoschock

Die Keramikmuffel selbst kann anfällig für Thermoschock sein, wenn die Temperaturänderungen zu schnell erfolgen. Obwohl robust, müssen sie gemäß den Herstellerrichtlinien betrieben werden, um eine lange Lebensdauer zu gewährleisten.

Die richtige Wahl für Ihre Anwendung treffen

Die Entscheidung für einen Muffelofen sollte auf den spezifischen Anforderungen Ihres Materials und Prozesses basieren.

- Wenn Ihr Hauptaugenmerk auf analytischer Reinheit liegt: Verwenden Sie einen Muffelofen für Anwendungen wie Veraschung oder gravimetrische Analyse, bei denen die Vermeidung jeglicher Kontamination für genaue Ergebnisse entscheidend ist.

- Wenn Ihr Hauptaugenmerk auf Materialwissenschaft liegt: Die gleichmäßige Erwärmung und die programmierbaren Zyklen des Ofens sind unerlässlich für Wärmebehandlungsprozesse wie Glühen, Sintern oder Anlassen von Metallen und Keramiken.

- Wenn Ihr Hauptaugenmerk auf reaktiven Materialien liegt: Sie müssen einen Muffelofen mit Inertgasfunktionen verwenden, um die Oxidation empfindlicher Legierungen, Verbundwerkstoffe oder Pulver zu verhindern.

Letztendlich ermöglicht Ihnen ein Muffelofen, die thermische Umgebung mit unübertroffener Präzision zu steuern und sicherzustellen, dass Ihre Ergebnisse durch Ihren Prozess und nicht durch Ihre Ausrüstung definiert werden.

Zusammenfassungstabelle:

| Merkmal | Vorteil für empfindliche Materialien |

|---|---|

| Isolationskammer | Verhindert Kontamination durch Heizelemente |

| Gleichmäßige Erwärmung | Eliminiert Hot Spots für konsistente Ergebnisse |

| Programmierbare Steuerungen | Ermöglicht präzise Temperaturprofile |

| Inertgasfähigkeit | Schützt vor Oxidation und Reaktionen |

Benötigen Sie einen zuverlässigen Hochtemperaturofen für Ihre empfindlichen Materialien? KINTEK ist spezialisiert auf fortschrittliche Lösungen wie Muffel-, Rohr- und Vakuumöfen mit umfassender Anpassung an Ihre einzigartigen Laboranforderungen. Kontaktieren Sie uns noch heute, um Ihre Materialverarbeitung mit Präzision und Reinheit zu verbessern!

Visuelle Anleitung

Ähnliche Produkte

- 1400℃ Muffelofen Ofen für Labor

- Labor-Muffelofen mit Bodenanhebung

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

- Mehrzonen-Labor-Quarz-Rohrofen Rohrofen

Andere fragen auch

- Warum sind Präzisionsrühr- und Trocknungsgeräte für photokatalytische Materialien notwendig? Beherrschung der Mikrostrukturkontrolle

- Welche Rolle spielt eine Muffelofen bei der Umwandlung von S-1@TiO2? Präzise Kalzinierung von Nanosphären erreichen

- Wie trägt eine Muffelofen zur kaolinmodifizierten Biokohle bei? Optimierung der Pyrolyse & Mineralintegration

- Was ist der Hauptzweck eines Muffelofens bei der Montage von seitlich beheizten resistiven Gassensoren? Experte für Glühprozesse

- Wie funktioniert ein Edelstahlreaktor in einem Muffelofen für die Umwandlung von PET in Graphen? Master Carbon Synthesis