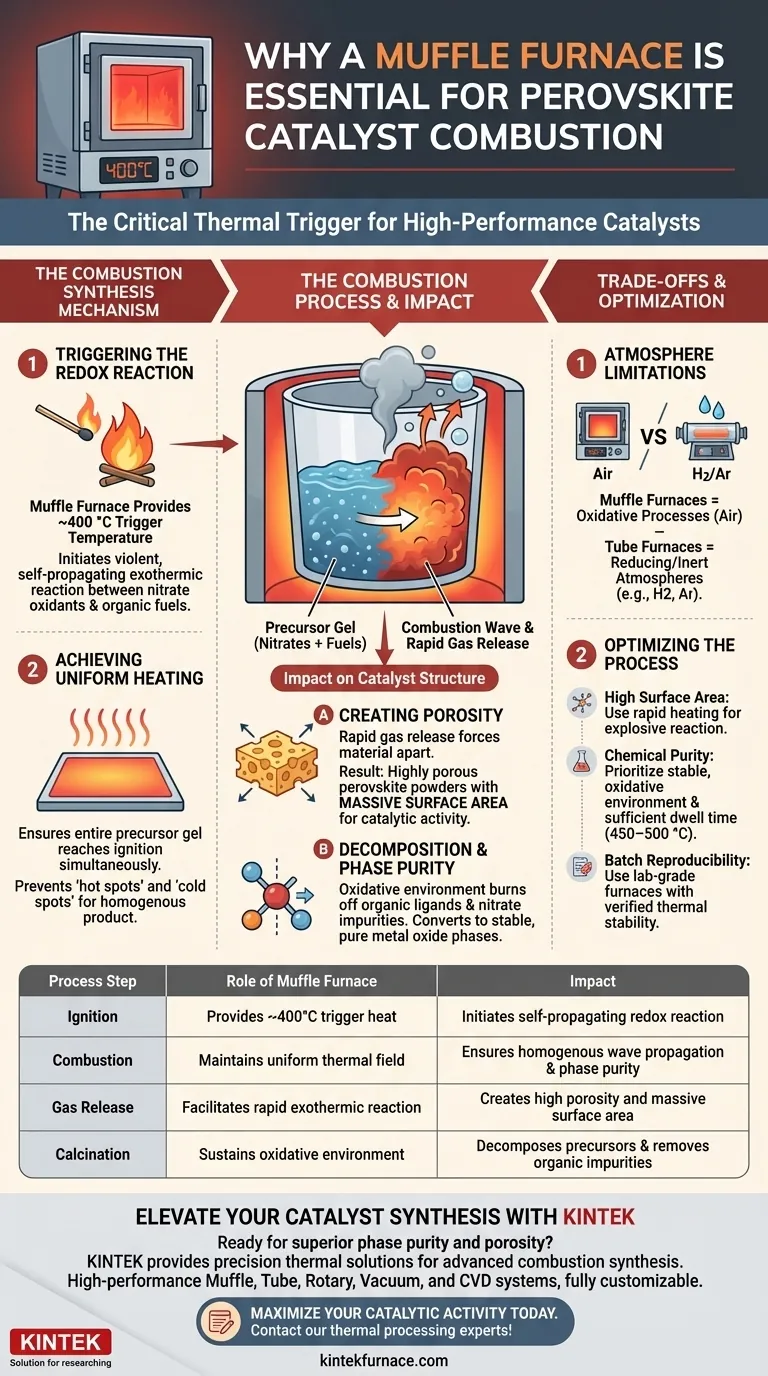

Ein Muffelofen dient als entscheidender thermischer Auslöser bei der Herstellung von Perowskit-Katalysatoren, insbesondere während des Verbrennungsschritts. Er bietet eine streng kontrollierte, gleichmäßige Hochtemperaturumgebung – typischerweise um 400 °C –, die notwendig ist, um eine sich selbst ausbreitende Verbrennungsreaktion zu initiieren. Diese präzise Erwärmung stellt sicher, dass das Vorläufergel eine schnelle Redoxreaktion durchläuft und eine flüssige oder gelartige Mischung in eine feste Katalysatorstruktur umwandelt.

Die Kernbotschaft Der Muffelofen ist nicht nur ein Heizgerät; er fungiert als Reaktor, der eine "Verbrennungswelle" zwischen Nitrat-Oxidationsmitteln und organischen Brennstoffen aufrechterhält. Diese schnelle Reaktion setzt sofort Gase frei und schafft die hohe Porosität und die massive Oberfläche, die einen hochwertigen Perowskit-Katalysator auszeichnen.

Die Mechanik der Verbrennungssynthese

Auslösen der Redoxreaktion

Die Hauptaufgabe des Muffelofens besteht darin, das Vorläufergel auf seinen Zündpunkt zu erhitzen, der im Allgemeinen nahe 400 °C liegt.

Bei dieser Temperatur löst der Ofen eine heftige, sich selbst ausbreitende Reaktion zwischen den Nitrat-Oxidationsmitteln und den organischen Brennstoffen in der Mischung aus. Diese Reaktion ist exotherm, d. h. sie erzeugt nach dem Start ihre eigene Wärme, benötigt aber die zuverlässige Umgebungswärme des Ofens, um effektiv initiiert zu werden.

Erreichen einer gleichmäßigen Erwärmung

Der Erfolg der Verbrennungssynthese hängt davon ab, dass die gesamte Probe gleichzeitig oder in einer kontrollierten Welle die Zündtemperatur erreicht.

Der Muffelofen ist für gleichmäßige Erwärmung ausgelegt, was lokalisierte "Hot Spots" oder "Cold Spots" im Vorläufergel verhindert. Gleichmäßigkeit stellt sicher, dass sich die Verbrennungswelle gleichmäßig durch das Material ausbreitet, was zu einem homogenen Endprodukt anstelle einer Mischung aus unreagiertem Gel und verbrannter Asche führt.

Auswirkungen auf die Katalysatorstruktur

Schaffung von Porosität durch Gasfreisetzung

Die Wirksamkeit eines Perowskit-Katalysators wird oft durch seine Oberfläche bestimmt.

Die durch den Muffelofen ermöglichte schnelle und intensive Redoxreaktion führt zu einer plötzlichen Freisetzung von Gasen. Diese Gasexpansion treibt das Material beim Erstarren auseinander, was zu hochporösen Perowskit-Pulvern mit großer Oberfläche führt, die für die katalytische Aktivität unerlässlich sind.

Zersetzung und Phasenreinheit

Über die physikalische Struktur hinaus sorgt der Ofen für chemische Reinheit.

Die oxidative Umgebung (Luft) im Ofen erleichtert die vollständige Zersetzung von Metallsalzvorläufern. Sie verbrennt effektiv organische Liganden und Nitratverunreinigungen, wandelt die Mischung in stabile Metalloxidphasen um und etabliert die vorläufige Skelettstruktur des Katalysators.

Verständnis der Kompromisse

Atmosphärenbeschränkungen

Während Muffelöfen für Oxidationsprozesse wie Verbrennung und Kalzinierung hervorragend geeignet sind, haben sie Einschränkungen hinsichtlich der Atmosphärenkontrolle.

Wenn Ihr Prozess eine reduzierende Atmosphäre erfordert (z. B. die Einführung von Wasserstoff oder Argon zur Entfernung von Sauerstoffgruppen), ist ein Rohrofen die bessere Wahl. Muffelöfen arbeiten im Allgemeinen mit Umgebungsluft, was sie für Schritte, die einen strengen Ausschluss von Sauerstoff oder eine Wasserstoffreduktion erfordern, ungeeignet macht.

Herausforderungen bei der Chargenkonsistenz

In Laborumgebungen bieten Muffelöfen eine ausgezeichnete thermische Feldstabilität und gewährleisten Konsistenz zwischen kleinen Chargen.

Wenn jedoch auf größere industrielle Muffelöfen skaliert wird, kann die Aufrechterhaltung dieses gleichen Grades an Gleichmäßigkeit eine Herausforderung darstellen. Ohne präzises Management können Temperaturgradienten entstehen, die potenziell zu Inkonsistenzen in der Phasenkomposition des Katalysators über größere Produktionsvolumina hinweg führen.

Optimierung des Herstellungsprozesses

Um die besten Ergebnisse während des Verbrennungsschritts zu erzielen, stimmen Sie Ihre Ausrüstungsnutzung auf Ihre spezifischen Materialziele ab:

- Wenn Ihr Hauptaugenmerk auf hoher Oberfläche liegt: Stellen Sie sicher, dass der Ofen vorgeheizt ist oder schnelle Aufheizraten aufweist, um eine explosive, gasfreisetzende Reaktion anstelle einer langsamen Zersetzung auszulösen.

- Wenn Ihr Hauptaugenmerk auf chemischer Reinheit liegt: Priorisieren Sie eine stabile, oxidative Umgebung mit ausreichender Verweilzeit (ca. 450–500 °C), um organische Rückstände und Nitratverunreinigungen vollständig auszubrennen.

- Wenn Ihr Hauptaugenmerk auf Chargenreproduzierbarkeit liegt: Verwenden Sie einen Muffelofen in Laborqualität mit verifizierter thermischer Feldstabilität, um Variablen zwischen experimentellen Läufen zu minimieren.

Durch die präzise Steuerung der thermischen Umgebung verwandeln Sie eine einfache chemische Mischung in eine hochentwickelte, leistungsstarke katalytische Architektur.

Zusammenfassungstabelle:

| Prozessschritt | Rolle des Muffelofens | Auswirkungen auf den Perowskit-Katalysator |

|---|---|---|

| Zündung | Liefert ca. 400 °C Auslösewärme | Initiiert sich selbst ausbreitende Redoxreaktion |

| Verbrennung | Aufrechterhaltung eines gleichmäßigen thermischen Feldes | Gewährleistet homogene Wellenausbreitung & Phasenreinheit |

| Gasfreisetzung | Ermöglicht schnelle exotherme Reaktion | Schafft hohe Porosität und massive Oberfläche |

| Kalzinierung | Aufrechterhaltung einer oxidativen Umgebung | Zersetzt Vorläufer & entfernt organische Verunreinigungen |

Verbessern Sie Ihre Katalysatorsynthese mit KINTEK

Sind Sie bereit, überlegene Phasenreinheit und Porosität in Ihren Perowskit-Materialien zu erzielen? KINTEK bietet die präzisen thermischen Lösungen, die für die fortschrittliche Verbrennungssynthese erforderlich sind. Unterstützt durch erstklassige F&E und Fertigung bieten wir Hochleistungs-Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systeme – alle vollständig anpassbar, um Ihre individuellen Labor- oder Industrieanforderungen zu erfüllen.

Maximieren Sie noch heute Ihre katalytische Aktivität. Kontaktieren Sie unsere Experten für thermische Verfahren, um Ihre perfekte Ofenlösung zu finden!

Visuelle Anleitung

Referenzen

- Pradeep Kumar Yadav, Sudhanshu Sharma. Effect of Partial Noble Metal (M = Pd, Rh, Ru, Pt) Substitution in La1−xSrxCo1−yMyO3 Perovskite-Derived Catalysts for Dry Reforming of Methane. DOI: 10.3390/hydrogen6030049

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

- 1400℃ Muffelofen Ofen für Labor

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- Labor-Muffelofen mit Bodenanhebung

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

Andere fragen auch

- Welche Überlegungen sind bei der Tiegelgröße in einem Muffelofen anzustellen? Optimale Heizung und Sicherheit gewährleisten

- Welche Rolle spielt ein Hochtemperatur-Kalzinierungsofen bei der Herstellung von ultrafeinen Oxid-Nanopulvern? Master Purity

- Welche Rolle spielt ein Labor-Hochtemperatur-Muffelofen bei der Karbonisierung von Sonnenblumenschalen?

- Was ist der Zweck des Brennens von Al2O3-Keramikschalen bei 1050°C in einem Muffelofen? Verbesserung von Festigkeit und Reinheit

- Welche Optionen gibt es für die Temperaturhomogenität in Kammeröfen? Erzielen Sie präzise Hitze für Ihre kritischen Prozesse

- Was ist ein Kammerwiderstandsofen und wofür wird er verwendet? Entdecken Sie Präzisionsheizlösungen

- Welches sind die wichtigsten Unterschiede in der Temperaturkapazität zwischen Muffelöfen und Trockenöfen?

- Wie stellt ein Muffelofen die Qualität des Oxidfilms für Ti-6Al-4V ELI sicher? Präzisions-Thermisches Oxidieren meistern