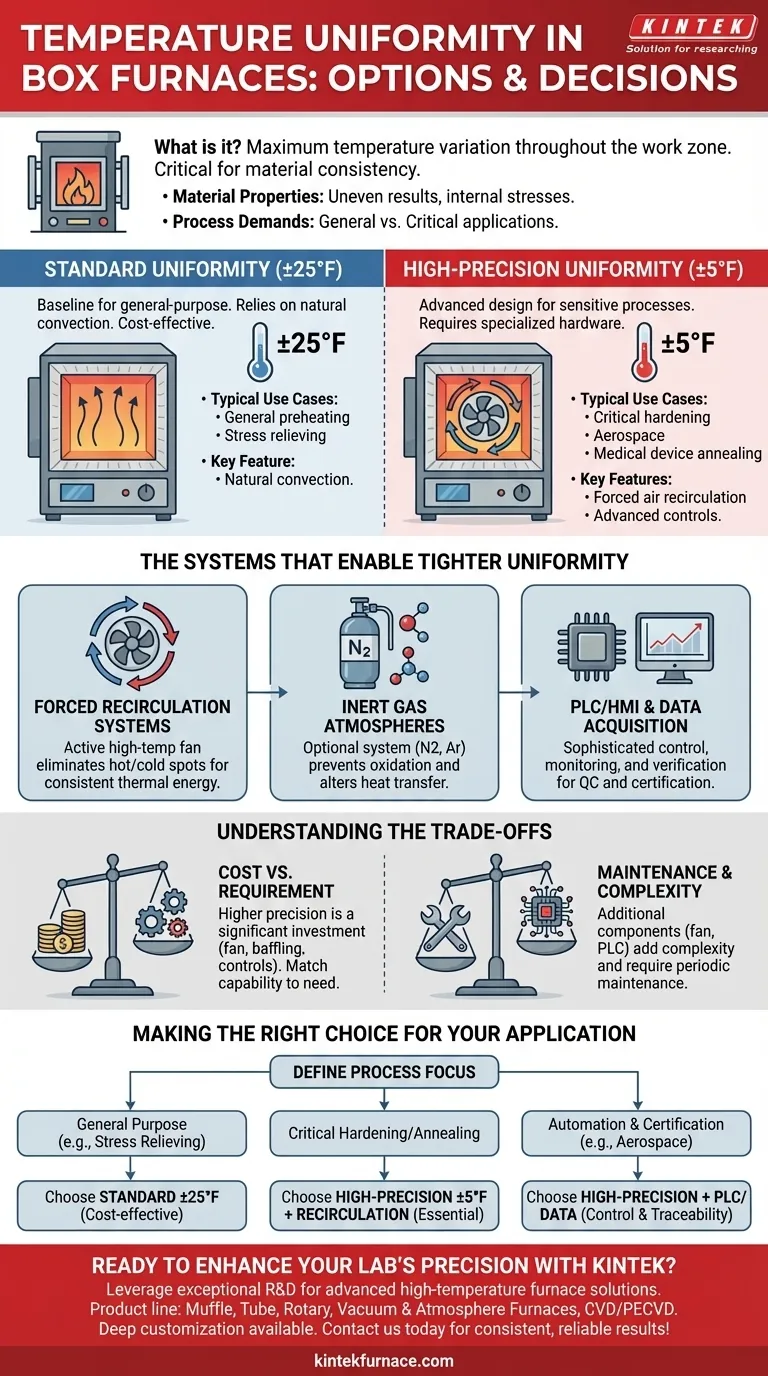

Die primären Optionen für die Temperaturhomogenität in einem Kammerofen sind eine Standardtoleranz von ±25°F und eine hochpräzise Option von ±5°F. Die Wahl zwischen diesen Stufen ist nicht nur eine Einstellung, sondern eine grundlegende Entscheidung über das Design des Ofens, da die Erzielung einer engeren Homogenität oft spezielle Hardware erfordert, um eine gleichmäßige Wärmeverteilung zu gewährleisten.

Die Wahl der richtigen Temperaturhomogenität ist eine kritische technische Entscheidung, die durch Ihren spezifischen thermischen Prozess bestimmt wird. Eine engere Homogenität wird nicht durch eine einfache Anpassung erreicht, sondern durch integrierte Systeme, insbesondere durch Zwangsluftzirkulation, die die Wärme im Ofenraum aktiv steuern.

Warum Temperaturhomogenität kritisch ist

Temperaturhomogenität bezeichnet die maximale Temperaturabweichung, die innerhalb eines definierten Volumens des Ofenraums, der sogenannten Arbeitszone, besteht. Bei Prozessen wie Härten, Vergüten oder Spannungsarmglühen ist diese Konsistenz von größter Bedeutung.

Die Auswirkungen auf die Materialeigenschaften

Selbst geringfügige Temperaturabweichungen über ein Bauteil hinweg können zu inkonsistenten Ergebnissen führen. Dies kann sich in ungleichmäßiger Härte, inneren Spannungen oder Schwankungen der Kornstruktur äußern, was die Qualität und Leistung des Endprodukts beeinträchtigt.

Die Anforderungen unterschiedlicher Prozesse

Prozesse wie das allgemeine Vorwärmen tolerieren möglicherweise ein breiteres Temperaturfenster. Im Gegensatz dazu erfordern kritische Anwendungen wie das Tempern von Luft- und Raumfahrtkomponenten oder das Vergüten von Medizinprodukten eine extrem präzise und gleichmäßige Erwärmung, um strenge Spezifikationen zu erfüllen.

Die Homogenitätsoptionen verstehen

Die verfügbaren Homogenitätsstufen stellen zwei unterschiedliche Leistungsstufen von Öfen dar, die jeweils für verschiedene Anwendungen geeignet sind.

Der Standard: ±25°F

Dies ist die Basislinie für die meisten Kammeröfen für allgemeine Zwecke. Sie wird durch die strategische Platzierung von Heizelementen erreicht, die sich auf natürliche Konvektion und Strahlung zur Erwärmung der Last verlassen. Diese Stufe ist kosteneffizient und für viele Wärmebehandlungsaufgaben ausreichend.

Die hochpräzise Option: ±5°F

Das Erreichen dieses Präzisionsniveaus erfordert ein fortschrittlicheres Ofendesign. Es ist unerlässlich für empfindliche Materialien und Prozesse, bei denen das metallurgische Ergebnis direkt von einer exakten Temperaturkontrolle abhängt. Dies ist nicht nur ein Merkmal, sondern eine systemweite Fähigkeit.

Die Systeme, die eine engere Homogenität ermöglichen

Das Erzielen einer hochpräzisen Homogenität ist ein aktiver Prozess, der auf optionalen mechanischen und Steuerungssystemen basiert, die zusammenarbeiten.

Erzwungene Rezirkulationssysteme

Dies ist die wichtigste Komponente für das Erreichen einer engen Homogenität. Ein Hochtemperaturventilator zirkuliert die erwärmte Luft aktiv innerhalb der Kammer und beseitigt die durch passive Konvektion natürlich auftretenden heißen und kalten Stellen. Diese erzwungene Bewegung stellt sicher, dass alle Oberflächen der Last eine konsistente thermische Energie erhalten.

Inerte Gasatmosphären

Obwohl sie hauptsächlich zur Verhinderung von Oxidation verwendet werden, verändert ein optionales Inertgassystem (unter Verwendung von Stickstoff oder Argon) auch die Wärmeübertragungseigenschaften im Inneren des Ofens. Dies muss bei der Konstruktion für eine hohe Homogenität berücksichtigt werden.

SPS/HMI und Datenerfassung

Speicherprogrammierbare Steuerungen (SPS) und Mensch-Maschine-Schnittstellen (HMI) ermöglichen eine anspruchsvollere Steuerung der Heizelemente und Zykluszeiten. Gepaart mit Datenerfassungssystemen können sie die Temperaturen an mehreren Stellen überwachen, um zu überprüfen, ob die Homogenität während des gesamten Prozesses aufrechterhalten wird, und liefern wichtige Daten für die Qualitätskontrolle und Zertifizierung.

Die Kompromisse verstehen

Die Auswahl eines höheren Niveaus der Temperaturhomogenität erfordert einen Ausgleich zwischen Leistungsanforderungen und praktischen Überlegungen.

Kosten vs. Prozessanforderung

Ein für ±5°F Homogenität ausgestatteter Ofen ist eine bedeutendere Investition. Die zusätzlichen Kosten entstehen durch das Rezirkulationsgebläse, die interne Leitbleche und fortschrittlichere Steuerungssysteme. Es ist entscheidend, die Fähigkeit des Ofens an die tatsächlichen Bedürfnisse Ihres Prozesses anzupassen, um eine Überspezifikation zu vermeiden.

Wartung und Komplexität

Ein Rezirkulationsventilator und fortschrittliche SPS-Steuerungen sind zusätzliche Komponenten, die die Komplexität erhöhen und eine regelmäßige Wartung erfordern. Dies sollte in die gesamten Eigentumskosten einbezogen werden.

Die richtige Wahl für Ihre Anwendung treffen

Ihre Entscheidung sollte von den spezifischen Anforderungen Ihres thermischen Prozesses und Ihren Qualitätsstandards geleitet werden.

- Wenn Ihr Hauptaugenmerk auf allgemeinem Spannungsarmglühen oder Vorwärmen liegt: Die Standard-±25°F-Homogenität ist in der Regel ausreichend und die kostengünstigste Lösung.

- Wenn Ihr Hauptaugenmerk auf kritischem Härten, Tempern oder Vergüten liegt: Die Investition in die ±5°F-Option mit einem Rezirkulationssystem ist unerlässlich, um konsistente und wiederholbare metallurgische Eigenschaften zu garantieren.

- Wenn Ihr Hauptaugenmerk auf Prozessautomatisierung und Zertifizierung liegt (z. B. Luft- und Raumfahrt): Die Kombination von hochpräziser Homogenität mit SPS/HMI und Datenerfassung bietet die Kontrolle und Rückverfolgbarkeit, die zur Erfüllung von Industriestandards erforderlich sind.

Letztendlich geht es bei der Auswahl der richtigen Temperaturhomogenität darum, die Konstruktion des Ofens an die genauen Bedürfnisse Ihres Materials und die Qualitätsstandards Ihres Endprodukts anzupassen.

Zusammenfassungstabelle:

| Homogenitätsoption | Typische Anwendungsfälle | Schlüsselmerkmale |

|---|---|---|

| ±25°F Standard | Allgemeines Vorwärmen, Spannungsarmglühen | Kosteneffizient, basiert auf natürlicher Konvektion |

| ±5°F Hochpräzision | Kritisches Härten, Luft- und Raumfahrt, Vergüten von Medizinprodukten | Erzwungene Luftzirkulation, fortschrittliche Steuerungen |

Bereit, die thermische Verarbeitung Ihres Labors mit Präzision zu verbessern? Bei KINTEK nutzen wir außergewöhnliche F&E und die Eigenfertigung, um fortschrittliche Hochtemperatur-Ofenlösungen anzubieten, die auf Ihre Bedürfnisse zugeschnitten sind. Unser Produktportfolio umfasst Muffel-, Rohr-, Drehrohrofen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme, die alle durch starke Tiefanpassungsfähigkeiten gestützt werden, um Ihre einzigartigen experimentellen Anforderungen zu erfüllen. Ob Sie Standard- oder hochpräzise Temperaturhomogenität benötigen, wir können Ihnen helfen, konsistente, zuverlässige Ergebnisse zu erzielen. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Öfen Ihre Prozesse optimieren und höchste Qualitätsergebnisse gewährleisten können!

Visuelle Anleitung

Ähnliche Produkte

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

- Labor-Muffelofen mit Bodenanhebung

- Labor-Quarz-Rohrofen RTP Heiz-Rohrofen

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

Andere fragen auch

- Warum ist ein Labor-Hochtemperatur-Muffelofen für KNN-Keramikpulver unerlässlich? Beherrschung der Festkörper-Synthese

- Wie wird ein Labor-Muffelofen während der Entbinderungsphase von HAp-Grünkörpern eingesetzt? Präzise Temperaturregelung

- Welche Rolle spielt eine Hochtemperatur-Boxwiderstandsöfen beim Sintern? Beherrschung der Verdichtung von Elektrolytröhren

- Was ist die Bedeutung der Präzision der Temperaturregelung in Hochtemperaturöfen für kohlenstoffdotierte Titandioxide?

- Welche Bedeutung hat die thermische Umgebung bei der Kalzinierung? Erzielen Sie reine Keramikphasen mit KINTEK