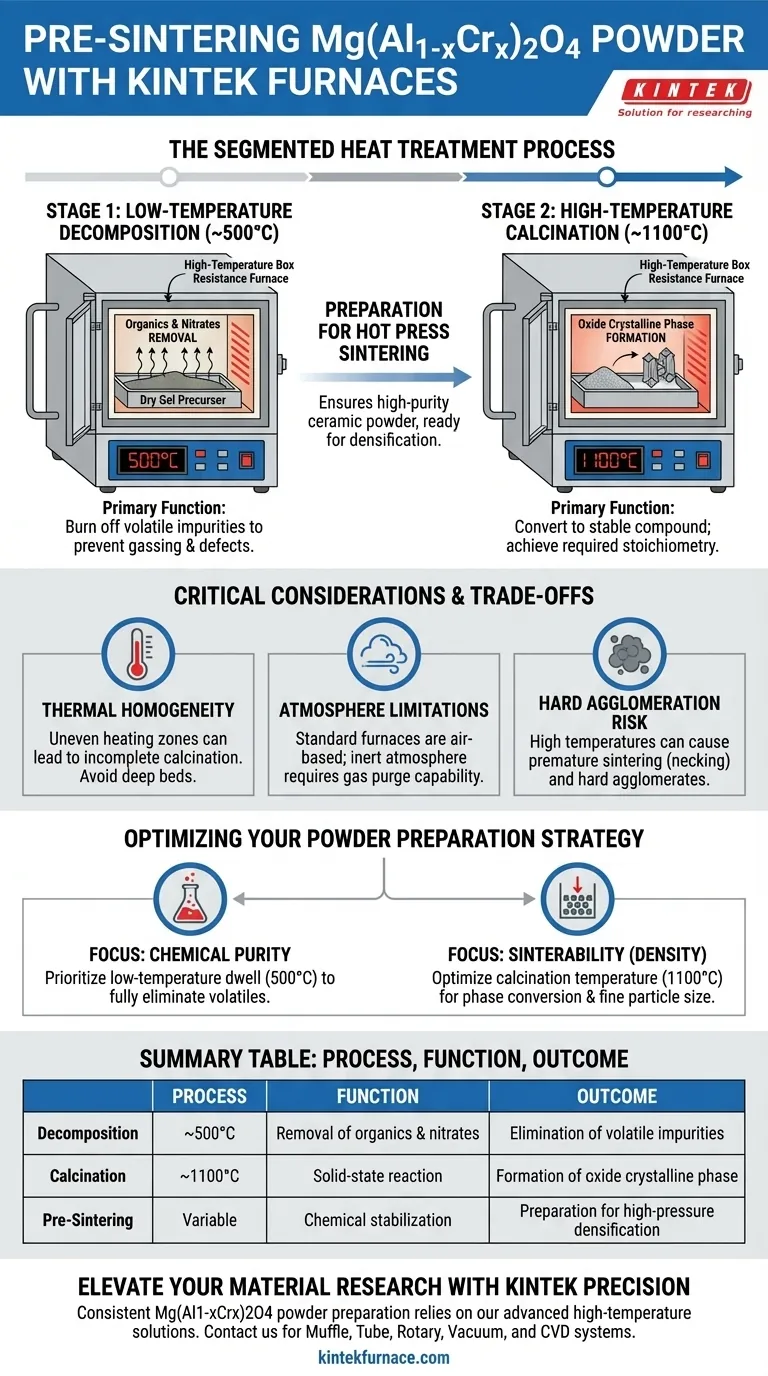

Während der Vorsinterstufe der Mg(Al1-xCrx)2O4-Pulverherstellung führt der Hochtemperatur-Boxwiderstandsofen eine präzise, segmentierte Wärmebehandlung durch. Seine Hauptfunktion besteht darin, den rohen „Trockengel“-Vorläufer durch einen zweistufigen thermischen Prozess in ein stabiles, hochreines Keramikpulver umzuwandeln: Zuerst wird bei niedrigeren Temperaturen (z. B. 500 °C) gehalten, um organische Verunreinigungen zu zersetzen, und dann wird auf hohe Temperaturen (z. B. 1100 °C) aufgeheizt, um die endgültige Oxidphase zu kristallisieren.

Kernbotschaft Der Ofen dient nicht nur als Heizgerät, sondern als chemischer Reaktor, der das Material reinigt und stabilisiert. Seine Aufgabe ist die vollständige Eliminierung flüchtiger Komponenten (Organika und Nitrate) und die Etablierung der korrekten kristallinen Struktur, um sicherzustellen, dass das Pulver chemisch für die nachfolgenden Hochdruckverdichtungsprozesse bereit ist.

Die Mechanik des segmentierten Prozesses

Die „Vorsinterung“ oder Pulverherstellung ist von der endgültigen Verdichtung zu unterscheiden. Sie konzentriert sich auf die chemische Umwandlung und nicht auf die physikalische Formgebung. Der Boxofen (Muffelofen) erreicht dies durch zwei verschiedene Temperaturplateaus.

Stufe 1: Niedertemperaturzersetzung

Die erste Aufgabe ist die Entfernung von chemischen Nebenprodukten, die aus der Synthese des Vorläufers verbleiben. Der Ofen hält das Material bei einer moderaten Temperatur, typischerweise um 500 °C.

In dieser Stufe treibt die Wärme die Zersetzung von Organika und Nitraten an, die im Trockengel eingeschlossen sind. Dieser Schritt ist entscheidend; wenn diese flüchtigen Stoffe hier nicht entfernt werden, verursachen sie Gasentwicklung und strukturelle Defekte während des endgültigen Hochtemperatur-Sinterns.

Stufe 2: Hochtemperatur-Kalzinierung

Sobald die Verunreinigungen verbrannt sind, erhöht der Ofen die Temperatur erheblich, oft bis zu 1100 °C.

Dies ist die Kalzinierungsphase. Die thermische Energie löst eine Festkörperreaktion aus, die das amorphe oder intermediäre Vorläufermaterial in eine definierte kristalline Oxidphase umwandelt. Dies stellt sicher, dass das Pulver die spezifische chemische Stöchiometrie erreicht, die für die Mg(Al1-xCrx)2O4-Verbindung erforderlich ist.

Vorbereitung für das Heißpress-Sintern

Das Ergebnis dieses Ofenzyklus ist ein hochreines Keramikpulver. Durch die vollständige Phasenumwandlung und die Eliminierung flüchtiger Stoffe, bevor das Material in eine Heißpresse gelangt, stellt der Ofen sicher, dass sich der endgültige Sintervorgang ausschließlich auf die Verdichtung und das Kornwachstum konzentrieren kann, ohne die Störung durch chemische Ausgasung.

Kritische Überlegungen und Kompromisse

Obwohl der Boxwiderstandsofen das Standardwerkzeug für diese Aufgabe ist, ist das Verständnis seiner Grenzen für konsistente Ergebnisse unerlässlich.

Thermische Homogenität

Boxöfen basieren auf Strahlungswärme von Widerstandselementen. Eine häufige Fallstrick ist die ungleiche Erwärmung von Zonen innerhalb der Kammer.

Wenn das Pulverbett zu tief ist oder sich in der Nähe der Tür befindet, erreichen Teile der Charge möglicherweise nicht die Zieltemperatur von 1100 °C. Dies führt zu einer „unvollständigen Kalzinierung“, bei der instabile Phasen zurückbleiben, die die Leistung des endgültigen Keramikteils beeinträchtigen.

Atmosphärenbeschränkungen

Standard-Muffelöfen arbeiten typischerweise unter Atmosphärendruck (Luft).

Für Oxidkeramiken wie Mg(Al1-xCrx)2O4 ist dies im Allgemeinen vorteilhaft, da es die Oxidation fördert. Wenn jedoch Ihre spezifische Dotierungsformulierung eine inerte Atmosphäre erfordert, um die Oxidation bestimmter Übergangsmetalle zu verhindern, kann ein Standard-Boxofen als Verunreinigungsquelle wirken, es sei denn, er ist mit Gas-Spülmöglichkeiten ausgestattet.

Das Risiko einer harten Agglomeration

Hohe Kalzinierungstemperaturen (1100 °C) verbessern die Reinheit, können aber zu Vergröberung führen.

Wenn die Temperatur zu lange gehalten wird oder zu hoch ist, können die Pulverpartikel vorzeitig sintern (verschmelzen) und harte Agglomerate bilden. Diese Agglomerate sind schwer aufzubrechen und können Hohlräume im endgültigen heißgepressten Produkt erzeugen.

Optimierung Ihrer Pulverherstellungsstrategie

Um die höchste Qualität des Mg(Al1-xCrx)2O4-Pulvers zu gewährleisten, passen Sie Ihre Ofennutzung an Ihre spezifischen Einschränkungen an.

- Wenn Ihr Hauptaugenmerk auf chemischer Reinheit liegt: Priorisieren Sie die Niedertemperatur-Haltezeit (500 °C). Stellen Sie sicher, dass die Haltezeit lang genug ist, um alle Nitrate und Organika vollständig zu verbrennen, um spätere Aufblähungen zu verhindern.

- Wenn Ihr Hauptaugenmerk auf Sinterbarkeit (Dichte) liegt: Optimieren Sie sorgfältig die Kalzinierungstemperatur (1100 °C). Streben Sie die niedrigste Temperatur an, die eine vollständige Phasenumwandlung erreicht, um die Partikelgröße fein und reaktiv zu halten.

Erfolg liegt darin, diesen Ofenlauf als präzisen chemischen Syntheseschritt zu behandeln, nicht nur als Trocknungsprozess.

Zusammenfassungstabelle:

| Prozessstufe | Temperatur | Hauptfunktion | Wichtigstes Ergebnis |

|---|---|---|---|

| Zersetzung | ~500°C | Entfernung von Organika & Nitraten | Eliminierung flüchtiger Verunreinigungen |

| Kalzinierung | ~1100°C | Festkörperreaktion | Bildung der kristallinen Oxidphase |

| Vorsinterung | Variabel | Chemische Stabilisierung | Vorbereitung für Hochdruckverdichtung |

Verbessern Sie Ihre Materialforschung mit KINTEK Precision

Die Konsistenz bei der Herstellung von Mg(Al1-xCrx)2O4-Pulver hängt von der thermischen Präzision und Zuverlässigkeit Ihrer Ausrüstung ab. KINTEK bietet branchenführende Hochtemperatur-Lösungen, darunter Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systeme, die alle für die gleichmäßige Erwärmung ausgelegt sind, die für komplexe Kalzinierungs- und Sinterprozesse erforderlich ist.

Unterstützt durch F&E-Experten und fortschrittliche Fertigung sind unsere Laboröfen vollständig anpassbar, um Ihre einzigartigen chemischen Synthese- und Materialwissenschaftsanforderungen zu erfüllen. Stellen Sie sicher, dass Ihre Forschung maximale Reinheit und optimale Verdichtung erzielt – Kontaktieren Sie KINTEK noch heute für eine kundenspezifische Ofenlösung!

Visuelle Anleitung

Ähnliche Produkte

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

- 1400℃ Muffelofen Ofen für Labor

- Labor-Muffelofen mit Bodenanhebung

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

Andere fragen auch

- Wie lauten die Temperatur- und Spannungsangaben des Muffelofens?Wichtige Details für optimale Leistung

- Welche Rolle spielt ein Muffelofen bei pharmazeutischen Anwendungen? Gewährleistung der Arzneimittelreinheit und -konformität

- Was ist die Atmosphäre eines Muffelofens? Erzielen Sie eine präzise Prozesskontrolle für Ihre Materialien

- Was sind die primären Anwendungen von Muffelöfen? Essentiell für Materialanalyse und Wärmebehandlung

- Was sind die Vorteile der Verwendung eines Muffelofens? Vielseitigkeit, gleichmäßige Erwärmung für Ihr Labor

- Was ist die Funktion eines Labor-Muffelofens bei der Nachbehandlung von HTC-Produkten? Engineering Carbon Excellence

- Welche Rolle spielt ein Labor-Hochtemperatur-Ofen bei der Regulierung der LLZO-Kristallphase? Optimierung von Li-Ionen-Elektrolyten

- Welche Rolle spielt ein Hochtemperatur-Kalzinierungsofen bei der Etablierung der Kristallphase von Perowskit-Katalysatoren?