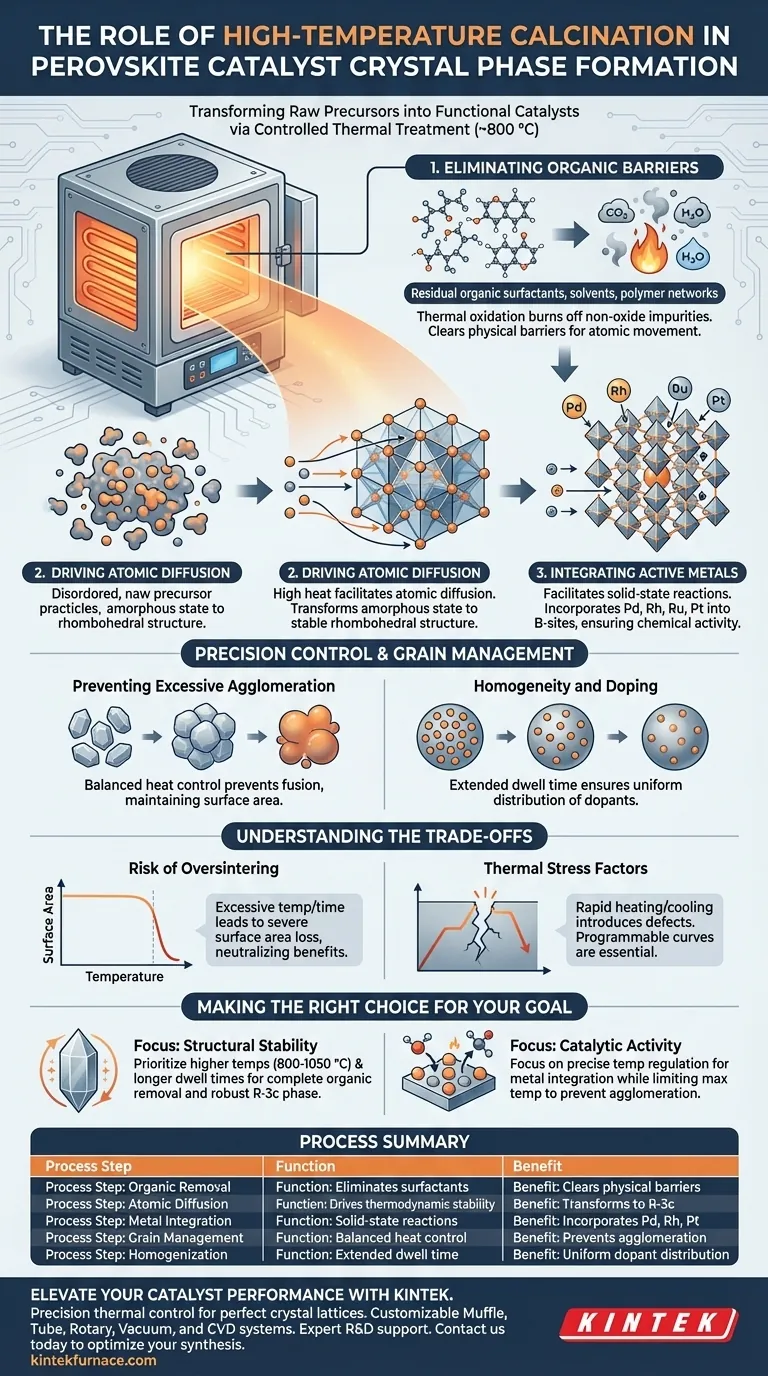

Ein Hochtemperatur-Kalzinierungsofen fungiert als entscheidendes Verarbeitungswerkzeug, das rohe Vorläuferpulver in funktionale Perowskit-Katalysatoren umwandelt. Durch die Aufrechterhaltung einer kontrollierten Umgebung von etwa 800 °C treibt der Ofen die Entfernung organischer Rückstände voran und erleichtert die Atomdiffusion, die zur Stabilisierung des Materials erforderlich ist. Dieser Prozess ist unerlässlich für die Umwandlung ungeordneter Gemische in eine hochgeordnete rhomboedrische Kristallstruktur.

Der Ofen trocknet das Material nicht nur; er konstruiert das Gitter. Er liefert die Aktivierungsenergie, die notwendig ist, um Edelmetallionen in spezifische Atompositionen zu integrieren, wodurch sichergestellt wird, dass der Katalysator nicht nur stabil, sondern auch chemisch aktiv ist.

Die Mechanik der Kristallphasenbildung

Beseitigung organischer Barrieren

Bevor sich eine stabile Kristallphase bilden kann, muss das Vorläufermaterial von nicht-oxidischen Verunreinigungen befreit werden.

Der Kalzinierungsofen unterzieht das Pulver einer längeren thermischen Behandlung in einer Luftumgebung. Diese thermische Oxidation verbrennt vollständig verbleibende organische Tenside, Lösungsmittel und Polymernetzwerke, die aus den anfänglichen Synthese- oder Verbrennungsschritten zurückgeblieben sind. Die Entfernung dieser physikalischen Barrieren ist eine Voraussetzung für die nachfolgend beschriebene Atombewegung.

Anregung der Atomdiffusion

Sobald Verunreinigungen entfernt sind, benötigt das Material erhebliche Energie, um seine innere Struktur neu zu organisieren.

Die hohe Hitze erleichtert die Atomdiffusion, wodurch Atome wandern und sich in ihren thermodynamisch stabilsten Positionen niederlassen können. Bei vielen Perowskit-Katalysatoren führt dies zu einer Umwandlung von einem amorphen oder ungeordneten Zustand in eine spezifische rhomboedrische Struktur (Raumgruppe R-3c). Diese strukturelle Ordnung definiert die physikalischen Eigenschaften des Materials.

Integration aktiver Metalle

Damit ein Perowskit als Katalysator fungieren kann, müssen spezifische aktive Metalle in das Kristallgitter integriert werden.

Der Ofen erleichtert die Festkörperreaktionen, die notwendig sind, um Edelmetallionen – wie Pd, Rh, Ru oder Pt – direkt in die B-Positionen des Perowskit-Gitters zu integrieren. Ohne die vom Ofen bereitgestellte anhaltende hohe Temperatur könnten diese Metalle als separate Phasen auf der Oberfläche verbleiben, anstatt ein integraler Bestandteil der aktiven Kristallstruktur zu werden.

Präzise Steuerung und Kornmanagement

Verhinderung übermäßiger Agglomeration

Während hohe Hitze die Kristallisation fördert, kann unkontrollierte Hitze Partikel effektiv miteinander verschmelzen und die Oberfläche zerstören.

Ein richtig geregelter Kalzinierungsofen bietet eine präzise Temperaturkontrolle, um das Kristallwachstum gegen die Partikelfusion abzuwägen. Diese Präzision gewährleistet die Bildung gut kristallisierter Phasen und verhindert gleichzeitig eine übermäßige Agglomeration von Körnern, wodurch die für katalytische Reaktionen erforderliche Oberfläche erhalten bleibt.

Homogenität und Dotierung

Die Dauer des Kalzinierungsprozesses trägt dazu bei, dass das Material durchgängig homogen ist.

Eine langandauernde Wärmebehandlung ermöglicht die gleichmäßige Verteilung von Dotierstoffen, wie z. B. Nickelverbindungen, entweder innerhalb des Gitters oder auf den Partikeloberflächen. Diese Homogenität ist entscheidend dafür, dass der Katalysator über sein gesamtes Volumen hinweg konsistent funktioniert.

Verständnis der Kompromisse

Das Risiko der Übersinterung

Während hohe Temperaturen für die Phasenbildung notwendig sind, gibt es eine feine Linie zwischen Kalzinierung und Sinterung.

Wenn die Temperatur den optimalen Bereich überschreitet (z. B. deutlich über 800 °C für spezifische Formulierungen) oder die Verweilzeit zu lang ist, kann das Material einen erheblichen Verlust an Oberfläche erleiden. Dies reduziert die Anzahl der exponierten aktiven Zentren und kann die Vorteile der verbesserten Kristallstruktur potenziell zunichtemachen.

Faktoren thermischer Belastung

Schnelle Heiz- oder Kühlkurven können Defekte einführen, anstatt sie zu entfernen.

Programmierbare Öfen sind oft erforderlich, um die Aufheizrate zu steuern. Eine zu aggressive Kurve kann organische Rückstände vor ihrer Oxidation im Gitter einschließen oder einen thermischen Schock verursachen, der die neu gebildeten Kristalle bricht.

Die richtige Wahl für Ihr Ziel treffen

Bei der Konfiguration Ihres Kalzinierungsprozesses sollten Ihre spezifischen Ziele Ihre Parameter bestimmen:

- Wenn Ihr Hauptaugenmerk auf struktureller Stabilität liegt: Priorisieren Sie höhere Temperaturen (z. B. 800 °C bis 1050 °C) und längere Verweilzeiten, um eine vollständige organische Entfernung und die Bildung der robusten R-3c-Phase zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf katalytischer Aktivität liegt: Konzentrieren Sie sich auf eine präzise Temperaturregelung, um Edelmetalle in die B-Positionen zu integrieren, und begrenzen Sie dabei streng die Maximaltemperatur, um einen Oberflächenverlust durch Agglomeration zu verhindern.

Letztendlich ist der Kalzinierungsofen das Tor, das bestimmt, ob Ihr Material zu einem generischen Pulver oder einem Hochleistungskatalysator wird.

Zusammenfassungstabelle:

| Prozessschritt | Funktion bei der Kristallphasenbildung | Wesentlicher Vorteil |

|---|---|---|

| Organische Entfernung | Entfernt Tenside und Polymernetzwerke | Beseitigt physikalische Barrieren für die Atombewegung |

| Atomdiffusion | Treibt Atome in thermodynamische Stabilität | Wandelt amorphen Zustand in rhomboedrischen (R-3c) um |

| Metallintegration | Erleichtert Festkörperreaktionen | Integriert Pd, Rh und Pt in das B-Gitter |

| Kornmanagement | Geregelte Wärmekontrolle | Verhindert übermäßige Agglomeration & Oberflächenverlust |

| Homogenisierung | Längere Verweilzeit | Gewährleistet gleichmäßige Dotierstoffverteilung (z. B. Nickel) |

Steigern Sie Ihre Katalysatorleistung mit KINTEK

Präzision ist der Unterschied zwischen einem generischen Pulver und einem Hochleistungs-Perowskit-Katalysator. Bei KINTEK verstehen wir, dass das perfekte Kristallgitter eine exakte thermische Kontrolle erfordert. Mit Unterstützung von erfahrenen F&E- und Fertigungsexperten bieten wir Hochleistungs-Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systeme an, die entwickelt wurden, um das empfindliche Gleichgewicht der Hochtemperaturkalzinierung zu meistern.

Warum KINTEK für Ihr Labor wählen?

- Anpassbare Systeme: Maßgeschneiderte thermische Kurven für die spezifische Stabilisierung der R-3c-Phase.

- Präzise Temperaturregelung: Verhindern Sie Übersinterung und bewahren Sie aktive Oberflächen.

- Expertenunterstützung: Spezialisierte Hochtemperaturöfen für einzigartige F&E- und Fertigungsanforderungen.

Bereit, Ihre Materialssynthese zu optimieren? Kontaktieren Sie uns noch heute, um den perfekten, anpassbaren Ofen für Ihre Forschungsanforderungen zu finden.

Visuelle Anleitung

Referenzen

- Pradeep Kumar Yadav, Sudhanshu Sharma. Effect of Partial Noble Metal (M = Pd, Rh, Ru, Pt) Substitution in La1−xSrxCo1−yMyO3 Perovskite-Derived Catalysts for Dry Reforming of Methane. DOI: 10.3390/hydrogen6030049

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

- 1400℃ Muffelofen Ofen für Labor

- Labor-Muffelofen mit Bodenanhebung

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

Andere fragen auch

- Warum ist eine präzise Temperaturkontrolle beim Sintern von 13-93 bioaktivem Glas entscheidend? Leitfaden für erfahrenes Wärmemanagement

- Welche Rolle spielt ein Labor-Muffelofen bei der industriellen Analyse von Kunststoffabfällen? Optimierung der Pyrolyse-Ausbeute

- Welche Temperaturbereiche können verschiedene Muffelofentypen erreichen? Finden Sie die perfekte Lösung für Ihr Labor

- Wie ermöglicht ein Muffelofen die endgültige Umwandlung von ZnO-Nanopulvern? Präzisionskalzinierung für reine Ergebnisse

- Was ist die typische Funktion eines Labor-Muffelofens bei der Herstellung von chemischen Katalysatoren? | KINTEK

- Was sollte bei der Auswahl einer Muffelofen hinsichtlich der Tiegelgröße berücksichtigt werden? Optimierung auf Sicherheit und Effizienz

- Was sind die wichtigsten Komponenten eines Muffelofens?Wichtige Teile für Hochtemperaturpräzision

- Warum ist eine präzise Temperaturkontrolle in einem Muffelofen bei der Umwandlung von FeOOH in Fe2O3 entscheidend?