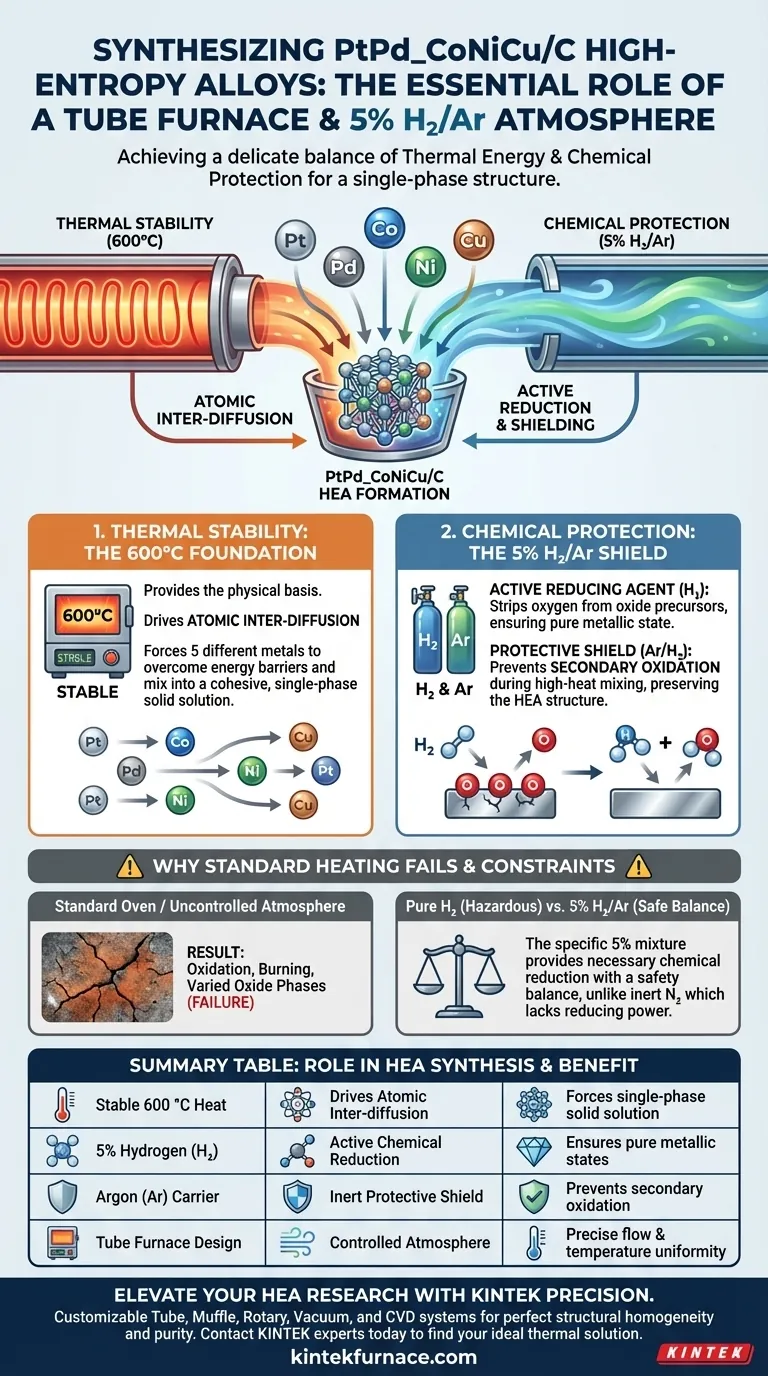

Die Synthese von hochgradig entropischen Legierungen vom Typ PtPd_CoNiCu/C beruht auf einem empfindlichen Gleichgewicht zwischen thermischer Energie und chemischem Schutz. Ein Rohrofen ist notwendig, um eine stabile Umgebung von 600 °C bereitzustellen, die die atomare Interdiffusion fördert, während die 5 % Wasserstoff/Argon-Atmosphäre erforderlich ist, um Sauerstoff chemisch abzuscheiden und zu verhindern, dass sich die Metalle während dieses Hochtemperaturprozesses oxidieren.

Kernbotschaft Um eine hochgradig entropische Legierung (HEA) herzustellen, müssen verschiedene Atome in einer einzigen Struktur gemischt werden, ohne dass sie sich abbauen können. Das Rohrofensystem liefert die thermische Energie, die für die Mischung erforderlich ist, und nutzt gleichzeitig Wasserstoff, um Verunreinigungen aktiv zu entfernen und den metallischen Zustand zu fixieren.

Die Rolle der thermischen Stabilität

Festlegung der physikalischen Grundlagen

Die Hauptfunktion des Rohrofens besteht darin, eine stabile Umgebung von 600 °C aufrechtzuerhalten.

Diese spezifische thermische Bedingung bildet die physikalische Grundlage für die gesamte Synthese. Ohne präzise Temperaturkontrolle wären die Reaktionskinetiken unvorhersehbar.

Förderung der atomaren Interdiffusion

Damit sich eine hochgradig entropische Legierung bilden kann, müssen fünf verschiedene Metallatome (Pt, Pd, Co, Ni, Cu) eine einzige Gitterstruktur besetzen.

Die Wärme von 600 °C liefert die notwendige Energie für diese Atome, um Energieriegel zu überwinden. Dies fördert die Interdiffusion, wodurch die Atome wandern und sich gründlich vermischen können, um eine kohäsive, einphasige feste Lösung zu bilden.

Die Funktion der Wasserstoffatmosphäre

Aktive Reduktion von Vorläufern

Die 5 % Wasserstoff im Gasgemisch dienen als aktives Reduktionsmittel.

Vorläufer enthalten oft Metalloxide oder -hydroxide anstelle von reinem Metall. Der Wasserstoff reagiert mit diesen Verbindungen und reduziert sie vollständig zu einem reinen metallischen Zustand.

Verhinderung von Sekundäroxidation

Hohe Temperaturen beschleunigen naturgemäß die Oxidation, die die Integrität einer Legierung zerstört.

Das Wasserstoff/Argon-Gemisch wirkt als Schutzschild. Es verhindert, dass während der 600 °C Heizphase eine Sekundäroxidation auftritt, und stellt sicher, dass das Endprodukt die erforderliche hochgradig entropische Legierungsstruktur (HEA) beibehält.

Verständnis der Einschränkungen und Anforderungen

Warum Standardheizung nicht ausreicht

Die Verwendung eines Standardofens oder einer unkontrollierten Atmosphäre würde zum Scheitern führen.

Ohne die reduzierende Atmosphäre würden die für die Interdiffusion erforderlichen hohen Temperaturen die Metalle einfach verbrennen oder verschiedene Oxidphasen anstelle einer einheitlichen Legierung bilden.

Die Bedeutung des Gasgemischs

Reiner Wasserstoff kann gefährlich sein; eine 5 %ige Mischung in einem inerten Träger wie Argon bietet ein Sicherheitsgleichgewicht.

Während ergänzende Prozesse (wie die Biomasseverkokung) auf Stickstoff angewiesen sein können, erfordert diese spezifische HEA-Synthese Wasserstoff, da das Ziel die chemische Reduktion von Metallspezies ist, nicht nur der inerte Schutz.

Die richtige Wahl für Ihr Ziel treffen

Berücksichtigen Sie bei der Konfiguration Ihrer Synthesegeräte Ihre spezifischen Ziele:

- Wenn Ihr Hauptaugenmerk auf struktureller Homogenität liegt: Stellen Sie sicher, dass Ihr Rohrofen 600 °C mit minimalen Schwankungen halten kann, um die atomare Interdiffusion zu maximieren.

- Wenn Ihr Hauptaugenmerk auf chemischer Reinheit liegt: Überprüfen Sie den Durchfluss und die Konzentration des 5 %igen Wasserstoffgemischs, um die vollständige Reduktion aller Oxidvorläufer sicherzustellen.

Der Erfolg bei der Synthese dieser HEA hängt davon ab, Wärme zur Förderung der Mischung und Wasserstoff zur Erhaltung des Metalls zu nutzen.

Zusammenfassungstabelle:

| Anforderung | Rolle bei der HEA-Synthese | Nutzen für PtPd_CoNiCu/C |

|---|---|---|

| Stabile 600 °C Hitze | Fördert die atomare Interdiffusion | Zwingt 5 Metalle in eine einphasige feste Lösung |

| 5 % Wasserstoff (H2) | Aktive chemische Reduktion | Entfernt Sauerstoff aus Vorläufern, um reine metallische Zustände zu gewährleisten |

| Argon (Ar) Träger | Inertschutzschild | Verhindert Sekundäroxidation während der Hochtemperatur-Mischung |

| Rohrofendesign | Kontrollierte Atmosphäre | Aufrechterhaltung präziser Gasflüsse und Temperaturuniformität |

Erweitern Sie Ihre HEA-Forschung mit KINTEK Precision

Präzision ist nicht verhandelbar, wenn komplexe hochgradig entropische Legierungen wie PtPd_CoNiCu/C synthetisiert werden. Unterstützt durch F&E und Fertigungsexpertise bietet KINTEK Hochleistungs-Rohr-, Muffel-, Dreh-, Vakuum- und CVD-Systeme, die für die anspruchsvollen Anforderungen der chemischen Reduktion und thermischen Stabilität ausgelegt sind.

Unsere Labor-Hochtemperaturöfen sind vollständig anpassbar, um Ihre einzigartigen Atmosphären- und Temperaturprofilanforderungen zu erfüllen und sicherzustellen, dass Ihre Materialien jedes Mal perfekte strukturelle Homogenität und Reinheit erzielen.

Bereit, Ihren Syntheseprozess zu optimieren? Kontaktieren Sie noch heute KINTEK-Experten, um die ideale thermische Lösung für Ihr Labor zu finden.

Visuelle Anleitung

Referenzen

- A. K. Nevelskaya, Ilya Pankov. High-Temperature Synthesis of High-Entropy Alloy PtPd_CoNiCu Nanoparticles as a Catalyst for the Oxygen Reduction Reaction. DOI: 10.3390/ijms262311504

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- 1400℃ Muffelofen Ofen für Labor

- Ofen mit kontrollierter inerter Stickstoff-Wasserstoff-Atmosphäre

- 1200℃ geteilter Rohrofen Labor-Quarzrohrofen mit Quarzrohr

Andere fragen auch

- Was sind die technischen Spezifikationen eines Drop Tube Ofens? Optimieren Sie Ihre Hochtemperatur-Umwandlungsexperimente

- Warum ist es notwendig, Aluminiumlegierungsplatten in Spaltrohr-Ofenabdeckungen zu integrieren? Gewährleistung von Sicherheit und Langlebigkeit

- Welche Faktoren sind bei der Auswahl eines Röhrenofens zu berücksichtigen? Wählen Sie den richtigen Ofen für die Bedürfnisse Ihres Labors

- Was ist die Bedeutung der Heizzone in einem vertikalen Rohrofen? Entsperren Sie Präzision für die Materialverarbeitung

- Was ist die Hauptfunktion eines Hochtemperatur-Rohrofens in der Festkörpersynthese? | Expertenratgeber

- Was ist die Hauptfunktion eines Rohrofens für REBCO-Bänder? Ermitteln Sie kritische 175°C-Schwellenwerte

- Wie werden Mehrzonenrohröfen in der Keramik-, Metallurgie- und Glasforschung eingesetzt?Wichtigste Anwendungen & Vorteile

- Wie verbessert die Verwendung eines Röhrenofens Cellulose-Amin-Materialien? Erschließen Sie überlegene Porosität und Oberfläche