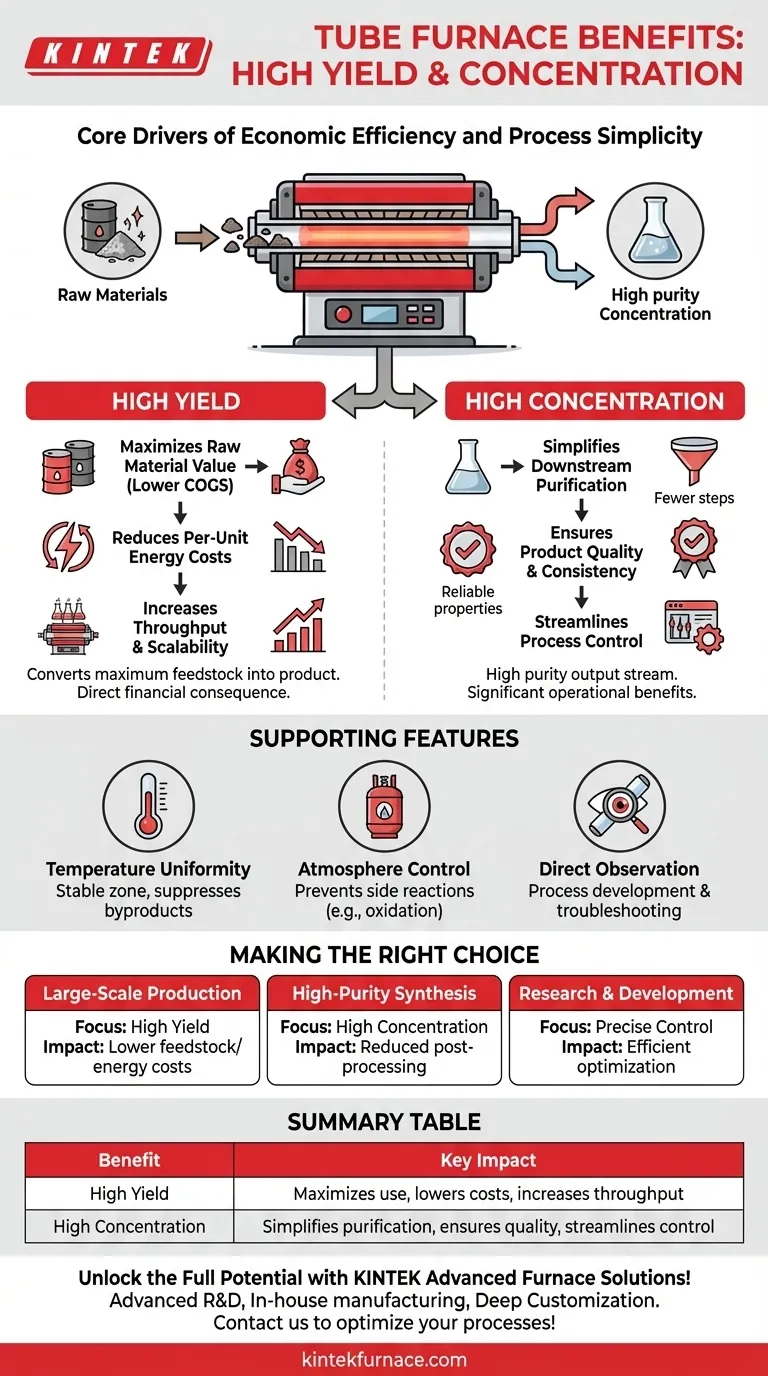

Hohe Ausbeute und Produktkonzentration in einem Rohrofen bieten erhebliche Vorteile bei der chemischen Herstellung und Materialverarbeitung.Die höhere Ausbeute an wichtigen Chemikalien wie Ethylen und Propylen steigert die Produktionseffizienz, während eine hohe Produktkonzentration den Reinigungsbedarf verringert und eine bessere Qualität der Produktion gewährleistet.Diese Vorteile werden durch die stabilen Heizelemente, die fortschrittlichen Steuerungssysteme und die Anpassungsfähigkeit des Ofens an verschiedene industrielle Anwendungen noch verstärkt, was ihn zu einem vielseitigen und effizienten Werkzeug für Hochtemperaturprozesse macht.

Die wichtigsten Punkte erklärt:

-

Gesteigerte Produktionseffizienz

- Rohröfen erzielen eine höhere Ausbeute an kritischen Chemikalien wie Ethylen und Propylen, die für die chemische Produktion unerlässlich sind.Dieser höhere Ausstoß führt direkt zu einer verbesserten Produktivität und Kosteneffizienz in industriellen Prozessen.

- Die (Tisch-)Ofenbauweise, die häufig für kleinere Anwendungen eingesetzt wird, kann ebenfalls von diesen Prinzipien profitieren und bietet kompakte und dennoch ertragreiche Lösungen für Labors und Pilotprojekte.

-

Hervorragende Produktqualität

- Durch die hohe Produktkonzentration werden Verunreinigungen minimiert, so dass weniger zusätzliche Reinigungsschritte erforderlich sind.Dies spart nicht nur Zeit und Ressourcen, sondern sorgt auch für ein einheitlicheres und zuverlässigeres Endprodukt.

- Bei Sinteranwendungen beispielsweise werden durch hohe Konzentration und kontrollierte Heizzyklen Materialspannungen und Rissbildung vermieden, was zu qualitativ besseren Sinterprodukten führt.

-

Geringere Betriebskosten

- Weniger Reinigungsschritte bedeuten einen geringeren Energieverbrauch und weniger Abfall, was dem Trend zur sauberen Energienutzung bei Technologien wie PECVD-Beschichtungen entgegenkommt.

- Die fortschrittlichen Steuerungssysteme des Ofens optimieren den Energieverbrauch weiter, reduzieren menschliche Fehler und erhöhen die Sicherheit, was zu langfristigen Kosteneinsparungen beiträgt.

-

Vielseitigkeit in den Anwendungen

- Rohröfen lassen sich an eine Vielzahl von Prozessen anpassen, vom Sintern von Keramik und Refraktärmetallen bis hin zur Reinigung von Graphit und der Verarbeitung von Magnetmaterialien.Diese Vielseitigkeit macht sie unentbehrlich für Industrien, die Präzision bei hohen Temperaturen erfordern.

- Ihre Fähigkeit, Atmosphärensinter- und Vakuumprozesse zu beherrschen, verleiht ihnen eine weitere Ebene der Flexibilität, die den unterschiedlichsten Materialanforderungen gerecht wird.

-

Fortschrittliche Steuerung und Überwachung

- Intelligente Betriebs- und Fernüberwachungsfunktionen vereinfachen den Arbeitsablauf und gewährleisten eine kontinuierliche Produktion mit minimalen Ausfallzeiten.Dies ist besonders wertvoll in industriellen Umgebungen, wo Konsistenz und Zuverlässigkeit von größter Bedeutung sind.

- Haben Sie schon einmal darüber nachgedacht, wie die Integration solcher Systeme Ihre eigenen Produktionsprozesse rationalisieren könnte?

-

Vorteile von Material und Design

- Heizelemente wie Widerstandsdrähte, Silizium-Kohlenstoff-Stäbe oder Silizium-Molybdän-Stäbe gewährleisten einen stabilen Betrieb bei hohen Temperaturen und tragen sowohl zur Ausbeute als auch zur Konzentrationseffizienz bei.

- Die Wahl der Materialien spiegelt ein ausgewogenes Verhältnis zwischen Leitfähigkeit und Haltbarkeit wider und spiegelt die Präzision anderer Hochleistungsgeräte wie Vakuum-Heißpresssysteme wider.

Indem sie diese Vorteile nutzen, spielen Rohröfen - und ihre Tischgeräte - eine stille, aber dennoch transformative Rolle in der modernen Fertigung, von der chemischen Synthese bis hin zur modernen Materialentwicklung.Ihr Einfluss reicht über das Labor hinaus und prägt Branchen, die auf hochpräzise Hochtemperaturprozesse angewiesen sind.

Zusammenfassende Tabelle:

| Hauptnutzen | Auswirkungen |

|---|---|

| Verbesserte Produktionseffizienz | Höhere Ausbeute an wichtigen Chemikalien wie Ethylen, wodurch die Produktivität verbessert wird. |

| Hervorragende Produktqualität | Geringere Verunreinigungen, minimierter Reinigungsbedarf für eine gleichbleibende Produktion. |

| Geringere Betriebskosten | Geringerer Energieverbrauch und weniger Abfall, im Einklang mit dem Trend zu sauberer Energie. |

| Vielseitigkeit in den Anwendungen | Anpassungsfähig an Sinter- und Vakuumprozesse und unterschiedliche Materialanforderungen. |

| Erweiterte Steuerung und Überwachung | Intelligente Systeme optimieren den Arbeitsablauf und minimieren die Ausfallzeiten. |

| Vorteile von Material und Design | Stabiler Hochtemperaturbetrieb mit langlebigen Heizelementen. |

Rüsten Sie Ihr Labor oder Ihre Produktionslinie mit den Präzisionsrohröfen von KINTEK auf! Dank unserer herausragenden Forschung und Entwicklung sowie unserer eigenen Fertigung bieten wir fortschrittliche Hochtemperaturlösungen, die auf Ihre Bedürfnisse zugeschnitten sind.Ob Sie benötigen Tischöfen für kompakte Anwendungen oder Anlagen im industriellen Maßstab - unsere anpassbaren Konstruktionen, einschließlich Muffel-, Rohr- und Vakuumöfen, sorgen für optimale Ausbeute und Effizienz. Kontaktieren Sie uns noch heute um zu besprechen, wie unsere Lösungen Ihre Prozesse verändern können!

Produkte, nach denen Sie suchen könnten:

Hochtemperatur-Beobachtungsfenster für Vakuumsysteme Zuverlässige Vakuum-Kugelabsperrventile Präzisions-Vakuum-Rohrverschraubungen MoSi2-Heizelemente für Elektroöfen Hochpräzise Vakuum-Elektrodendurchführungen

Visuelle Anleitung

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

- Geteilter Multi-Heizzonen-Drehrohrofen Drehrohrofen

- Labor-Quarz-Rohrofen RTP Heiz-Rohrofen

Andere fragen auch

- Welche Sicherheits- und Zuverlässigkeitsmerkmale sind in einem Vertikalrohr-Ofen integriert? Gewährleistung einer sicheren, konsistenten Hochtemperaturverarbeitung

- Wie wird ein Vertikalrohr-Ofen für Brennstoffstaub-Zündungsstudien verwendet? Modellierung industrieller Verbrennung mit Präzision

- Was ist ein Beispiel für ein Material, das mit einem Rohrofen hergestellt wird? Präzise Materialherstellung meistern

- Wie erreicht ein vertikales Rohrofen eine präzise Temperaturregelung? Entriegeln Sie überlegene thermische Stabilität für Ihr Labor

- Welche Rolle spielt ein Laborrohr-Ofen bei der Karbonisierung von LCNSs? Erreichen Sie 83,8 % Effizienz