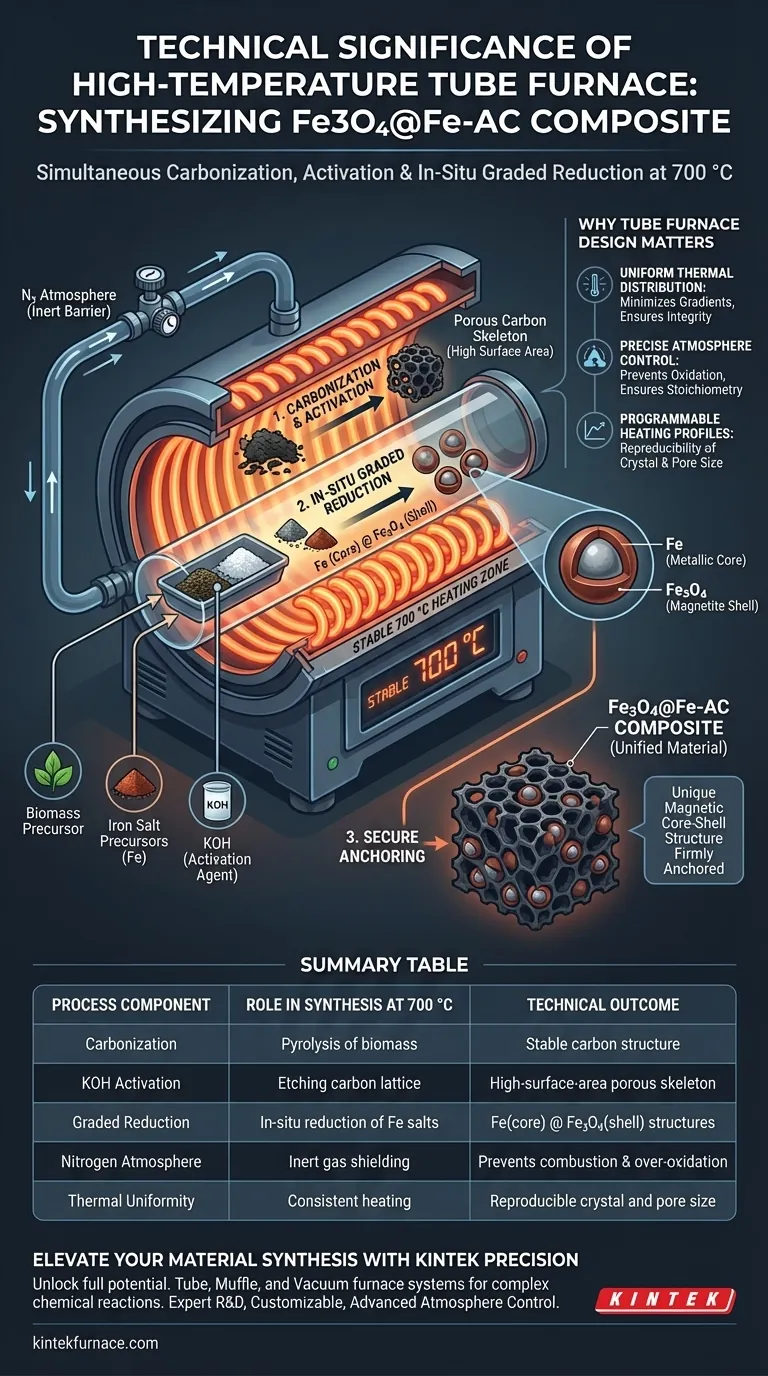

Die technische Bedeutung liegt in der gleichzeitigen Orchestrierung von Karbonisierung, Aktivierung und chemischer Reduktion. Ein Rohröfen bietet die stabile, stickstoffgeschützte Umgebung von 700 °C, die erforderlich ist, um Biomasse und Eisenvorläufer in einem einzigen Schritt in einen komplexen Fe3O4@Fe-AC-Verbundstoff umzuwandeln. Ohne diese präzise thermische Hülle würden sich die unterschiedlichen magnetischen Kern-Schale-Strukturen nicht bilden oder korrekt auf dem Kohlenstoffgerüst verankern.

Die Hochtemperaturumgebung erleichtert die "abgestufte Reduktion" von Eisenarten und schafft gleichzeitig ein poröses Kohlenstoffgerüst, das sicherstellt, dass magnetische Kern-Schale-Strukturen sicher am Material verankert sind.

Der Synthesemechanismus bei 700 °C

Die Herstellung von Fe3O4@Fe-AC ist nicht nur ein Erhitzen von Materialien; es geht darum, spezifische, gleichzeitige chemische Reaktionen anzutreiben, die die endgültigen Eigenschaften des Materials definieren.

Gleichzeitige Karbonisierung und Aktivierung

Bei 700 °C durchläuft der Biomassevorläufer eine Pyrolyse, die organische Materie in eine stabile Kohlenstoffstruktur umwandelt.

Gleichzeitig findet in dieser erhitzten Zone die KOH-Aktivierung statt. Dieser Prozess ätzt das sich entwickelnde Kohlenstoffgitter und erzeugt ein hoch entwickeltes poröses Gerüst, das als Substrat für die Eisenpartikel dient.

In-situ abgestufte Reduktion

Die wichtigste technische Funktion dieser Umgebung ist die In-situ-Reduktion von Eisenarten.

Unter dem Schutz von hochreinem Stickstoff werden die Eisensalzvorläufer nicht einfach getrocknet; sie durchlaufen eine abgestufte Reduktion. Dieser spezifische thermische Weg erzeugt eine einzigartige magnetische Kern-Schale-Struktur, die aus einem metallischen Eisen (Fe)-Kern besteht, der von einer Magnetit (Fe3O4)-Schale umgeben ist.

Sichere Verankerung

Die hohe Temperatur stellt sicher, dass diese magnetischen Strukturen keine losen Partikel sind, sondern chemisch an den porösen Kohlenstoff gebunden sind.

Diese Integration verhindert das Auslaugen magnetischer Komponenten und stellt sicher, dass der Verbundstoff während der Anwendung als einheitliches Material fungiert.

Warum das Design des Rohrofens wichtig ist

Während die Temperatur die Chemie antreibt, sorgt die Hardware des Rohrofens dafür, dass die Reaktionen gleichmäßig über die Probe ablaufen.

Gleichmäßige Wärmeverteilung

Rohröfen sind so konzipiert, dass sie Temperaturgradienten entlang der Heizzone minimieren.

Diese Gleichmäßigkeit ist entscheidend für die experimentelle Integrität. Sie stellt sicher, dass die abgestufte Reduktion im gesamten Ansatz mit der gleichen Geschwindigkeit erfolgt, wodurch eine Mischung aus überreduzierten (reines Fe) und unterreduzierten (Oxid-)Partikeln verhindert wird.

Präzise Atmosphärenkontrolle

Das Röhrendesign ermöglicht einen abgedichteten, kontinuierlichen Fluss von hochreinem Stickstoff.

Dies schafft eine inerte Barriere gegen Oxidation. Wenn Sauerstoff bei 700 °C in die Kammer eindringen würde, würde der Kohlenstoff verbrennen (vergasen) anstatt zu graphitisieren, und das Eisen würde vollständig oxidieren, anstatt den metallischen Kern zu bilden.

Programmierbare Heizprofile

Fortschrittliche Steuerungen ermöglichen spezifische Aufheizraten und Haltezeiten.

Diese Steuerung bestimmt die Kristallwachstumsgröße der Eisenarten und die Porengrößenverteilung des Kohlenstoffs und ermöglicht so die Reproduzierbarkeit zwischen den Syntheseansätzen.

Verständnis der Kompromisse

Während der Rohröfen Präzision bietet, bringt er spezifische Einschränkungen mit sich, die verwaltet werden müssen.

Maßstab vs. Präzision

Die gleichmäßige Zone in einem Rohröfen ist räumlich begrenzt. Während sie für die Synthese von hoher Qualität hervorragend geeignet ist, führt die Hochskalierung dieses Prozesses für die Massenproduktion oft zu thermischen Gradienten, die die Qualität der Kern-Schale-Struktur beeinträchtigen.

Empfindlichkeit gegenüber Gasfluss

Die Synthese ist sehr empfindlich gegenüber der Stickstoffflussrate. Ein übermäßiger Fluss kann die Probenoberfläche kühlen, während ein unzureichender Fluss die entstehenden Gase nicht abführen kann, was potenziell die Reduktionsstöchiometrie verändert.

Die richtige Wahl für Ihr Ziel treffen

Die erfolgreiche Synthese von Fe3O4@Fe-AC hängt von der Abstimmung der Ofenparameter auf Ihre spezifischen Leistungsziele ab.

- Wenn Ihr Hauptaugenmerk auf der magnetischen Stärke liegt: Priorisieren Sie eine strenge Atmosphärenkontrolle und präzise Temperaturstabilität, um den metallischen Fe-Kern vor Oxidation zu schützen.

- Wenn Ihr Hauptaugenmerk auf der Oberfläche (Porosität) liegt: Konzentrieren Sie sich auf die Haltezeit bei 700 °C, damit die KOH-Aktivierung das Kohlenstoffgerüst vollständig entwickeln kann, ohne die Poren kollabieren zu lassen.

Letztendlich fungiert der Rohröfen als Präzisionsreaktor, der die gleichzeitige Entwicklung von Porosität und Magnetismus zu einem einzigen, stabilen Verbundstoff erzwingt.

Zusammenfassungstabelle:

| Prozesskomponente | Rolle bei der Synthese bei 700 °C | Technisches Ergebnis |

|---|---|---|

| Karbonisierung | Pyrolyse von Biomassevorläufern | Bildung einer stabilen Kohlenstoffstruktur |

| KOH-Aktivierung | Chemische Ätzung des Kohlenstoffgitters | Schaffung eines porösen Gerüsts mit hoher Oberfläche |

| Abgestufte Reduktion | In-situ-Reduktion von Eisensalzen | Bildung von Fe (Kern) @ Fe3O4 (Schale)-Strukturen |

| Stickstoffatmosphäre | Inertes Gasschild | Verhindert Kohlenstoffverbrennung und Überoxidation |

| Thermische Gleichmäßigkeit | Konsistente Erwärmung über die Probe | Gewährleistet reproduzierbare Kristall- und Porengrößen |

Verbessern Sie Ihre Materialssynthese mit KINTEK-Präzision

Entfesseln Sie das volle Potenzial Ihrer Verbundwerkstoffe mit den branchenführenden thermischen Lösungen von KINTEK. Ob Sie Fe3O4@Fe-AC oder fortschrittliche Katalysatoren entwickeln, unsere Rohr-, Muffel- und Vakuumofensysteme bieten die stabilen thermischen Hüllen und die präzise Atmosphärenkontrolle, die für komplexe chemische Reaktionen unerlässlich sind.

Warum KINTEK wählen?

- Experten F&E & Fertigung: Präzisionsgefertigt für gleichmäßige Wärmeverteilung.

- Vollständig anpassbar: Maßgeschneiderte Systeme für Ihre einzigartigen Labor- oder Pilotmaßstabsanforderungen.

- Fortschrittliche Atmosphärenkontrolle: Hochreines Gasflussmanagement für perfekte Materialstöchiometrie.

Bereit, überlegene Ergebnisse in Ihrer Hochtemperaturforschung zu erzielen? Kontaktieren Sie noch heute unsere Experten, um die perfekte Ofenlösung für Ihr Labor zu finden!

Visuelle Anleitung

Referenzen

- Ka Chun Li, Xijun Hu. Fe<sub>3</sub>O<sub>4</sub>@Fe Core–Shell Okara-Derived Activated Carbon for Superior Polysulfide Control in Lithium–Sulfur Batteries. DOI: 10.1021/acs.jpcc.5c02606

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- 1200℃ geteilter Rohrofen Labor-Quarzrohrofen mit Quarzrohr

- 1400℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- Labor-Quarz-Rohrofen RTP Heiz-Rohrofen

Andere fragen auch

- Wie stellt ein Rohröfen die Qualität von Kohlenstoffmaterialien sicher? Präzisionskontrolle für die Umwandlung von Hydrokohle in Pyrokohle

- Welche Einschränkungen haben Mikrowellen-Heizrohröfen? Hohe Kosten, Sicherheit und Materialabhängigkeit

- Was ist die Hauptaufgabe eines Rohrofens in der industriellen Produktion? Präzise thermische Verarbeitung für überlegene Materialien erzielen

- Warum ist ein stabiler Stickstoffstrom in einem Rohröfen für die Hydrochar-Karbonisierung erforderlich? Hohe Kohlenstoffreinheit sicherstellen

- Welche Merkmale ermöglichen Vakuum- und Gasführung in einem Rohrofen? Erschließen Sie eine präzise atmosphärische Kontrolle für Ihr Labor

- Was sind die Hauptfunktionen eines Rohrofens für ZIF-abgeleitete Materialien? Optimierung von Karbonisierung und Porosität

- Wie erleichtert eine Röhrenofen die Aktivierung von xylanbasierten Kohlenstoffkügelchen? Präzisions-Oberflächentechnik

- Wie erleichtert eine Rohröfen die strukturelle Stabilisierung von Lignin? Beherrschung der Lignin-zu-Kohlenstoff-Umwandlung