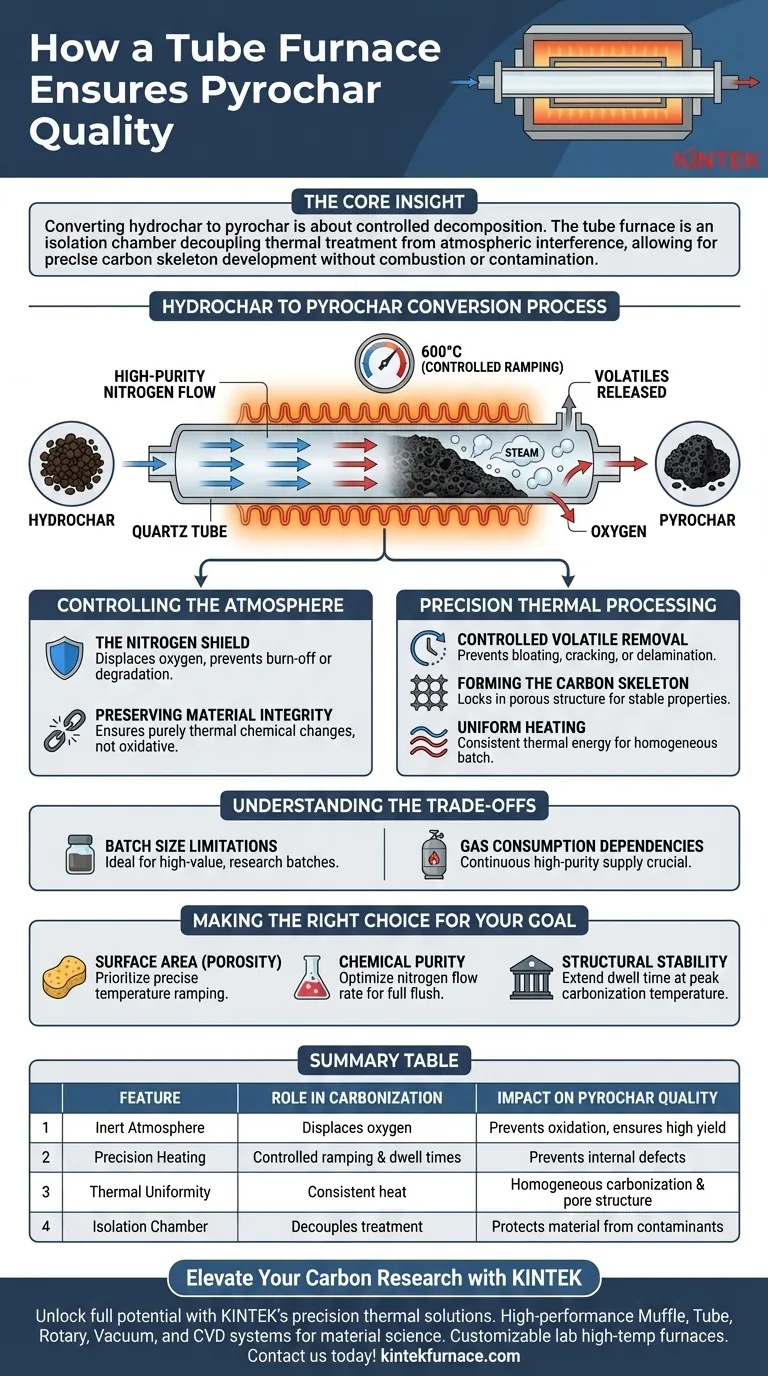

Ein Rohröfen stellt die Qualität von Kohlenstoffmaterialien während der Umwandlung von Hydrokohle in Pyrokohle hauptsächlich durch die Schaffung einer streng kontrollierten, inerten Prozessumgebung sicher. Durch die Aufrechterhaltung eines kontinuierlichen Flusses von hochreinem Stickstoffgas und die Regulierung der Pyrolysetemperatur (z. B. 600 °C) verhindert der Ofen Oxidation und steuert präzise die Entfernung flüchtiger Bestandteile, um eine stabile, poröse Kohlenstoffstruktur zu bilden.

Die Kern Erkenntnis Die Umwandlung von Hydrokohle in Pyrokohle ist nicht nur eine Frage der Erhitzung, sondern der kontrollierten Zersetzung. Der Rohröfen fungiert als Isolierkammer, die die Wärmebehandlung von atmosphärischen Störungen entkoppelt und die präzise Entwicklung eines stabilen Kohlenstoffgerüsts ohne Verbrennungs- oder Kontaminationsrisiko ermöglicht.

Kontrolle der Atmosphäre

Der Stickstoffschild

Die wichtigste Funktion des Rohröfens in diesem Prozess ist die Verhinderung von Oxidation. Durch das Einpumpen eines kontinuierlichen Flusses von hochreinem Stickstoff in die Kammer verdrängt der Ofen Sauerstoff, der andernfalls dazu führen würde, dass der Kohlenstoff verbrennt oder sich zersetzt.

Erhaltung der Materialintegrität

Diese inerte Atmosphäre stellt sicher, dass die stattfindenden chemischen Veränderungen streng thermischer Natur sind und nicht oxidativer. Ohne diesen Schutz würden die für die Karbonisierung erforderlichen hohen Temperaturen die Oberflächeneigenschaften des Materials zerstören und die Ausbeute an nützlicher Pyrokohle erheblich reduzieren.

Präzise thermische Verarbeitung

Kontrollierte Entfernung flüchtiger Bestandteile

Der Ofen ermöglicht spezifische Temperatureinstellungen, wie z. B. 600 °C, um flüchtige Komponenten kontrolliert abzuführen. Diese kontrollierte Erwärmung verhindert eine schnelle Gasfreisetzung, die sonst interne Defekte wie Aufblähungen, Risse oder Delaminationen im Material verursachen kann.

Bildung des Kohlenstoffgerüsts

Die Qualität von Pyrokohle wird durch ihre poröse, skelettartige Struktur definiert. Durch das Halten spezifischer Temperaturen für eine bestimmte Dauer erleichtert der Rohröfen das "Verriegeln" dieser Struktur und wandelt die rohe Hydrokohle in ein Material mit stabilen physikalischen und chemischen Eigenschaften um.

Gleichmäßige Erwärmung

Widerstandsheizelemente, die die Röhre umgeben, stellen sicher, dass die Probe einer gleichmäßigen thermischen Energie ausgesetzt ist. Diese Gleichmäßigkeit ist für die Homogenität unerlässlich und stellt sicher, dass die gesamte Charge Hydrokohle mit dem gleichen Grad an Karbonisierung und Porosität in Pyrokohle umgewandelt wird.

Verständnis der Kompromisse

Begrenzungen der Chargengröße

Obwohl Rohröfen eine außergewöhnliche Kontrolle bieten, begrenzt die Geometrie der Röhre das Volumen des Materials, das Sie auf einmal verarbeiten können. Sie eignen sich ideal für die Forschung und die Verarbeitung von hochwertigen Chargen, können aber für die industrielle Produktion mit hohem Durchsatz ein Engpass sein.

Abhängigkeiten vom Gasverbrauch

Die Qualität des Endprodukts hängt direkt von der Reinheit und Konsistenz der Stickstoffversorgung ab. Jede Unterbrechung oder Verunreinigung im Gasfluss kann die inerte Umgebung beeinträchtigen und zu sofortiger Oxidation und einer fehlgeschlagenen Charge führen.

Die richtige Wahl für Ihr Ziel treffen

Um die Qualität Ihrer Pyrokohle zu maximieren, stimmen Sie Ihre Ofeneinstellungen auf Ihre spezifischen Materialziele ab:

- Wenn Ihr Hauptaugenmerk auf der Oberfläche (Porosität) liegt: Priorisieren Sie präzise Temperaturrampen, um sicherzustellen, dass flüchtige Bestandteile langsam entweichen und Porenschäden oder Aufblähungen verhindert werden.

- Wenn Ihr Hauptaugenmerk auf der chemischen Reinheit liegt: Stellen Sie sicher, dass die Stickstoffdurchflussrate optimiert ist, um vor Beginn der Erwärmung allen Sauerstoff auszutreiben und während des gesamten Prozesses einen Überdruck aufrechtzuerhalten.

- Wenn Ihr Hauptaugenmerk auf der strukturellen Stabilität liegt: Verlängern Sie die Haltezeit bei der maximalen Karbonisierungstemperatur, um eine vollständige Umwandlung und Verstärkung des Gerüsts zu gewährleisten.

Wahre Qualität bei der Karbonisierung wird nicht durch die Hitze selbst erzielt, sondern durch die Präzision, mit der diese Hitze angewendet und kontrolliert wird.

Zusammenfassungstabelle:

| Merkmal | Rolle bei der Karbonisierung | Auswirkung auf die Pyrokohlequalität |

|---|---|---|

| Inerte Atmosphäre | Verdrängt Sauerstoff durch hochreinen Stickstoff | Verhindert Oxidation und gewährleistet hohe Materialausbeute |

| Präzisionsheizung | Kontrollierte Rampen- und Haltezeiten | Verhindert interne Defekte wie Risse oder Aufblähungen |

| Thermische Gleichmäßigkeit | Gleichmäßige Wärme von Widerstandsheizelementen | Gewährleistet homogene Karbonisierung und Porenstruktur |

| Isolierkammer | Entkoppelt die Behandlung von der Atmosphäre | Schützt die Materialintegrität vor externen Verunreinigungen |

Erweitern Sie Ihre Kohlenstoffforschung mit KINTEK

Entfesseln Sie das volle Potenzial Ihrer Kohlenstoffmaterialien mit den präzisen thermischen Lösungen von KINTEK. Gestützt auf F&E-Expertise und Weltklasse-Fertigung bieten wir Hochleistungs-Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systeme, die den strengen Anforderungen der Materialwissenschaft gerecht werden.

Ob Sie Hydrokohle in Pyrokohle umwandeln oder fortschrittliche poröse Strukturen entwickeln, unsere anpassbaren Labor-Hochtemperaturöfen bieten die atmosphärische Kontrolle und thermische Gleichmäßigkeit, die Sie für wiederholbare, qualitativ hochwertige Ergebnisse benötigen.

Bereit, Ihren Karbonisierungsprozess zu optimieren? Kontaktieren Sie uns noch heute, um Ihre einzigartigen Bedürfnisse mit unseren technischen Spezialisten zu besprechen.

Visuelle Anleitung

Referenzen

- Ria Yolanda Arundina, Bambang Subiyanto. Preparation of nitrogen-doped activated carbon from palm oil empty fruit bunches for electrodes in electric double-layer capacitance-type supercapacitors: effect of pyrolysis temperature. DOI: 10.1093/ce/zkae100

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- CVD-Rohrofenmaschine mit mehreren Heizzonen für die chemische Gasphasenabscheidung

- 1200℃ geteilter Rohrofen Labor-Quarzrohrofen mit Quarzrohr

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- Labor-Quarz-Rohrofen RTP Heiz-Rohrofen

Andere fragen auch

- Warum sind Hochtemperatur-Rohröfen für Perowskit-Katalysatoren unerlässlich? Präzisionsformung & Kristallisation

- Was ist die Funktion eines Röhrenofens bei der Vorbehandlung von Palladium-Nanonetzwerken? Hohe Duktilität und Null Oxidation freischalten

- Was ist die Funktion von vakuumversiegelten Röhren und kontrollierter Erwärmung? Beherrschen Sie die Einbettung von Ruthenium-Vorläufern

- Was sind die Anwendungen eines Atmosphärenrohrの中? Erzielen Sie eine präzise Materialbearbeitung

- Was sind die Vorteile eines Wirbelschicht-Vertikalrohrofens? Erschließen Sie überlegene Wärmebehandlungseffizienz

- Welche spezialisierten Funktionen hat eine Hochtemperatur-Rohröfen beim Endsintern von Protonenkeramiken?

- Wie beeinflusst das Rohrmaterial die Ofenleistung? Wählen Sie das richtige Material für optimale Ergebnisse

- Was ist der Hauptzweck eines Röhrenreduktionsofens? Erzielung einer hochreinen Fe-Cu-Sinterung