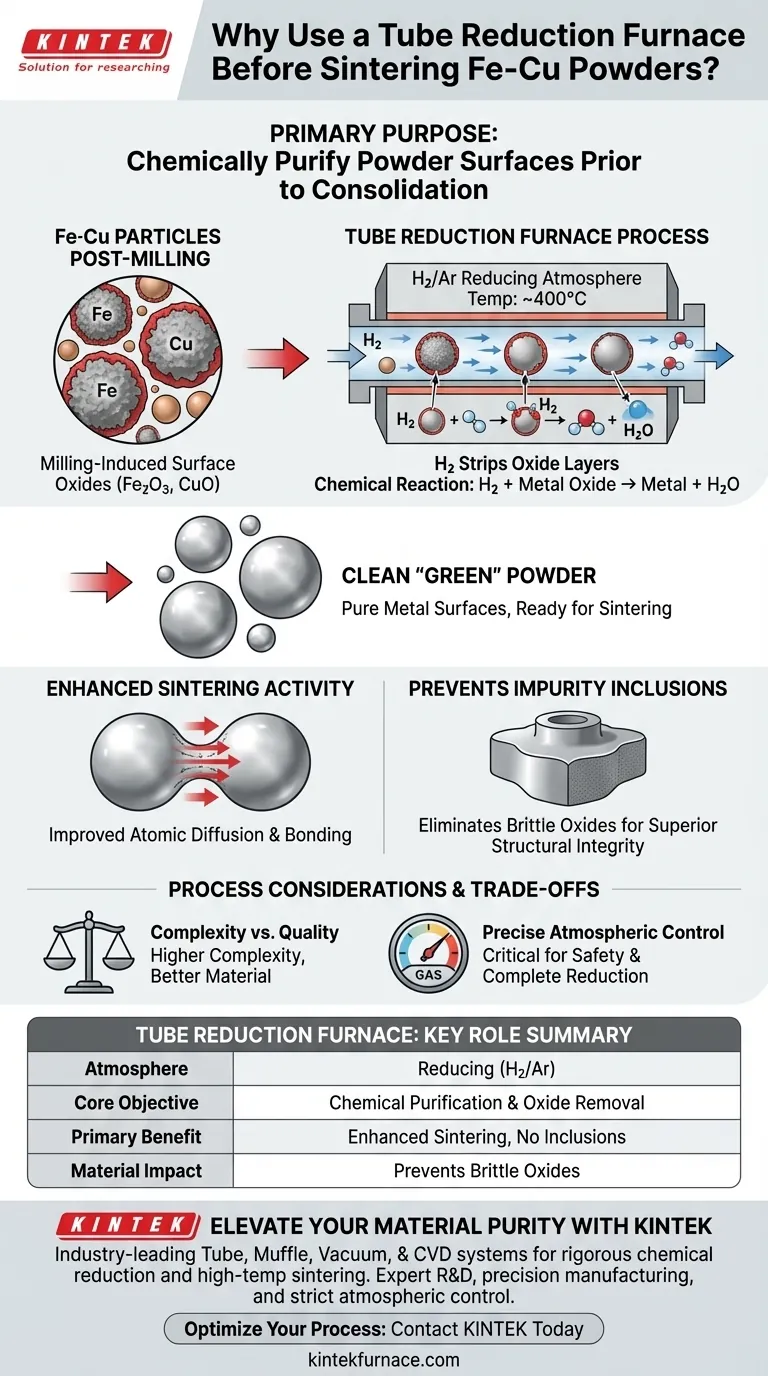

Der Hauptzweck eines Röhrenreduktionsofens ist die chemische Reinigung der Pulveroberfläche vor der Konsolidierung. Insbesondere nutzt dieser Prozess die Hochtemperatur-Wasserstoffreduktion, um die Oxidschichten abzulösen, die sich unweigerlich während des mechanischen Kugelmahlens von Eisen (Fe) und Kupfer (Cu) Pulvern bilden. Durch die Entfernung dieser Oxide bereitet der Ofen das "grüne" Pulver für eine effektive Bindung während der anschließenden Sinterphase vor.

Durch die Umkehrung der Oxidation, die während des Mahlens auftritt, beseitigt dieser Reduktionsschritt Barrieren für die Diffusion. Dies stellt sicher, dass das Endmaterial aus hochreinen Metalloberflächen und nicht aus oxidkontaminierten Partikeln gebildet wird, was zu einer überlegenen strukturellen Integrität führt.

Die Mechanik der Oxidentfernung

Umkehrung der Auswirkungen des Mahlens

Das mechanische Kugelmahlen ist für die Mischung von Fe und Cu unerlässlich, setzt aber frische Metalloberflächen Sauerstoff aus. Dies erzeugt eine Oberflächenoxidschicht auf den Partikeln. Der Röhrenreduktionsofen wird speziell eingeführt, um diese mahlinduzierte Oxidation zu adressieren und umzukehren.

Die Rolle der Wasserstoffatmosphäre

Der Ofen arbeitet, indem er eine reduzierende Atmosphäre einführt, typischerweise Wasserstoff oder eine Wasserstoff-Argon-Mischung. Bei hohen Temperaturen (z. B. um 400 °C) reagiert der Wasserstoff chemisch mit dem an das Metall gebundenen Sauerstoff. Diese Reaktion reißt den Sauerstoff ab und "reinigt" effektiv die Fe- und Cu-Partikel.

Warum die Vor-Sinter-Reduktion entscheidend ist

Verbesserung der Sinteraktivität

Das Sintern beruht auf atomarer Diffusion, um Partikel miteinander zu verbinden. Oberflächenoxide wirken als Barriere für diese Diffusion und behindern den Bindungsprozess. Durch die Entfernung dieser Schicht verbessert der Reduktionsprozess signifikant die Sinteraktivität, wodurch Partikel leichter und vollständiger verschmelzen können.

Verhinderung von Verunreinigungseinschlüssen

Wenn die Oxidschicht nicht entfernt wird, bleiben diese Oxide als Verunreinigungen im Endmaterial eingeschlossen. Diese Einschlüsse können den Verbund schwächen und seine physikalischen Eigenschaften verändern. Der Reduktionsschritt stellt sicher, dass Metalloxide nicht als Verunreinigungen in das endgültig verdichtete Produkt eingebracht werden.

Verständnis der Kompromisse

Prozesskomplexität vs. Materialqualität

Obwohl für Hochleistungsverbundwerkstoffe unerlässlich, erhöht das Hinzufügen eines Reduktionsschritts im Vergleich zum direkten Sintern die Prozesskomplexität. Es erfordert eine präzise Kontrolle der Atmosphäre, um Sicherheitsrisiken im Zusammenhang mit Wasserstoff zu vermeiden und eine vollständige Reduktion zu gewährleisten.

Geräteunterscheidung

Es ist wichtig, diesen Schritt vom endgültigen Sintern zu unterscheiden. Während ein Kammerofen oft für das endgültige Sintern zur Herstellung fester Komponenten verwendet wird, wird der Röhrenofen speziell für diesen Vorläufer-Reduktionsschritt bevorzugt, da er die strenge atmosphärische Kontrolle aufrechterhalten kann, die für die chemische Reinigung erforderlich ist.

Die richtige Wahl für Ihr Ziel treffen

Um zu bestimmen, wie kritisch dieser Schritt für Ihre spezifische Anwendung ist, berücksichtigen Sie Folgendes:

- Wenn Ihr Hauptaugenmerk auf mechanischer Festigkeit liegt: Sie müssen den Röhrenreduktionsschritt einschließen, um bruchfördernde Oxid-Einschlüsse zu entfernen und einen dichten, hochreinen Endverbund zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf Prozesseffizienz liegt: Sie müssen sicherstellen, dass Ihre Reduktionsparameter (Temperatur und Zeit) optimiert sind; eine unzureichende Reduktion verschwendet den Schritt, während übermäßige Hitze zu einem vorzeitigen Sintern vor der endgültigen Verdichtungsphase führen könnte.

Eine saubere Pulveroberfläche ist die nicht verhandelbare Grundlage einer Hochleistungslegierung.

Zusammenfassungstabelle:

| Merkmal | Rolle des Röhrenreduktionsofens |

|---|---|

| Atmosphäre | Reduzierend (Wasserstoff/Argon-Wasserstoff) |

| Kernziel | Chemische Reinigung & Oxidentfernung |

| Chemische Reaktion | H2 + Metalloxid → Metall + H2O |

| Hauptvorteil | Verbesserte atomare Diffusion & Sinteraktivität |

| Materialauswirkung | Verhindert spröde Oxid-Einschlüsse im Endprodukt |

Erhöhen Sie Ihre Materialreinheit mit KINTEK

Lassen Sie nicht zu, dass Oberflächenoxide die strukturelle Integrität Ihrer Fe-Cu-Verbundwerkstoffe beeinträchtigen. KINTEK bietet branchenführende Röhren-, Muffel-, Vakuum- und CVD-Systeme, die für die anspruchsvollen Anforderungen der chemischen Reduktion und Hochtemperatursinterung entwickelt wurden. Unterstützt durch erstklassige F&E und präzise Fertigung, gewährleisten unsere anpassbaren Öfen die strenge atmosphärische Kontrolle, die erforderlich ist, um Verunreinigungen zu beseitigen und die Sinteraktivität zu maximieren.

Bereit, Ihren Pulvermetallurgieprozess zu optimieren? Kontaktieren Sie noch heute unsere Experten, um die perfekte Hochtemperatur-Lösung für Ihre einzigartigen Forschungs- oder Produktionsanforderungen zu finden.

Visuelle Anleitung

Ähnliche Produkte

- Labor-Vakuum-Kipp-Drehrohrofen Drehrohrofen

- Mesh Belt Ofen mit kontrollierter Atmosphäre Ofen mit inerter Stickstoffatmosphäre

- Ofen mit kontrollierter inerter Stickstoff-Wasserstoff-Atmosphäre

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

Andere fragen auch

- Wie gewährleistet ein Laborrohr-Ofen die strukturelle Stabilität und Qualität von Hartkohlenstoff? Experte für Karbonisierung

- Warum wird ein Hochtemperatur-Rohrofen mit Inertschutz für PCFC benötigt? Master-Carbonisierung für Verbundwerkstoffe

- Was ist die Hauptfunktion eines Vakuum-Röhrenofens bei der Synthese von schwarzem Phosphor? Beherrschen Sie Phasenübergänge

- Wie trägt eine Laborröhrenofen zur Umweltwissenschaft bei? Entsperren Sie präzise Kontrolle für Schadstoff- und Materialanalysen

- Was ist die Funktion eines Röhrenofens und eines Stickstoffstroms bei der Biomasseverkohlung? Hochwertige Bio-Kohlequalität erschließen

- Welche Arten von Heizelementen werden in Hochtemperatur-Röhrenöfen verwendet? Wählen Sie das richtige Element für Ihr Labor

- Warum sind korrekte Betriebsabläufe für Rohröfen im Labor wichtig? Gewährleisten Sie Sicherheit und Genauigkeit bei Ihren Experimenten

- Was sind die Hauptmerkmale einer vertikalen Rohrofen? Maximieren Sie die Effizienz in Hochtemperaturlaboren