Für die anspruchsvolle Forschung bietet ein Rohrofen eine unübertroffene Umgebungssteuerung, die Standardöfen nicht erreichen können. Seine Kernvorteile ergeben sich aus einem versiegelten Rohrdesign, das eine präzise Steuerung der Temperaturgleichmäßigkeit, der atmosphärischen Bedingungen und des Gasflusses ermöglicht, was für die Verarbeitung empfindlicher und fortschrittlicher Materialien entscheidend ist.

Der entscheidende Vorteil eines Rohrofens ist nicht nur seine Fähigkeit zu heizen, sondern seine Kraft, eine hochspezifische, kontrollierte und isolierte Atmosphäre um eine Probe herum zu schaffen. Dies macht ihn zu einem unverzichtbaren Werkzeug für die Forschung, bei der die atmosphärische Reinheit oder spezifische Gasreaktionen für den Erfolg ausschlaggebend sind.

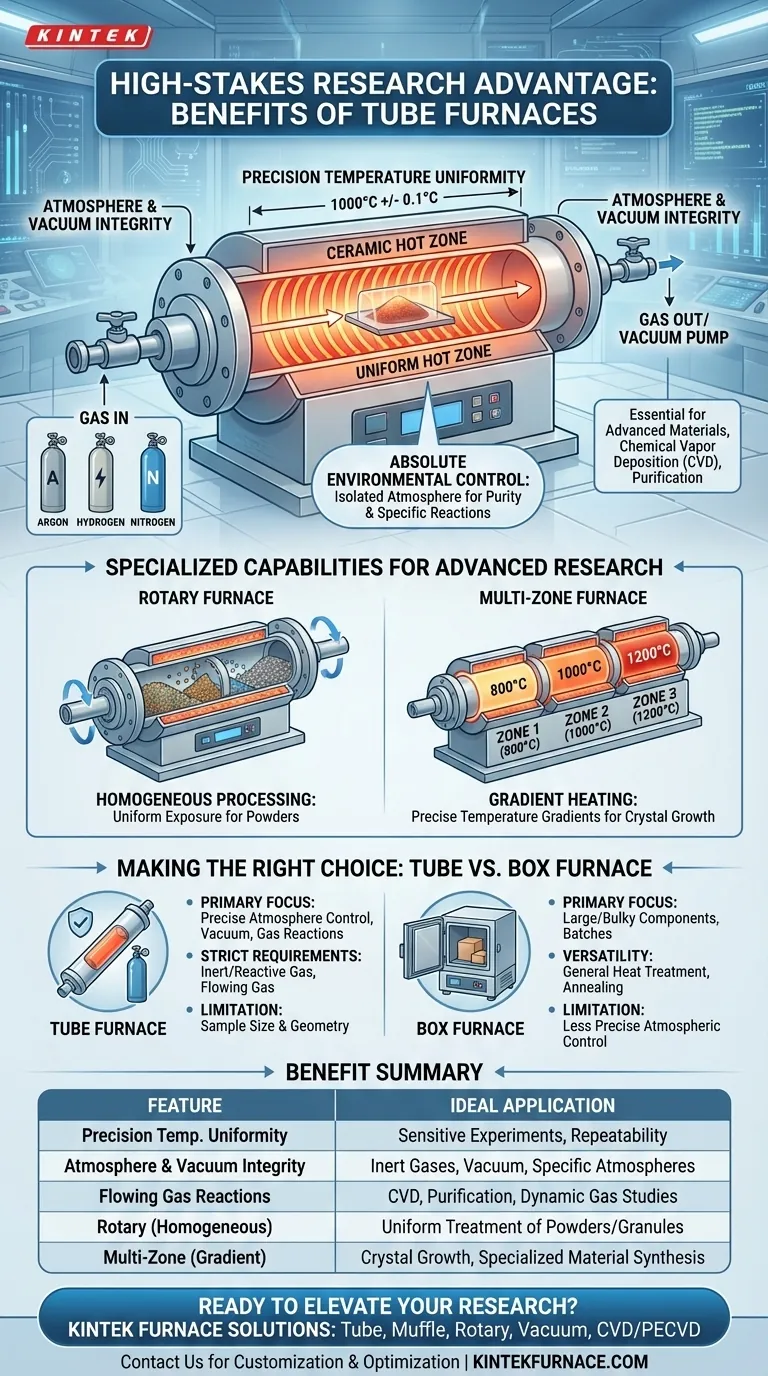

Der Kernvorteil: Absolute Umgebungssteuerung

Die einzigartige Geometrie eines Rohrofens ist die Quelle seiner primären Vorteile. Im Gegensatz zu einem Muffelofen, der eine große Kammer beheizt, konzentriert ein Rohrofen die Energie auf einen begrenzten, zylindrischen Raum.

Präzise Temperaturgleichmäßigkeit

Die rohrförmige Heizkammer fördert auf natürliche Weise eine hochgradig gleichmäßige "Heißzone" entlang ihrer Mittelachse. Dies stellt sicher, dass die gesamte Probe den gleichen thermischen Bedingungen ausgesetzt ist, was für die Wiederholbarkeit und die Gewinnung zuverlässiger Daten in empfindlichen Experimenten entscheidend ist.

Atmosphäre und Vakuum-Integrität

Dies ist das kritischste Unterscheidungsmerkmal. Die Enden des Rohrs können mit Flanschen verschlossen werden, wodurch die innere Umgebung vollständig isoliert werden kann. Forscher können dann eine Hochvakuumumgebung schaffen oder das Rohr mit einem spezifischen Gas – wie inertem Argon oder reaktivem Wasserstoff – befüllen, um Oxidation zu verhindern oder eine chemische Reaktion zu erleichtern.

Eignung für fließende Gasreaktionen

Das versiegelte Design ist ideal für Prozesse, die einen kontinuierlichen Gasfluss über eine Probe erfordern. Diese Fähigkeit ist wesentlich für Anwendungen wie die chemische Gasphasenabscheidung (CVD), die Reinigung oder die Untersuchung von Materialreaktionen in dynamischen Gasumgebungen.

Spezialisierte Fähigkeiten für die fortgeschrittene Forschung

Das grundlegende Rohrofen-Design kann für hochspezifische Forschungsaufgaben angepasst werden, was seinen Wert weiter erhöht.

Drehrohröfen für homogene Verarbeitung

Für Pulver oder körnige Materialien bietet ein Drehrohrofen einen erheblichen Vorteil. Er erhitzt und bewegt das Material gleichzeitig, wodurch sichergestellt wird, dass jedes Partikel gleichmäßig sowohl der Wärme als auch der kontrollierten Atmosphäre ausgesetzt ist, was Verklumpungen verhindert und konsistente Ergebnisse gewährleistet.

Mehrzonenöfen für Gradientenheizung

Fortgeschrittene Modelle verfügen über mehrere, unabhängig voneinander gesteuerte Heizzonen entlang der Rohrlänge. Dies ermöglicht es Forschern, präzise Temperaturgradienten zu erzeugen, eine Anforderung für Prozesse wie Kristallwachstum oder spezialisierte Materialsynthese.

Die Kompromisse verstehen: Rohr- vs. Muffelofen

Die Wahl des richtigen Ofens erfordert das Verständnis seiner Einschränkungen im Vergleich zu anderen gängigen Typen, wie einem Muffelofen.

Wann man einen Rohrofen wählen sollte

Ein Rohrofen ist die überlegene Wahl, wenn Ihr Prozess durch strenge atmosphärische Anforderungen definiert ist. Wenn Sie unter Vakuum, in einem Inertgas oder mit einem spezifischen fließenden Gas arbeiten müssen, ist der Rohrofen das richtige Werkzeug. Seine primäre Einschränkung ist die Probengröße und -geometrie.

Wann ein Muffelofen besser geeignet ist

Ein Muffelofen bietet eine größere Vielseitigkeit in Probengröße und -form. Seine große, zugängliche Kammer und die einfache Fronttür machen ihn ideal für allgemeine Wärmebehandlungen, Glühen oder Sterilisieren großer Komponenten, bei denen eine präzise atmosphärische Kontrolle nicht die Hauptpriorität ist.

Die richtige Wahl für Ihre Forschung treffen

Ihre endgültige Entscheidung sollte durch die wichtigste Variable in Ihrem Prozess geleitet werden.

- Wenn Ihr Hauptaugenmerk auf präziser Atmosphärenkontrolle, Vakuum oder Gasreaktionen liegt: Ein Rohrofen ist die definitive Wahl für Ihre Anwendung.

- Wenn Ihr Hauptaugenmerk auf der Behandlung von Pulvern oder Granulaten mit perfekter Gleichmäßigkeit liegt: Ein Drehrohrofen ist das spezialisierte Werkzeug, das Sie benötigen.

- Wenn Ihr Hauptaugenmerk auf der Wärmebehandlung großer, sperriger Komponenten oder Chargen von Proben liegt: Ein Muffelofen bietet die Kapazität und Benutzerfreundlichkeit, die Sie benötigen.

Letztendlich geht es bei der Auswahl des richtigen Ofens darum, die Fähigkeiten des Geräts an die spezifischen Umweltanforderungen Ihres Materials und Prozesses anzupassen.

Übersichtstabelle:

| Vorteil | Hauptmerkmal | Ideale Anwendung |

|---|---|---|

| Präzise Temperaturgleichmäßigkeit | Gleichmäßige Heißzone entlang der Mittelachse | Empfindliche Experimente, die wiederholbare thermische Bedingungen erfordern |

| Atmosphäre und Vakuum-Integrität | Abgedichtetes Rohr mit Flanschen zur Isolation | Prozesse, die Inertgase, Vakuum oder spezifische Atmosphären benötigen |

| Fließende Gasreaktionen | Kontinuierlicher Gasfluss möglich | Chemische Gasphasenabscheidung (CVD), Reinigung und dynamische Gasstudien |

| Homogene Verarbeitung (Drehrohr) | Gleichzeitiges Erhitzen und Taumeln | Gleichmäßige Behandlung von Pulvern oder körnigen Materialien |

| Gradientenheizung (Mehrzonen) | Unabhängig gesteuerte Heizzonen | Kristallwachstum und spezialisierte Materialsynthese |

Bereit, Ihre anspruchsvolle Forschung mit fortschrittlichen Ofenlösungen zu erweitern? Bei KINTEK nutzen wir außergewöhnliche Forschung und Entwicklung sowie interne Fertigung, um verschiedene Labore mit modernsten Hochtemperatur-Ofensystemen zu versorgen. Unsere Produktpalette umfasst Rohröfen, Muffelöfen, Drehrohröfen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme, alle unterstützt durch starke Anpassungsmöglichkeiten, um Ihre einzigartigen experimentellen Anforderungen präzise zu erfüllen. Lassen Sie sich nicht durch Gerätebeschränkungen aufhalten – kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre Forschungsumgebung optimieren und zuverlässige Ergebnisse erzielen können!

Visuelle Anleitung

Ähnliche Produkte

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

- Geteilter Multi-Heizzonen-Drehrohrofen Drehrohrofen

- Labor-Quarz-Rohrofen RTP Heiz-Rohrofen

Andere fragen auch

- Welche Funktion erfüllt eine Röhrenofen beim PVT-Wachstum von J-Aggregat-Molekülkristallen? Beherrschung der thermischen Kontrolle

- Wie ermöglicht ein Vertikalrohr-Ofen die Simulation des industriellen Sinterprozesses für Eisenerze?

- Worin unterscheiden sich Rollenöfen und Rohröfen in der Verwendung von Aluminiumoxid-Keramikrohren? Vergleichen Sie Transport vs. Umschließung

- Welche Sicherheits- und Zuverlässigkeitsmerkmale sind in einem Vertikalrohr-Ofen integriert? Gewährleistung einer sicheren, konsistenten Hochtemperaturverarbeitung

- Welche Kernprozessbedingungen bietet eine Rohröfen? Beherrschung der Katalysator-Vorläuferbehandlung