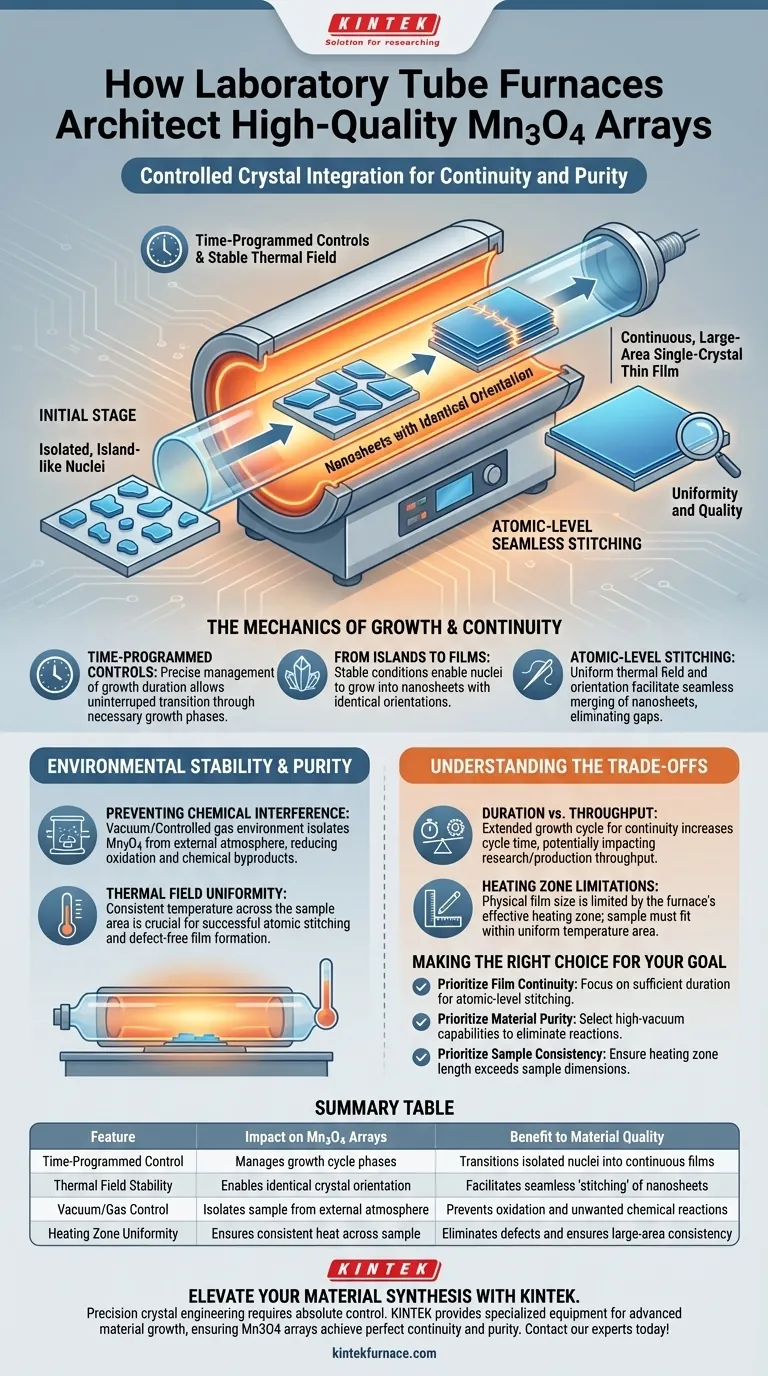

Der Laborrohr-Ofen fungiert als entscheidender Architekt für die kontrollierte Kristallintegration. Durch den Einsatz präziser, zeitlich programmierter Steuerungen in einem hochstabilen thermischen Feld ermöglicht er die Entwicklung von Mn3O4-Strukturen von isolierten, inselartigen Keimen zu einem kontinuierlichen Film. Diese kontrollierte Umgebung ermöglicht ein "nahtloses Nähen auf atomarer Ebene", bei dem nanosheets mit identischen Ausrichtungen verschmelzen, um gleichmäßige, großflächige Einkristall-Dünnschichten zu bilden.

Qualität und Kontinuität in Mn3O4-Arrays sind nicht augenblicklich; sie sind das Ergebnis eines gesteuerten Wachstumszyklus, bei dem stabile Wärme es unabhängigen nanosheets ermöglicht, sich auf atomarer Ebene auszurichten und physisch "zusammenzunähen".

Die Mechanik von Wachstum und Kontinuität

Um zu verstehen, wie hochwertige Arrays gebildet werden, müssen wir über einfaches Erhitzen hinausgehen und die spezifischen Mechanismen der Kristallentwicklung betrachten.

Die Rolle der zeitlich programmierten Steuerungen

Die Bildung eines kontinuierlichen Mn3O4-Films ist streng eine Funktion der Zeit.

Der Rohrofen ermöglicht eine präzise Steuerung der Dauer des Wachstumszyklus. Diese zeitliche Kontrolle ermöglicht es dem Material, seine notwendigen Wachstumsphasen ohne Unterbrechung zu durchlaufen.

Von Inseln zu Filmen

Anfangs existiert das Material als isolierte, inselartige Keime.

Während der Prozess unter kontrollierten Bedingungen fortgesetzt wird, wachsen diese Keime zu nanosheets heran. Die Stabilität des Ofens stellt sicher, dass diese nanosheets identische Kristallausrichtungen beibehalten, was eine Voraussetzung für die Endphase des Wachstums ist.

Nahtloses Nähen auf atomarer Ebene

Dies ist der entscheidende Beitrag des Rohrofen zur Materialqualität.

Da das thermische Feld stabil und die Ausrichtung einheitlich ist, durchlaufen die separaten nanosheets einen Prozess, der als atomares "Nähen" beschrieben wird. Sie verschmelzen nahtlos an ihren Grenzen, wodurch Lücken beseitigt werden und ein einziger, zusammenhängender Dünnfilm anstelle einer Sammlung von getrennten Partikeln entsteht.

Umgebungsstabilität und Reinheit

Während die primäre Referenz den Wachstumsmechanismus hervorhebt, ist die vom Ofen bereitgestellte Umgebung für den Erfolg des Materials ebenso entscheidend.

Verhinderung chemischer Interferenzen

Ein hochwertiger Rohrofen, insbesondere einer mit Vakuumfähigkeiten, isoliert das Mn3O4 von der Außenatmosphäre.

Durch den Betrieb im Vakuum oder in einer kontrollierten Gasumgebung verhindert der Ofen, dass die Probe mit umgebenden Gasen reagiert. Dies reduziert drastisch das Risiko von Oxidation, Korrosion oder unerwünschten chemischen Nebenprodukten, die das Kristallgitter stören könnten.

Gleichmäßigkeit des thermischen Feldes

Der "Näh"-Prozess erfordert eine gleichmäßige Temperatur über die gesamte Probenfläche.

Widerstandsheizelemente, die den Rohr umgeben, erzeugen ein thermisches Feld, das gleichmäßig sein muss. Wenn die Temperatur über die Probe schwankt oder variiert, wird das atomare Nähen fehlschlagen, was zu Defekten oder unvollständiger Filmbildung führt.

Verständnis der Kompromisse

Das Erreichen des perfekten Mn3O4-Arrays erfordert ein Gleichgewicht spezifischer betrieblicher Einschränkungen.

Der Konflikt zwischen Dauer und Durchsatz

Der für hohe Kontinuität erforderliche "Näh"-Prozess kann nicht überstürzt werden.

Die Verlängerung der Wachstumsdauer ist notwendig, um von nanosheets zu einem kontinuierlichen Film zu gelangen. Dies verlängert jedoch die Zykluszeit für jede Charge und kann potenziell einen Engpass im Forschungs- oder Produktionsdurchsatz darstellen.

Begrenzungen der Heizzone

Die physikalische Größe Ihres hochwertigen Films ist durch die effektive Heizzone des Ofens begrenzt.

Sie müssen sicherstellen, dass die "angemessene Länge" der Heizzone Ihrer Probengröße entspricht. Wenn die Probe über die Zone mit gleichmäßiger Temperatur hinausragt, werden die Ränder des Arrays nicht richtig vernäht, was zu ungleichmäßiger Qualität führt.

Die richtige Wahl für Ihr Ziel treffen

Bei der Konfiguration Ihrer Ausrüstung für die Mn3O4-Synthese priorisieren Sie Ihre Einstellungen basierend auf Ihren spezifischen Endzielanforderungen.

- Wenn Ihr Hauptaugenmerk auf Filmkontinuität liegt: Priorisieren Sie die Dauer des Wachstumszyklus, um sicherzustellen, dass genügend Zeit für das atomare Nähen von nanosheets vorhanden ist.

- Wenn Ihr Hauptaugenmerk auf Materialreinheit liegt: Wählen Sie einen Ofen mit Hochvakuumfähigkeiten, um Oxidation zu vermeiden und Reaktionen mit Umgebungsgasen zu verhindern.

- Wenn Ihr Hauptaugenmerk auf Probenkonsistenz liegt: Stellen Sie sicher, dass die Länge der Heizzone des Ofens die physikalischen Abmessungen Ihrer Probe übersteigt, um thermische Gleichmäßigkeit zu gewährleisten.

Durch die Beherrschung der Variablen Zeit und thermische Stabilität verwandeln Sie den Rohrofen von einem einfachen Heizgerät in ein Präzisionswerkzeug für die Kristalltechnik.

Zusammenfassungstabelle:

| Merkmal | Auswirkung auf Mn3O4-Arrays | Vorteil für die Materialqualität |

|---|---|---|

| Zeitlich programmierte Steuerung | Verwaltet Wachstumszyklusphasen | Wandelt isolierte Keime in kontinuierliche Filme um |

| Stabilität des thermischen Feldes | Ermöglicht identische Kristallausrichtung | Ermöglicht nahtloses "Nähen" von nanosheets |

| Vakuum-/Gasregelung | Isoliert Probe von der Außenatmosphäre | Verhindert Oxidation und unerwünschte chemische Reaktionen |

| Gleichmäßigkeit der Heizzone | Gewährleistet gleichmäßige Wärme über die Probe | Eliminiert Defekte und gewährleistet großflächige Konsistenz |

Verbessern Sie Ihre Materialsynthese mit KINTEK

Präzise Kristalltechnik erfordert absolute Kontrolle über jede thermische Variable. KINTEK liefert die spezialisierte Ausrüstung, die für fortschrittliches Materialwachstum benötigt wird, und stellt sicher, dass Ihre Mn3O4-Arrays perfekte Kontinuität und Reinheit erreichen.

Unterstützt durch erstklassige F&E und Weltklasse-Fertigung bietet KINTEK eine umfassende Palette von Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systemen. Unsere Hochtemperatur-Laböfen sind vollständig anpassbar, um die einzigartigen Anforderungen Ihrer Forschung zu erfüllen, vom atomaren Nähen bis zur großflächigen Dünnfilmproduktion.

Bereit, die Leistung Ihres Labors zu optimieren? Kontaktieren Sie noch heute unsere Experten, um Ihre individuelle Heizlösung zu finden!

Visuelle Anleitung

Referenzen

- Jiashuai Yuan, Wei Liu. Controllable synthesis of nonlayered high-κ Mn3O4 single-crystal thin films for 2D electronics. DOI: 10.1038/s41467-025-56386-9

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- 1200℃ geteilter Rohrofen Labor-Quarzrohrofen mit Quarzrohr

Andere fragen auch

- Wofür wird eine Rohrheizung verwendet? Frost- und Feuchtigkeitsschutz bei geringen Wartungskosten

- Welche Sicherheitsmerkmale sind in einem Vertikalrohrofen enthalten?Wesentliche Schutzmaßnahmen für Hochtemperaturlabore

- Warum wird eine Präzisionsrohrbrennofen für die Synthese von stickstoffdotiertem SiOC benötigt? Gewährleistung perfekter struktureller Integrität

- Welche Aufgabe erfüllen industrielle Hochtemperatur-Röhren- oder Atmosphärenöfen? Freischaltung der Synthese von Kohlenstoff-Aerogel

- Warum ist der Glühprozess in einem Röhrenofen unter Argon für NCMC-Heterostrukturen unerlässlich? Experten-Einblicke

- Warum ist ein Röhrenofen mit Stickstofffluss für BaFe2-xCoxFe16O27-Keramiken notwendig? Master Iron Valence Engineering

- Wie werden Drehrohrofen in der chemischen Industrie eingesetzt? Effiziente thermische Prozesse freischalten

- Wie ermöglicht ein Röhrenofensystem das Wachstum von nanoporösem Graphen? Erzielen Sie präzise CVD-Ergebnisse