Industrielle Hochtemperatur-Röhren- und Atmosphärenöfen sind hauptsächlich für die Karbonisierung (Pyrolyse) von organischen Polymergerüsten zuständig. Diese Öfen erhitzen das Material auf extreme Temperaturen (773K bis 2773K) unter einer kontrollierten inerten Atmosphäre, um Nicht-Kohlenstoff-Elemente zu entfernen und das Aerogel strukturell zu transformieren.

Kernbotschaft Die grundlegende Rolle dieser Öfen besteht darin, ein organisches Polymer-Aerogel durch Pyrolyse und Graphitierung in ein stabiles Kohlenstoff-Aerogel umzuwandeln. Durch präzise Steuerung von Wärme und Gaszusammensetzung diktiert die Ausrüstung die elektrische Leitfähigkeit, chemische Stabilität und spezifische Oberfläche des Endmaterials.

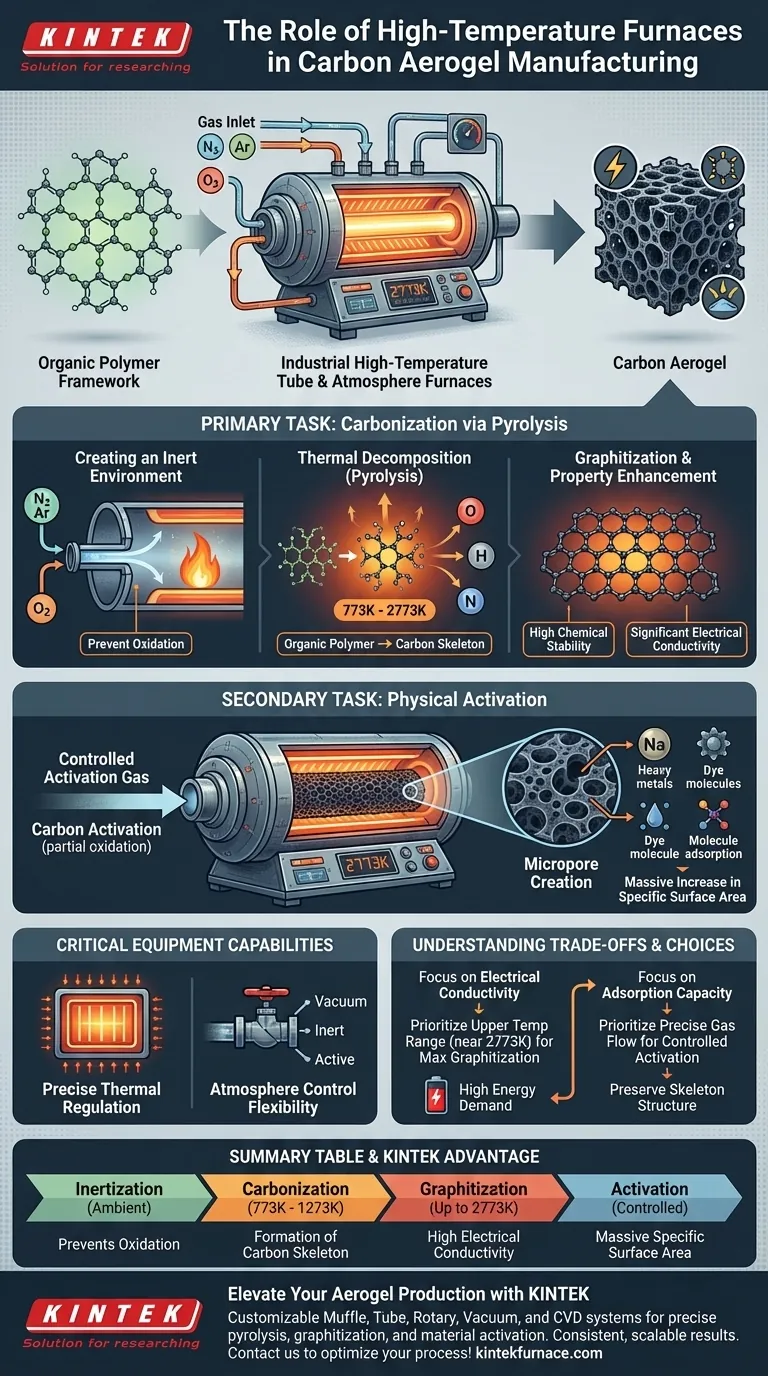

Die Hauptaufgabe: Karbonisierung durch Pyrolyse

Schaffung einer inerten Umgebung

Die wichtigste Funktion des Ofens ist die Aufrechterhaltung einer strengen inerten Atmosphäre.

Durch die Einleitung von Gasen wie Stickstoff oder Argon wird verhindert, dass das Material beim Erhitzen einfach verbrennt (oxidiert).

Thermische Zersetzung

Sobald die inerte Umgebung hergestellt ist, erhöht der Ofen die Temperatur auf 773K bis 2773K.

Diese intensive Hitze löst die Pyrolyse aus, einen Zersetzungsprozess, der das organische Polymergerüst abbaut.

Elementare Reinigung

Während der Pyrolyse werden flüchtige Nicht-Kohlenstoff-Elemente – insbesondere Sauerstoff, Wasserstoff und Stickstoff – aus dem Material entfernt.

Dies hinterlässt ein reines Kohlenstoffgerüst und wandelt das Material effektiv von einem organischen Polymer in eine anorganische Kohlenstoffstruktur um.

Graphitierung und Eigenschaftsverbesserung

Am oberen Ende des Temperaturspektrums durchläuft das Kohlenstoffgerüst eine Graphitierung.

Diese strukturelle Neuausrichtung verleiht dem Aerogel eine hohe chemische Stabilität und eine signifikante elektrische Leitfähigkeit, was es für fortgeschrittene Anwendungen wie Elektroden geeignet macht.

Die Sekundäraufgabe: Physikalische Aktivierung

Ätzen der Mikrostruktur

Über die Standard-Karbonisierung hinaus werden diese Öfen häufig für eine Aktivierungsbehandlung verwendet.

Durch die Einführung eines kontrollierten Flusses von Aktivierungsgas (partielle Oxidation) erleichtert der Ofen spezifische Reaktionen, die das Material "ätzen".

Erweiterung der Oberfläche

Diese kontrollierte Ablation schafft ein riesiges Netzwerk von Mikroporen innerhalb des Kohlenstoff-Aerogels.

Das Ergebnis ist eine massive Erhöhung der spezifischen Oberfläche, was die Adsorptionskapazität des Materials für Schwermetalle oder Farbstoffmoleküle verbessert.

Kritische Ausrüstungsfähigkeiten

Präzise thermische Regelung

Um konsistente Porenstrukturen zu erzielen, muss der Ofen fortschrittliche Regler für ein präzises Temperaturmanagement verwenden.

Hochwertige Röhrenöfen gewährleisten eine gleichmäßige Erwärmung und verhindern Hotspots, die zu ungleichmäßigem Schrumpfen oder strukturellem Kollaps führen könnten.

Flexibilität bei der Atmosphärenkontrolle

Der Ofen dient als versiegelte Reaktionskammer.

Er ermöglicht es den Bedienern, zwischen einem Vakuum, Inertgasen für die Karbonisierung oder aktiven Gasen für die Aktivierung zu wechseln, was Vielseitigkeit in einem einzigen Gerät bietet.

Verständnis der Kompromisse

Hoher Energiebedarf vs. Materialqualität

Der Betrieb von Öfen bei Temperaturen bis zu 2773K ist energieintensiv und erhöht die Betriebskosten.

Allerdings sind höhere Temperaturen nicht verhandelbar, wenn hohe elektrische Leitfähigkeit und Graphitierung erforderlich sind; niedrigere Temperaturen ergeben amorphes Kohlenstoff mit geringerer Leitfähigkeit.

Unterscheidung von der Vorläufersynthese

Es ist wichtig, diesen Hochtemperaturschritt von der früheren "Sol-Gel"-Phase zu unterscheiden.

Der Sol-Gel-Übergang erfordert konstante Niedertemperaturgeräte zur Kontrolle der Partikelgröße; der Hochtemperatur-Ofen ist ausschließlich für die rauen Bedingungen der Karbonisierung und Aktivierung bestimmt.

Wählen Sie die richtige Lösung für Ihr Ziel

Wählen Sie Ihre Ofenprotokolle basierend auf den spezifischen Eigenschaften, die Sie in Ihrem endgültigen Kohlenstoff-Aerogel benötigen.

- Wenn Ihr Hauptaugenmerk auf elektrischer Leitfähigkeit liegt: Priorisieren Sie Öfen, die die oberen Grenzen des Temperaturbereichs (nahe 2773K) erreichen können, um die Graphitierung zu maximieren.

- Wenn Ihr Hauptaugenmerk auf Adsorptionskapazität liegt: Priorisieren Sie Öfen mit präzisen Gasflusssteuerungen, um den Aktivierungsprozess (partielle Oxidation) zu steuern, ohne das Gerüst zu zerstören.

Der Erfolg bei der Herstellung von Kohlenstoff-Aerogel beruht nicht nur auf der Erhitzung des Materials, sondern auf der präzisen Orchestrierung von Atmosphäre und Temperatur zur Gestaltung der atomaren Struktur.

Zusammenfassungstabelle:

| Prozessphase | Temperaturbereich | Hauptfunktion | Ergebnis der Materialeigenschaft |

|---|---|---|---|

| Inertisierung | Umgebungstemperatur | Verdrängung von Sauerstoff | Verhindert Oxidation/Verbrennung |

| Karbonisierung | 773K - 1273K | Thermische Zersetzung (Pyrolyse) | Bildung des Kohlenstoffgerüsts |

| Graphitierung | Bis zu 2773K | Strukturelle Neuausrichtung | Hohe elektrische Leitfähigkeit |

| Aktivierung | Kontrolliert | Partielle Oxidation/Ätzen | Massive spezifische Oberfläche |

Verbessern Sie Ihre Aerogel-Produktion mit KINTEK

Präzision ist der Unterschied zwischen einer kollabierten Struktur und einem Hochleistungs-Kohlenstoff-Aerogel. Unterstützt durch F&E und Fertigungsexpertise bietet KINTEK Hochleistungs-Muffel-, Röhren-, Dreh-, Vakuum- und CVD-Systeme, die alle vollständig anpassbar sind, um Ihre spezifischen Pyrolyse- und Graphitierungsanforderungen zu erfüllen. Egal, ob Sie extreme thermische Gleichmäßigkeit oder präzise Atmosphärenkontrolle für die Materialaktivierung benötigen, unsere Labor- und Industrieöfen sind darauf ausgelegt, konsistente, skalierbare Ergebnisse zu liefern.

Sind Sie bereit, Ihren Karbonisierungsprozess zu optimieren? Kontaktieren Sie uns noch heute, um die perfekte Hochtemperatur-Lösung für Ihr Labor zu finden!

Visuelle Anleitung

Referenzen

- Yong Zhong, Xuguang Liu. Carbon Aerogel for Aqueous Phase Adsorption/Absorption: Application Performances, Intrinsic Characteristics, and Regulatory Constructions. DOI: 10.1002/sstr.202400650

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Muffelofen Ofen für Labor

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- 1200℃ geteilter Rohrofen Labor-Quarzrohrofen mit Quarzrohr

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

Andere fragen auch

- Wie können Rohröfen mit mehreren Heizzonen verbessert werden und welche Vorteile bietet dies? Schalten Sie präzise Temperaturkontrolle frei

- Wie ist das empfohlene Verfahren zur Atmosphäre-Kontrolle in einem Vakuumröhrenofen? Optimieren Sie Ihre Hochtemperaturprozesse

- Welche Anwendungen hat ein Labor-Rohrofen in der physikalischen Forschung? Präzise Hochtemperaturexperimente ermöglichen

- Warum ist eine präzise Temperaturkontrolle in Muffel- oder Röhrenöfen für das Kristallwachstum von Fe3GaTe2 entscheidend? Experten-Einblicke

- Warum ist ein Quarzrohr-Festbettreaktor ideal für die VOC/Wasserstoff-Verbrennung? Erreichen Sie Hochtemperaturpräzision und -stabilität

- Was ist die Kernfunktion eines Vakuum-Rohröfen, wenn das Verdampfungs- und Kondensationsverhalten von metallischem Magnesium untersucht wird?

- Wie ermöglichen geteilte Rohröfen den Zugang zur Kammer? Schalten Sie eine einfache Probenhandhabung für Ihr Labor frei

- Warum ist eine Umgebungskontrolle in einem Hochtemperatur-Rohröfen für die NVP/C-Synthese unerlässlich? Schlüssel zum Erfolg