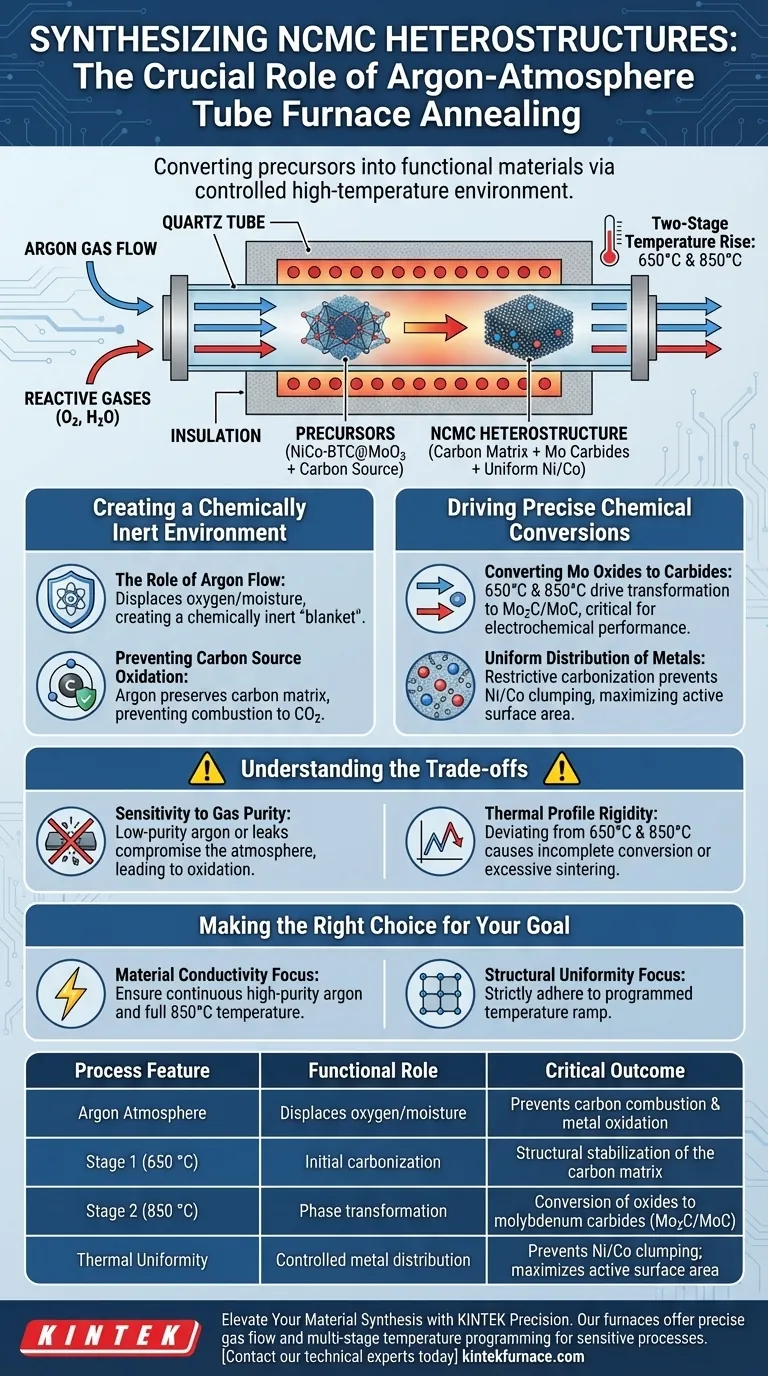

Der Glühprozess in einem Röhrenofen unter Argonatmosphäre ist unerlässlich für die Synthese von NCMC-Heterostrukturen, da er die streng kontrollierte Umgebung schafft, die erforderlich ist, um Vorläufermaterialien in funktionelle Materialien umzuwandeln, ohne sie zu zersetzen. Durch die Aufrechterhaltung einer inerten Atmosphäre während eines zweistufigen Temperaturanstiegs (bei 650 °C und 850 °C) treibt der Prozess die Umwandlung von Molybdänoxiden in Molybdäncarbide voran und verhindert gleichzeitig die Zerstörung der Kohlenstoffquelle und die Oxidation metallischer Komponenten.

Der Röhrenofen fungiert als schützender Reaktor, der Hochtemperatur-Karbonisierung und Phasentransformationen ermöglicht. Ohne die Argon-Schutzatmosphäre würde die Kohlenstoffmatrix oxidieren und verbrennen, und die präzise chemische Reduktion, die zur Bildung leitfähiger Carbide erforderlich ist, würde fehlschlagen.

Schaffung einer chemisch inerten Umgebung

Die Rolle des Argonflusses

Die Hauptfunktion der Argonatmosphäre besteht darin, reaktive Gase aus der Ofenkammer zu verdrängen.

Durch die Entfernung von Sauerstoff und Feuchtigkeit schafft der Argonfluss eine chemisch inerte "Decke" um das Material. Dies stellt sicher, dass die im Inneren ablaufenden chemischen Reaktionen ausschließlich durch die thermische Energie und die Vorläufermaterialien angetrieben werden und nicht durch atmosphärische Verunreinigungen.

Verhinderung der Oxidation der Kohlenstoffquelle

NCMC-Heterostrukturen sind stark auf eine leitfähige Kohlenstoffmatrix angewiesen.

In Gegenwart von Sauerstoff würden hohe Temperaturen dazu führen, dass die Kohlenstoffquelle verbrennt und effektiv als Kohlendioxid verschwindet. Die Argonatmosphäre bewahrt den Kohlenstoff und ermöglicht es ihm, das strukturelle Rückgrat des Verbundwerkstoffs zu bilden.

Vorantreiben präziser chemischer Umwandlungen

Umwandlung von Molybdänoxiden in Carbide

Der Röhrenofen ermöglicht einen spezifischen, programmierten Temperaturanstieg, der komplexe Phasenänderungen erleichtert.

Insbesondere wandelt die Wärmebehandlung Molybdänoxide aus dem Vorläufermaterial (NiCo-BTC@MoO3) in Molybdäncarbide (Mo2C/MoC) um. Diese Umwandlung ist entscheidend für die elektrochemische Leistung der endgültigen Heterostruktur.

Gleichmäßige Verteilung von Metallen

Über die einfache Umwandlung hinaus steuert der Prozess, wie sich die Metalle innerhalb der Struktur ablagern.

Der restriktive Karbonisierungsprozess stellt sicher, dass Nickel und Kobalt nicht zufällig verklumpen. Stattdessen werden sie gleichmäßig in der leitfähigen Kohlenstoffmatrix verteilt, was für die Maximierung der aktiven Oberfläche des Materials von entscheidender Bedeutung ist.

Verständnis der Kompromisse

Empfindlichkeit gegenüber Gasreinheit

Obwohl der Röhrenofen effektiv ist, ist die "inere" Umgebung nur so gut wie die Gaszufuhr und die Dichtigkeit des Systems.

Wenn die Argonzufuhr keine hohe Reinheit aufweist oder wenn das Rohr undicht ist, ist die Schutzatmosphäre beeinträchtigt. Selbst Spuren von Sauerstoff bei 850 °C können zu Oberflächenoxidation von Nickel und Kobalt führen und die Leitfähigkeit des Materials beeinträchtigen.

Steifigkeit des thermischen Profils

Der Prozess basiert auf einem spezifischen zweistufigen Heizprofil (650 °C und 850 °C).

Dies ist eine starre Anforderung. Abweichungen von diesen spezifischen Sollwerten können zu unvollständiger Umwandlung (wobei Oxide zurückbleiben) oder übermäßiger Sinterung (Reduzierung der Oberfläche) führen, was bedeutet, dass die Ausrüstung eine präzise thermische Regelung haben muss.

Die richtige Wahl für Ihr Ziel treffen

Um die erfolgreiche Synthese von NCMC-Heterostrukturen zu gewährleisten, wenden Sie diese Prinzipien auf Ihr experimentelles Design an:

- Wenn Ihr Hauptaugenmerk auf der Leitfähigkeit des Materials liegt: Stellen Sie sicher, dass der Argonfluss kontinuierlich ist und die Temperatur die vollen 850 °C erreicht, um eine vollständige Karbonisierung und Carbidsbildung zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf struktureller Uniformität liegt: Halten Sie sich strikt an die programmierte Temperaturrampe, damit sich Nickel und Kobalt gleichmäßig verteilen, ohne zu agglomerieren.

Der Erfolg dieser Synthese beruht nicht nur auf hoher Hitze, sondern auf dem absoluten Ausschluss von Sauerstoff, damit die Chemie von Kohlenstoff und Carbiden Gestalt annehmen kann.

Zusammenfassungstabelle:

| Prozessmerkmal | Funktionale Rolle | Kritisches Ergebnis |

|---|---|---|

| Argonatmosphäre | Verdrängt Sauerstoff/Feuchtigkeit | Verhindert Kohlenstoffverbrennung & Metalloxidation |

| Stufe 1 (650 °C) | Anfängliche Karbonisierung | Strukturelle Stabilisierung der Kohlenstoffmatrix |

| Stufe 2 (850 °C) | Phasentransformation | Umwandlung von Oxiden in Molybdäncarbide (Mo2C/MoC) |

| Thermische Uniformität | Kontrollierte Metallverteilung | Verhindert Ni/Co-Klumpenbildung; maximiert aktive Oberfläche |

Verbessern Sie Ihre Materialsynthese mit KINTEK Präzision

Die Erzielung der perfekten NCMC-Heterostruktur erfordert absolute atmosphärische Kontrolle und thermische Genauigkeit. KINTEK bietet branchenführende Röhren-, Vakuum- und CVD-Systeme, die den strengsten Forschungsstandards entsprechen. Mit Unterstützung von Experten in F&E und spezialisierter Fertigung bieten unsere Öfen den präzisen Gasfluss und die mehrstufige Temperaturprogrammierung, die für empfindliche Karbonisierungs- und Carbids-Umwandlungsprozesse unerlässlich sind.

Bereit, Ihre Hochtemperatur-Laboranwendungen zu optimieren? Kontaktieren Sie noch heute unsere technischen Experten, um unsere anpassbaren Ofenlösungen zu erkunden, die auf Ihre einzigartigen Forschungsbedürfnisse zugeschnitten sind.

Visuelle Anleitung

Referenzen

- Muhammad Ahsan Naseeb, Amir Waseem. Molybdenum carbide supported metal–organic framework-derived Ni, Co phosphosulphide heterostructures as efficient OER and HER catalysts. DOI: 10.1039/d5na00510h

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- 1400℃ Muffelofen Ofen für Labor

- 1200℃ geteilter Rohrofen Labor-Quarzrohrofen mit Quarzrohr

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

Andere fragen auch

- Was sind die aktuellen Markttrends für 70-mm-Rohröfen? Entdecken Sie die wichtigsten Treiber in den Bereichen Automatisierung und High-Tech-Anwendungen

- Wie ermöglicht ein Röhrenofen eine präzise Steuerung während der CVD? Beherrschung der Stöchiometrie und Phasreinheit

- Welche Arten von Produktionsprozessen profitieren von der thermischen Gleichmäßigkeit von Rohröfen? Steigern Sie die Präzision bei der Materialverarbeitung

- Was ist die Rolle von Horizontalöfen bei der Batterieherstellung? Erzielen Sie präzise thermische Verarbeitung für überlegene Batterie-Performance

- Warum ist ein Inertgas-Zuführsystem für einen Rohrofen unerlässlich? Entwicklung von Hochleistungs-Biokohle

- Warum ist es notwendig, Quarzrohre für NiPS3-Kristalle zu evakuieren und zu versiegeln? Master CVT Präzision & Reinheit

- Warum wird ein Hochtemperatur-Rohröfen für die In-situ-Reduktion von NiO/Al2O3-Katalysatoren verwendet? Optimieren Sie Ihre Laborergebnisse

- Welche Rolle spielt ein Drei-Zonen-Rohrofen bei der Umwandlung von 6FDA-TFDB-x-Vorläufern? Präzisions-CMS-Membrankarbonisierung