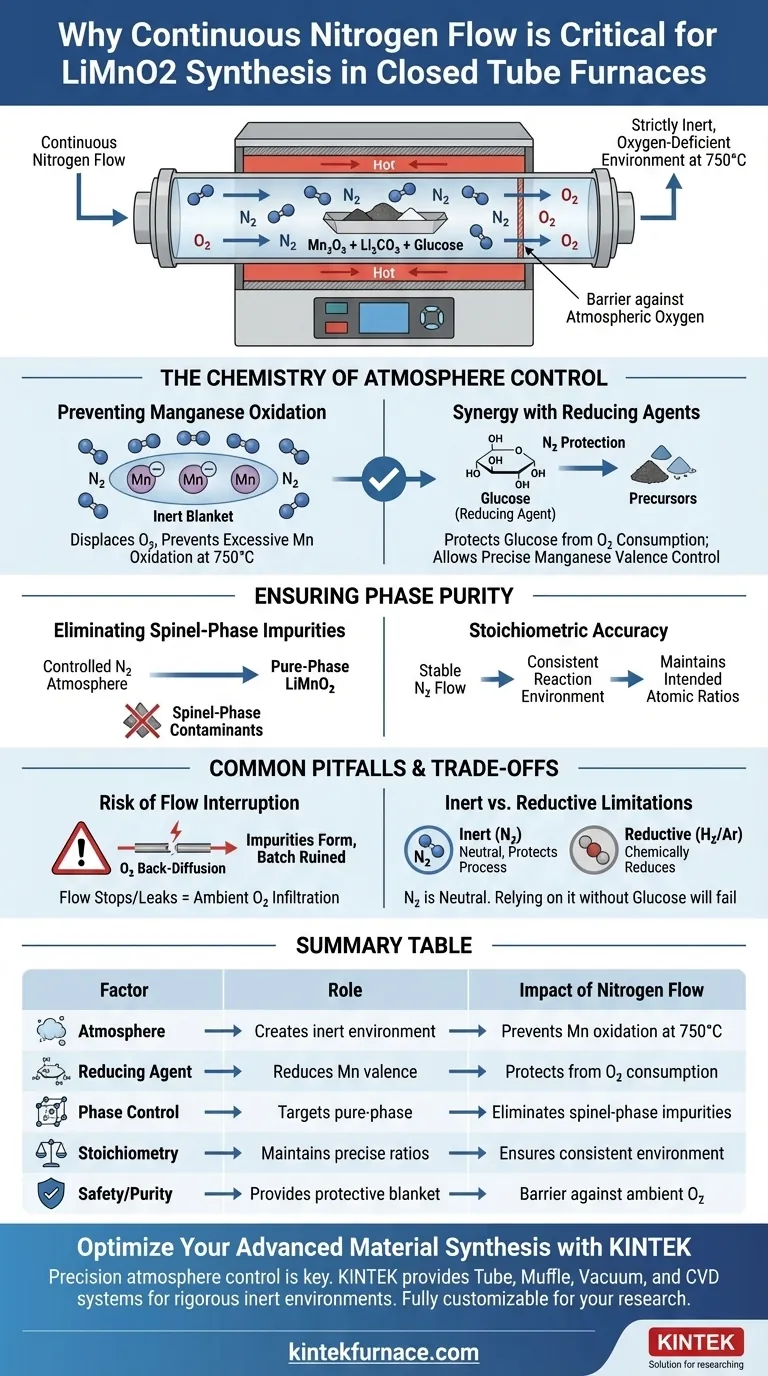

Ein kontinuierlicher Stickstoffstrom ist entscheidend für die Schaffung einer streng inerten, sauerstoffarmen Umgebung im geschlossenen Rohrofen. Diese Schutzatmosphäre verhindert die übermäßige Oxidation von Manganionen während der Synthesestufe bei 750 °C und gewährleistet die erfolgreiche Bildung von LiMnO2 in Reinform.

Die Kernfunktion des Stickstoffstroms besteht darin, als Barriere gegen atmosphärischen Sauerstoff zu wirken. Durch die Aufrechterhaltung einer sauerstoffarmen Umgebung können Sie dem Reduktionsmittel (Glukose) die präzise Kontrolle des Mangan-Valenzzustands ermöglichen und die Bildung unerwünschter Verunreinigungen verhindern.

Die Chemie der Atmosphärenkontrolle

Verhinderung der Manganoxidation

Bei hohen Temperaturen, insbesondere um 750 °C, sind Manganionen sehr anfällig für übermäßige Oxidation, wenn sie Luft ausgesetzt sind.

Kontinuierlicher Stickstoffstrom verdrängt Sauerstoff im Rohr und bildet eine inerte "Schutzschicht" um die Reaktanten. Diese Verhinderung der Oxidation ist die grundlegende Voraussetzung für die Synthese des richtigen Materials.

Synergie mit Reduktionsmitteln

Stickstoff allein sorgt für die inerte Umgebung, aber die chemische Umwandlung beruht darauf, dass Glukose als Reduktionsmittel wirkt.

Die Stickstoffatmosphäre stellt sicher, dass die Glukose ausschließlich mit den Vorläufermaterialien (Mn2O3 und Li2CO3) reagiert. Sie verhindert, dass die Glukose durch atmosphärischen Sauerstoff verbraucht wird, und bewahrt ihre reduzierende Wirkung für die Synthese von LiMnO2.

Gewährleistung der Phasereinheit

Eliminierung von Spinellphasen-Verunreinigungen

Das Hauptrisiko bei dieser Synthese ist die Bildung von Spinellphasen-Verunreinigungen, die entstehen, wenn Mangan überoxidiert wird.

Durch strenge Kontrolle der Atmosphäre erzwingt der Stickstoffstrom den Reaktionsweg in Richtung des gewünschten reinen Lithiummanganits. Diese strukturelle Präzision ist entscheidend für die elektrochemische Leistung des Endmaterials.

Stöchiometrische Genauigkeit

Damit die Reaktion zwischen Mn2O3 und Li2CO3 die richtige Stöchiometrie ergibt, müssen externe Variablen minimiert werden.

Ein stabiler Stickstoffstrom sorgt dafür, dass die Reaktionsumgebung während des gesamten Heizprozesses konstant bleibt. Diese Stabilität ermöglicht es den Vorläufern, genau zu reagieren und die beabsichtigten Atomverhältnisse im endgültigen Kristallgitter beizubehalten.

Häufige Fallstricke und Kompromisse

Das Risiko von Strömungsunterbrechungen

Das System beruht auf einem kontinuierlichen Strom; eine statische Stickstoffatmosphäre ist oft nicht ausreichend.

Wenn der Strom stoppt oder das Rohr nicht perfekt abgedichtet ist, kann Umgebungssauerstoff zurück in die heiße Zone diffundieren. Selbst Spuren von Sauerstoff bei 750 °C können die Bildung von Verunreinigungen auslösen und die Charge ruinieren.

Inerte vs. reduzierende Einschränkungen

Es ist wichtig, zwischen einer inerten Atmosphäre (Stickstoff) und einer reduzierenden Atmosphäre (wie H2/Ar, die für andere Vorläufer verwendet werden) zu unterscheiden.

Bei dieser speziellen Synthese ist Stickstoff neutral. Er reduziert das Mangan nicht selbst; er schützt lediglich den Prozess, damit die zugesetzte Glukose effektiv funktionieren kann. Sich auf Stickstoff ohne das richtige Reduktionsmittel zu verlassen, würde nicht zur Herstellung von LiMnO2 führen.

Die richtige Wahl für Ihr Ziel treffen

Um den Erfolg Ihrer Festkörpersynthese zu gewährleisten, stimmen Sie Ihre Prozesskontrollen auf Ihre Reinheitsanforderungen ab:

- Wenn Ihr Hauptaugenmerk auf Phasereinheit liegt: Stellen Sie sicher, dass der Stickstoffstrom vor Beginn des Aufheizens aktiv ist und bis zum vollständigen Abkühlen des Ofens fortgesetzt wird, um eine Reoxidation zu verhindern.

- Wenn Ihr Hauptaugenmerk auf Stöchiometrie liegt: Verifizieren Sie, dass Ihre Glukosekonzentration korrekt berechnet ist, da die Stickstoffatmosphäre auf dieses Mittel angewiesen ist, um das Mangan chemisch zu reduzieren.

Kontrollieren Sie die Atmosphäre rigoros, und Sie kontrollieren die Qualität Ihres endgültigen Vorläufers.

Zusammenfassungstabelle:

| Faktor | Rolle bei der LiMnO2-Synthese | Auswirkung des Stickstoffstroms |

|---|---|---|

| Atmosphäre | Schafft inerte/sauerstoffarme Umgebung | Verhindert übermäßige Mn-Oxidation bei 750 °C |

| Reduktionsmittel | Glukose reduziert Mangan-Valenz | Schützt Glukose vor Verbrauch durch atmosphärischen Sauerstoff |

| Phasensteuerung | Zielt auf reines Lithiummanganit ab | Eliminiert die Bildung von Spinellphasen-Verunreinigungen |

| Stöchiometrie | Aufrechterhaltung präziser Atomverhältnisse | Gewährleistet eine konsistente Reaktionsumgebung und Stabilität |

| Sicherheit/Reinheit | Bietet eine schützende Gasdecke | Wirkt als Barriere gegen die Diffusion von Umgebungssauerstoff |

Optimieren Sie Ihre fortschrittliche Material-Synthese mit KINTEK

Präzise Atmosphärenkontrolle ist der Unterschied zwischen reinem LiMnO2 und kontaminierten Chargen. KINTEK bietet branchenführende Rohr-, Muffel-, Vakuum- und CVD-Systeme, die speziell dafür entwickelt wurden, die strengen inerten Umgebungen aufrechtzuerhalten, die für kritische Forschungs- und Produktionsanwendungen erforderlich sind.

Unterstützt durch erstklassige F&E und Fertigung sind unsere Hochtemperaturöfen vollständig anpassbar, um Ihre einzigartigen stöchiometrischen und thermischen Anforderungen zu erfüllen. Lassen Sie nicht zu, dass atmosphärische Kontamination Ihre Ergebnisse beeinträchtigt.

Kontaktieren Sie KINTEK noch heute, um Ihre Syntheselösung anzupassen

Visuelle Anleitung

Referenzen

- Jing Zhu, Run-Min Yao. Synthesis of Porous Lithium Ion Sieve with High Purity for Li+ Adsorption. DOI: 10.3390/ma18102373

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1700℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- 1200℃ Kontrollierter Ofen mit Stickstoffatmosphäre

- Mesh Belt Ofen mit kontrollierter Atmosphäre Ofen mit inerter Stickstoffatmosphäre

- 1400℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

Andere fragen auch

- Warum ist ein Röhrenwiderstandsofen mit Argon für TiO2 und Nickel-Schaum notwendig? Schutz des Substrats und der Leitfähigkeit

- Was ist der Zweck eines Zwei-Zonen-Röhrenofens für die Selenidierung von Nanopartikeln? Präzise Dampfsteuerung erreichen

- Welche Rollen spielen ein Vakuumrohr-Ofen und eine CCD-Kamera beim Hochtemperatur-Benetzungstest? Wichtige Erkenntnisse

- Was ist die Hauptfunktion eines Hochtemperatur-Rohrofens für die Umwandlung von Ce-MOF in CeO2? Leitfaden zur Präzisions-Nano-Technik

- Welche Rolle spielt eine Röhrenofen bei der CVD-Züchtung von Kohlenstoffnanoröhren? Hochreine CNT-Synthese erzielen

- Wie verbessert die Verwendung eines Röhrenofens Cellulose-Amin-Materialien? Erschließen Sie überlegene Porosität und Oberfläche

- Welche kritischen Bedingungen bietet eine Hochtemperatur-Rohröfen für Ti–Nb–Si-Legierungen? Meistern Sie den Sintererfolg

- Wie erreicht eine Mehrzonen-Rohröfen präzise Temperaturgradientenkontrolle? Master MoS2 Isotopen-Einkristallsynthese