Im Kern sind Rohröfen mit Fallstrecke unverzichtbar, da sie extrem hohe Temperaturen einzigartig mit präziser Kontrolle über die Prozessatmosphäre und die Heizdauer kombinieren. Dieses Design ermöglicht es Forschern und Ingenieuren, schnelle Hochtemperaturprozesse – wie Verbrennung oder Vergasung – genau im kleinen, beherrschbaren Maßstab zu simulieren und zu untersuchen.

Der wahre Wert eines Rohrofens mit Fallstrecke liegt nicht nur in seiner Fähigkeit, heiß zu werden, sondern in seiner Kraft, jede kritische Variable zu isolieren und zu kontrollieren. Er wandelt komplexe, großtechnische Phänomene in ein wiederholbares und beobachtbares Laborexperiment um.

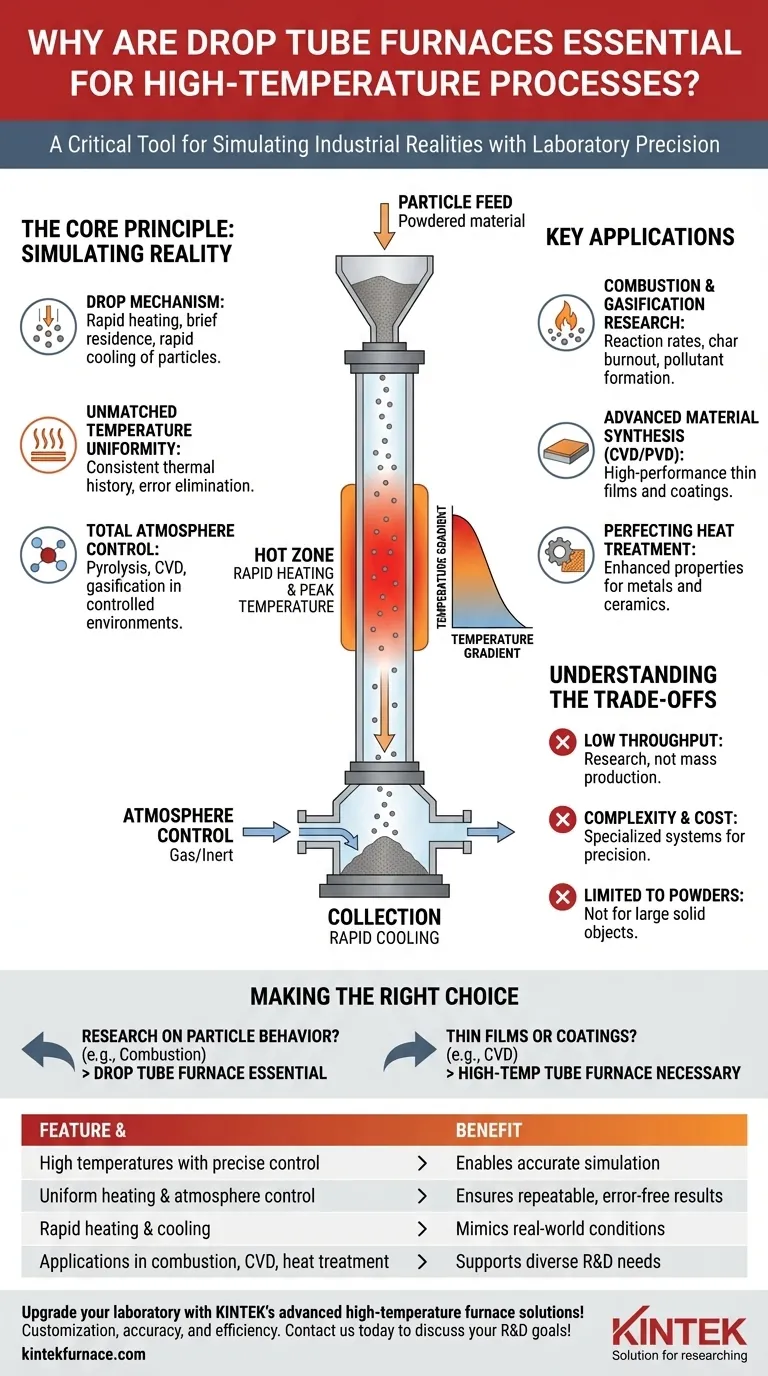

Das Kernprinzip: Präzise Simulation der Realität

Das Design eines Rohrofens mit Fallstrecke ist trügerisch einfach, aber gerade diese Einfachheit verleiht ihm seine Stärke. Es handelt sich im Grunde um ein vertikales Rohr, das auf ein bestimmtes Temperaturprofil erhitzt wird.

Der „Fall“-Mechanismus

Der Schlüssel zu seiner Funktion ist der „Fall“. Kleine Partikel eines Materials – wie Kohle, Biomasse oder eine chemische Substanz in Pulverform – werden oben in das erhitzte Rohr fallen gelassen.

Während sie fallen, erfahren die Partikel eine extrem schnelle Erhitzung, eine kurze Verweilzeit bei einer Spitzentemperatur und dann eine schnelle Abkühlung, wenn sie die heiße Zone verlassen und gesammelt werden. Dies ahmt perfekt die Bedingungen nach, denen Partikel in großen industriellen Brennern, Vergasern oder Reaktoren ausgesetzt sind.

Unübertroffene Temperaturhomogenität

Die lange, beheizte Rohrkammer, bekannt als „Heißzone“, ist so konstruiert, dass sie eine außergewöhnlich gleichmäßige und stabile Temperatur liefert.

Diese Gleichmäßigkeit ist entscheidend. Sie stellt sicher, dass jedes durch den Ofen fallende Partikel genau die gleiche thermische Geschichte erfährt, wodurch Temperaturschwankungen als Fehlerquelle eliminiert werden und hochkonsistente und reproduzierbare Ergebnisse erzielt werden.

Vollständige Atmosphärenkontrolle

Da der Prozess innerhalb eines versiegelten Rohres stattfindet, haben die Bediener die vollständige Kontrolle über die gasförmige Umgebung.

Dies ermöglicht Prozesse, die an der offenen Luft unmöglich sind. Forscher können Pyrolyse in einer inerten (sauerstofffreien) Atmosphäre durchführen, die Vergasung mit kontrollierten Mengen an Dampf und Sauerstoff untersuchen oder die chemische Gasphasenabscheidung (CVD) in einer Hochvakuumumgebung durchführen, um fortschrittliche Beschichtungen zu erzeugen.

Wichtige Anwendungen, die durch Ofenfunktionen ermöglicht werden

Die einzigartige Kombination aus schneller Erhitzung und Umgebungssteuerung macht Rohröfen mit Fallstrecke für mehrere fortschrittliche Anwendungen unverzichtbar.

Weiterentwicklung der Verbrennungs- und Vergasungsforschung

Rohröfen mit Fallstrecke sind der Goldstandard für die Untersuchung des Verhaltens fester Brennstoffe. Durch die Analyse der Partikel vor und nach ihrem Fall können Forscher Reaktionsgeschwindigkeiten, die Effizienz der Koksverbrennung und die Schadstoffbildung unter präzise kontrollierten Bedingungen bestimmen.

Ermöglichung der fortschrittlichen Materialsynthese

Verfahren wie CVD und physikalische Gasphasenabscheidung (PVD) werden zur Herstellung von Hochleistungsdünnschichten und -beschichtungen eingesetzt. Diese Prozesse erfordern eine Hochtemperatur-, sauerstofffreie Umgebung, um funktionale Schichten auf ein Substrat abzuscheiden – eine Aufgabe, für die ein Hochtemperatur-Rohrofen perfekt geeignet ist.

Perfektionierung der Wärmebehandlung

Die präzise Temperatur- und Atmosphärenkontrolle, die Rohröfen bieten, ist entscheidend für die Verbesserung der Eigenschaften von Materialien wie Metallen und Keramiken. Diese Behandlungen können Härte, Haltbarkeit und andere kritische Eigenschaften mit hoher Zuverlässigkeit verbessern.

Verständnis der Kompromisse

Obwohl leistungsstark, ist der Rohrofen mit Fallstrecke ein spezialisiertes Werkzeug mit spezifischen Einschränkungen. Ihr Verständnis ist der Schlüssel zu seiner korrekten Anwendung.

Der Durchsatz ist für die Forschung, nicht für die Produktion

Das Design ist inhärent auf geringen Durchsatz ausgelegt. Es ist für die Untersuchung kleiner Materialchargen mit hoher Präzision gedacht, nicht für die großtechnische industrielle Fertigung. Sein Wert liegt in der Generierung von Daten und der Optimierung von Prozessen, nicht in der Massenproduktion.

Höhere Komplexität und Kosten

Die für präzise Temperaturprofile, Gasführung und Partikelfütterung erforderlichen Systeme machen diese Öfen komplexer und teurer als einfachere Muffel- oder Kammeröfen. Es handelt sich um hochentwickelte wissenschaftliche Instrumente.

Beschränkt auf Pulver und kleine Partikel

Der „Fall“-Mechanismus ist nur für Materialien effektiv, die als Pulver oder ein Strom feiner Partikel verarbeitet werden können. Er ist nicht geeignet für die Wärmebehandlung großer, fester Objekte oder Komponenten.

Die richtige Wahl für Ihren Prozess treffen

Die Entscheidung, ob ein Rohrofen mit Fallstrecke das richtige Werkzeug ist, hängt vollständig von Ihrem primären Ziel ab.

- Wenn Ihr Hauptaugenmerk auf der Erforschung des Partikelverhaltens liegt (z. B. Verbrennung, Pyrolyse): Der Rohrofen mit Fallstrecke ist das unverzichtbare Werkzeug zur Simulation industrieller Reaktionsbedingungen mit Präzision auf Laborniveau.

- Wenn Ihr Hauptaugenmerk auf der Entwicklung von Dünnschichten oder Beschichtungen liegt (z. B. CVD): Ein Hochtemperatur-Rohrofen (oft in horizontaler Konfiguration) ist aufgrund seiner absoluten Atmosphärenkontrolle erforderlich.

- Wenn Ihr Hauptaugenmerk auf der Wärmebehandlung von Bauteilen in der Masse liegt: Ein einfacherer und kapazitätsstärkerer Kammer- oder Muffelofen wird die praktischere und kostengünstigere Lösung sein.

Letztendlich dient der Rohrofen mit Fallstrecke als entscheidende Brücke zwischen theoretischem Verständnis und realer industrieller Leistung.

Zusammenfassungstabelle:

| Merkmal | Vorteil |

|---|---|

| Hohe Temperaturen mit präziser Kontrolle | Ermöglicht genaue Simulation industrieller Prozesse |

| Gleichmäßige Heizung und Atmosphärenkontrolle | Stellt reproduzierbare, fehlerfreie Ergebnisse sicher |

| Schnelle Erwärmung und Abkühlung | Simuliert reale Bedingungen für Partikelstudien |

| Anwendungen in Verbrennung, CVD und Wärmebehandlung | Unterstützt vielfältige Forschungs- und Entwicklungsanforderungen |

Werten Sie Ihr Labor mit den fortschrittlichen Hochtemperatur-Ofenlösungen von KINTEK auf! Durch die Nutzung hervorragender F&E- und Inhouse-Fertigung bieten wir Rohröfen mit Fallstrecke und andere Systeme wie Muffel-, Rohr-, Dreh-, Vakuum- & Atmosphärenöfen sowie CVD/PECVD-Systeme an. Unsere tiefgreifende Anpassungsfähigkeit stellt die präzise Abstimmung auf Ihre einzigartigen experimentellen Anforderungen sicher und steigert die Genauigkeit und Effizienz bei Verbrennung, Materialsynthese und mehr. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre Hochtemperatur-Forschungs- und Entwicklungsziele unterstützen können!

Visuelle Anleitung

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

- Geteilter Multi-Heizzonen-Drehrohrofen Drehrohrofen

- Vertikaler Labor-Quarz-Rohrofen Rohrofen

Andere fragen auch

- Was sind die wichtigsten betrieblichen Überlegungen bei der Verwendung eines Labortiegelofens? Beherrschen Sie Temperatur, Atmosphäre und Sicherheit

- Wie erreicht ein vertikales Rohrofen eine präzise Temperaturregelung? Entriegeln Sie überlegene thermische Stabilität für Ihr Labor

- Was ist ein Beispiel für ein Material, das mit einem Rohrofen hergestellt wird? Präzise Materialherstellung meistern

- Welche Rolle spielt ein Laborrohr-Ofen bei der Karbonisierung von LCNSs? Erreichen Sie 83,8 % Effizienz

- Warum wird ein Rohröfen für die Wärmebehandlung von S/C-Komposit-Kathodenmaterialien verwendet? Optimierung der Batteriestabilität