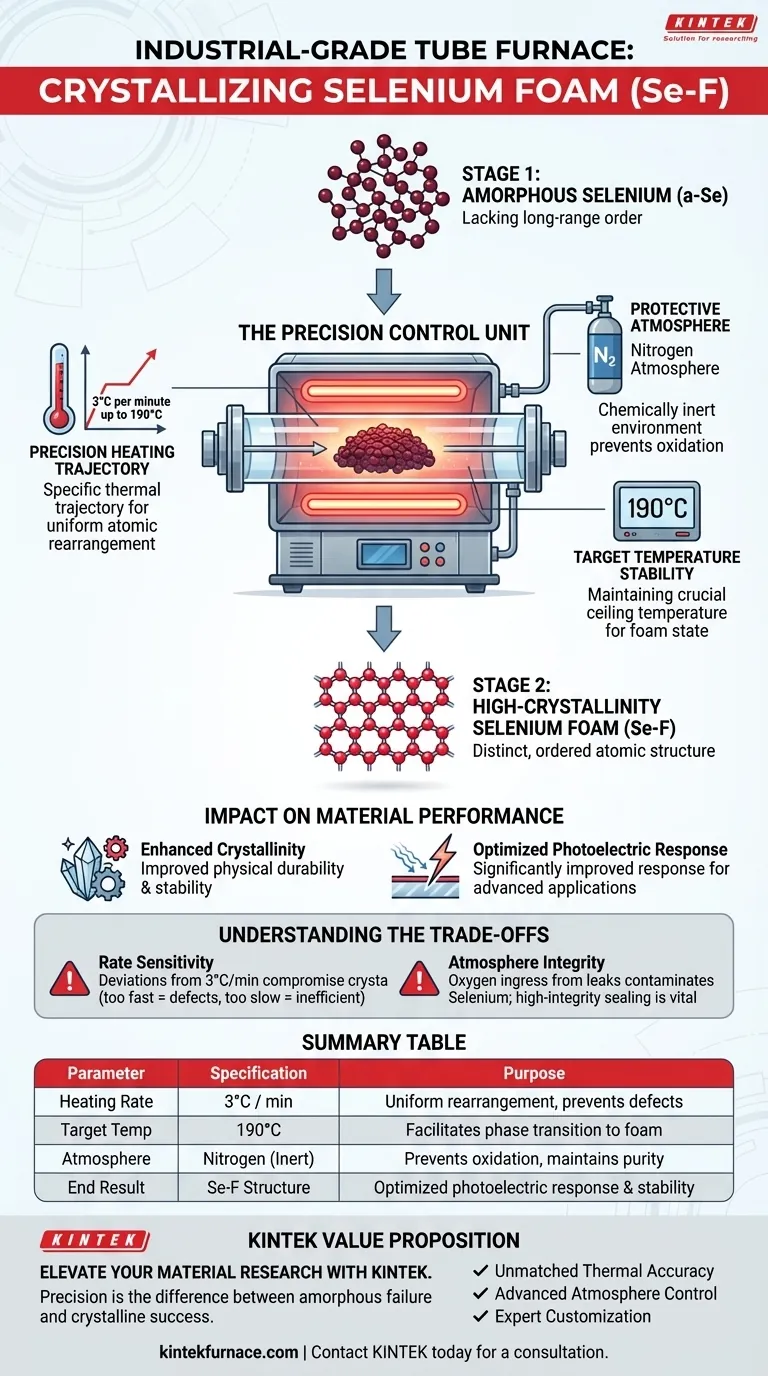

Ein industrieller Röhrenofen fungiert als Präzisionssteuereinheit, die für die Umwandlung von amorphen Selen (a-Se)-Filmen in Selen-Schaum (Se-F) mit hoher Kristallinität erforderlich ist. Dieses Gerät bietet eine spezifische thermische Trajektorie – eine Heizrate von 3 °C pro Minute bis 190 °C – unter Stickstoffatmosphäre, um die atomare Umlagerung zu erleichtern und die photoelektrischen Eigenschaften des Materials zu verbessern.

Der Röhrenofen ist nicht nur eine Wärmequelle; er ist ein Instrument der strukturellen Definition. Durch strenge Kontrolle der Umgebung und der Heizrate treibt er die spezifische atomare Umlagerung an, die erforderlich ist, um aus leistungsschwachen amorphen Filmen hochreaktiven kristallinen Schaum zu machen.

Die Mechanik der Transformation

Von amorph zu kristallin

Der Kristallisationsprozess beginnt mit amorphem Selen (a-Se), einem Material, dem eine definierte langreichweitige Ordnung fehlt.

Um funktionellen Selen-Schaum herzustellen, muss das Material einen Phasenübergang durchlaufen. Der Röhrenofen liefert die thermische Energie, die erforderlich ist, um die amorphen Bindungen zu brechen und dem Material die Rekonstruktion zu ermöglichen.

Erleichterung der atomaren Umlagerung

Wärme ermöglicht es den Selenatomen, sich zu bewegen und sich in einem strukturierten Gitter auszurichten.

Der Ofen stellt sicher, dass diese atomare Umlagerung gleichmäßig erfolgt. Dieser Übergang wandelt den ungeordneten Film in eine kristalline Struktur von hoher Qualität um.

Präzise Umgebungssteuerung

Die kritische Heiztrajektorie

Der Erfolg hängt von der Geschwindigkeit der Temperaturänderung ab, nicht nur von der Endtemperatur.

Die primäre Referenz gibt eine spezifische Heizrate von 3 Grad Celsius pro Minute an. Abweichungen von dieser Rampenrate können zu ungleichmäßiger Kristallisation oder strukturellen Defekten führen.

Stabilität der Zieltemperatur

Der Prozess zielt auf eine präzise Obergrenzentemperatur von 190 Grad Celsius ab.

Das Erreichen und Halten dieser Temperatur ist entscheidend dafür, dass das Material seinen endgültigen "Schaum"-Zustand erreicht. Die Fähigkeit des Röhrenofens, diese Temperatur stabil zu halten, stellt sicher, dass die Reaktion im gesamten Probenmaterial abgeschlossen ist.

Atmosphärenmanagement

Die Wärmebehandlung muss in einer chemisch inerten Umgebung erfolgen.

Der Ofen arbeitet unter einer geschützten Stickstoffatmosphäre. Dies verhindert Oxidation und stellt sicher, dass das Selen nur mit der thermischen Energie interagiert und die Reinheit des Endprodukts Schaum bewahrt.

Auswirkungen auf die Materialleistung

Verbesserte Kristallinität

Das primäre Ergebnis dieses kontrollierten Prozesses ist "hoch-kristalliner" Selen-Schaum.

Ein hoher Kristallinitätsgrad bedeutet, dass die atomare Struktur deutlich und geordnet ist. Dies beeinflusst direkt die physikalische Haltbarkeit und Stabilität des Materials.

Optimierte photoelektrische Reaktion

Die strukturellen Veränderungen bestimmen die funktionellen Eigenschaften des Materials.

Durch die Verfeinerung der Mikrostruktur durch präzise Erwärmung verbessert der Ofen die photoelektrische Reaktionsleistung erheblich. Dies macht das endgültige Se-F für fortschrittliche Anwendungen geeignet, bei denen die elektrische Reaktion auf Licht entscheidend ist.

Verständnis der Kompromisse

Empfindlichkeit gegenüber Ratenvariationen

Die spezifische Rate von 3 °C pro Minute fungiert sowohl als Einschränkung als auch als Merkmal.

Wenn der Ofen diese präzise Rampenrate nicht einhalten kann, kann die Kristallinität beeinträchtigt werden. Schnelleres Aufheizen könnte amorphe Defekte einschließen, während langsameres Aufheizen ineffizient sein könnte.

Abhängigkeit von der Atmosphärenintegrität

Der Prozess ist stark auf die Stickstoffabdichtung angewiesen.

Wenn der Röhrenofen Lecks oder eine schlechte Gasflusskontrolle aufweist, kann Sauerstoffeintritt das Selen kontaminieren. Diese Abhängigkeit macht die Qualität der Dichtungsmechanismen des Ofens genauso wichtig wie seine Heizelemente.

Die richtige Wahl für Ihr Ziel treffen

Um die Qualität Ihres Selen-Schaums zu maximieren, müssen Sie die Fähigkeiten des Ofens mit Ihren spezifischen Verarbeitungsanforderungen abstimmen.

- Wenn Ihr Hauptaugenmerk auf Materialreinheit liegt: Priorisieren Sie einen Ofen mit hochintegrierter Vakuumdichtung, um die Stickstoffatmosphäre aufrechtzuerhalten und Oxidation während der atomaren Umlagerung zu verhindern.

- Wenn Ihr Hauptaugenmerk auf struktureller Konsistenz liegt: Stellen Sie sicher, dass der Ofenregler die Rampenrate von 3 °C/min strikt einhalten kann, um eine gleichmäßige Kristallinität über die gesamte Probe zu gewährleisten.

Die präzise Kontrolle der thermischen Umgebung ist der entscheidende Faktor, um Hochleistungseigenschaften aus rohen Selenmaterialien zu gewinnen.

Zusammenfassungstabelle:

| Parameter | Spezifikation | Zweck bei der Selenkristallisation |

|---|---|---|

| Heizrate | 3°C pro Minute | Gewährleistet gleichmäßige atomare Umlagerung & verhindert Defekte |

| Zieltemperatur | 190°C | Erleichtert den Phasenübergang zu hoch-kristallinem Schaum |

| Atmosphäre | Stickstoff (Inert) | Verhindert Oxidation und erhält die Materialreinheit |

| Endergebnis | Se-F-Struktur | Optimierte photoelektrische Reaktion und strukturelle Stabilität |

Erweitern Sie Ihre Materialforschung mit KINTEK

Präzision ist der Unterschied zwischen amorphem Versagen und kristallinem Erfolg. Gestützt auf Experten-F&E und Fertigung bietet KINTEK Hochleistungs-Röhren-, Muffel-, Dreh-, Vakuum- und CVD-Systeme – alle vollständig anpassbar, um die strengen Anforderungen der Selen-Schaumproduktion und anderer fortschrittlicher Laborprozesse zu erfüllen.

Unser Wert für Sie:

- Unübertroffene thermische Genauigkeit: Halten Sie strenge Rampenraten (wie 3 °C/min) für perfekte strukturelle Definition ein.

- Fortschrittliche Atmosphärenkontrolle: Hochintegrierte Abdichtung für reine Stickstoffumgebungen.

- Expertenanpassung: Maßgeschneiderte Hochtemperatur-Ofenlösungen für einzigartige Materialanwendungen.

Bereit, Ihre photoelektrische Materialleistung zu optimieren? Kontaktieren Sie KINTEK noch heute für eine Beratung und lassen Sie unser technisches Team den idealen Ofen für Ihre spezifischen Bedürfnisse bauen.

Visuelle Anleitung

Referenzen

- Yuxin Huang, Pingping Yu. CNT:TiO2-Doped Spiro-MeOTAD/Selenium Foam Heterojunction for High-Stability Self-Powered Broadband Photodetector. DOI: 10.3390/nano15120916

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- 1400℃ Muffelofen Ofen für Labor

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

Andere fragen auch

- Was ist die Kernfunktion eines Rohröfen bei der EN-LCNF-Synthese? Präzise Nanosheet-Frameworks freischalten

- Was sind die Hauptvorteile der Verwendung eines Drehrohrofens? Erreichen Sie dynamische, gleichmäßige Erwärmung für Pulver

- Wie gewährleistet ein Laborrohr-Ofen die strukturelle Stabilität und Qualität von Hartkohlenstoff? Experte für Karbonisierung

- Was ist die Bedeutung der Verwendung eines Vakuumrohr-Ofens für Fe3Al-Pulver? Optimierung der magnetischen Phasenübergänge

- Wie erleichtert eine hochpräzise Röhrenofenanlage mit Argonatmosphäre die Einstellung der Oberflächenrauheit von Kupferfolien?

- Wie stellt ein Tischrohr-Ofen die Qualität von Siliziumnitrid-Grünkörpern sicher? Präzision beim Entbindern meistern

- Was sind die gemeinsamen Merkmale der Heizkammer in einem horizontalen Rohrofen? Erreichen Sie eine präzise Temperaturregelung für Ihr Labor

- Wie funktioniert ein experimenteller Vakuumofen mit Röhren? Präzise Wärmebehandlung in kontrollierten Umgebungen meistern