Ein Tischrohr-Ofen stellt die Qualität sicher, indem er eine präzise lineare Heizung und eine gleichmäßige Luftzirkulation liefert, um die Zersetzung organischer Binder wie Polyethylenimin zu kontrollieren. Diese stabile thermische Umgebung ermöglicht die langsame Freisetzung von flüchtigen Stoffen und Restfeuchtigkeit und verhindert eine schnelle Gasexpansion, die sonst zu internen Defekten führen würde.

Die Integrität eines Siliziumnitrid-Grünkörpers hängt vollständig von der Rate der Binderentfernung ab. Ein Tischrohr-Ofen bietet die kontrollierte Umgebung, die notwendig ist, um organische Materie zu zersetzen, ohne den Innendruck zu erzeugen, der zu strukturellem Versagen führt.

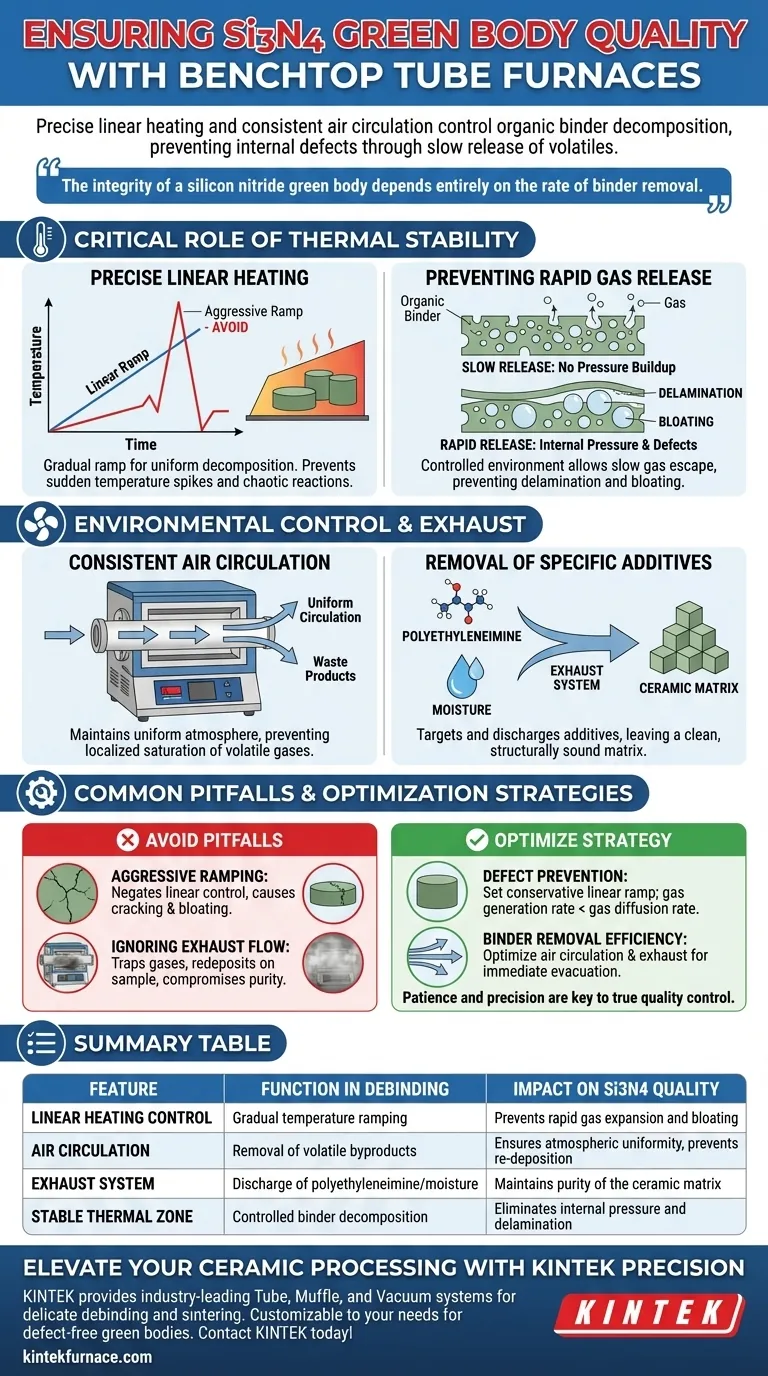

Die entscheidende Rolle der thermischen Stabilität

Präzise lineare Heizung

Die größte Herausforderung bei der Verarbeitung von Siliziumnitrid (Si3N4)-Grünkörpern ist die Empfindlichkeit organischer Zusatzstoffe gegenüber Hitze. Ein Tischrohr-Ofen nutzt ein präzises lineares Heizungsregelsystem, um die Temperatur schrittweise zu erhöhen.

Diese allmähliche Aufheizrate ermöglicht die gleichmäßige Zersetzung organischer Binder. Sie verhindert plötzliche Temperaturspitzen, die chaotische chemische Reaktionen im Material auslösen könnten.

Verhinderung schneller Gasfreisetzung

Wenn organische Materie zersetzt wird, verwandelt sie sich in Gas. Wenn die Temperatur zu schnell ansteigt, wird dieses Gas schneller erzeugt, als es aus der porösen Keramikstruktur entweichen kann.

Die stabile Temperaturregelung des Ofens stellt sicher, dass das Gas langsam freigesetzt wird. Dies verhindert direkt den Aufbau von Innendruck, der die Hauptursache für Delamination (Schichttrennung) und Blähungen (Blasenbildung) ist.

Umgebungssteuerung und Abluft

Gleichmäßige Luftzirkulation

Heizen ist nur die halbe Miete; die Entfernung der Abfallprodukte ist die andere. Der Ofen sorgt für eine gleichmäßige Luftzirkulation in der gesamten Heizzone.

Diese Zirkulation ist entscheidend für den Abtransport der Zersetzungsprodukte. Sie stellt sicher, dass die Atmosphäre um den Grünkörper herum gleichmäßig bleibt und verhindert eine lokale Sättigung mit flüchtigen Gasen.

Entfernung spezifischer Zusatzstoffe

Der Prozess ist speziell darauf ausgelegt, organische Zusatzstoffe wie Polyethylenimin und Restfeuchtigkeit zu entfernen.

Durch die effektive Ableitung dieser Elemente über ein Abluftsystem hinterlässt der Ofen eine saubere, strukturell stabile Keramikmatrix, die für die endgültige Sinterphase bereit ist.

Häufige Fallstricke, die es zu vermeiden gilt

Die Gefahr aggressiver Aufheizraten

Ein häufiger Fehler ist der Versuch, den Entbinderungsprozess durch Erhöhung der Aufheizrate zu beschleunigen.

Obwohl ein Rohr-Ofen hohe Temperaturen erreichen kann, negiert eine zu aggressive Wärmeanwendung die Vorteile der linearen Regelung. Dies führt fast unweigerlich zu genau den Defekten – Rissbildung und Blähungen –, die Sie zu verhindern versuchen.

Ignorieren des Abluftstroms

Wenn man sich nur auf die Temperatur verlässt, ohne eine ordnungsgemäße Abluftfunktion sicherzustellen, können Zersetzungsgase eingeschlossen werden.

Wenn das Abluftsystem verstopft ist oder die Luftzirkulation unzureichend ist, können flüchtige organische Stoffe auf der Probe wieder abgelagert werden oder eine unvorhersehbare chemische Umgebung schaffen, was die Reinheit des Siliziumnitrids beeinträchtigt.

Optimierung Ihrer Entbinderungsstrategie

Um die Qualität Ihrer Siliziumnitrid-Komponenten zu maximieren, stimmen Sie Ihre Ofeneinstellungen auf Ihre spezifischen Materialanforderungen ab.

- Wenn Ihr Hauptaugenmerk auf der Defektvermeidung liegt: Stellen Sie eine konservative lineare Aufheizrate ein, um sicherzustellen, dass die Rate der Gaserzeugung niemals die Rate der Gasdiffusion übersteigt.

- Wenn Ihr Hauptaugenmerk auf der Effizienz der Binderentfernung liegt: Stellen Sie sicher, dass die Luftzirkulations- und Abluftsysteme vollständig optimiert sind, um flüchtiges Polyethylenimin und Feuchtigkeit sofort abzuführen.

Echte Qualitätskontrolle in der Keramik beginnt mit der Geduld und Präzision, die während der Entbinderungsphase angewendet werden.

Zusammenfassungstabelle:

| Merkmal | Funktion beim Entbindern | Auswirkung auf die Si3N4-Qualität |

|---|---|---|

| Lineare Heizungsregelung | Schrittweise Temperaturerhöhung | Verhindert schnelle Gasexpansion und Blähungen |

| Luftzirkulation | Entfernung flüchtiger Nebenprodukte | Gewährleistet gleichmäßige Atmosphäre und verhindert Wiederablagerung |

| Abluftsystem | Abfuhr von Polyethylenimin/Feuchtigkeit | Erhält die Reinheit der Keramikmatrix |

| Stabile Heizzone | Kontrollierte Binderzersetzung | Eliminiert Innendruck und Delamination |

Verbessern Sie Ihre Keramikverarbeitung mit KINTEK Precision

Lassen Sie nicht zu, dass aggressive Heizung oder schlechte Abluft Ihre Siliziumnitrid-Komponenten beeinträchtigen. KINTEK bietet branchenführende Rohr-, Muffel- und Vakuumsysteme, die speziell für die empfindlichen Entbinderungs- und Sinterphasen entwickelt wurden. Unterstützt durch erstklassige F&E und Fertigung, sind unsere Labor-Hochtemperaturöfen vollständig anpassbar, um Ihre einzigartigen Materialanforderungen zu erfüllen und fehlerfreie Grünkörper sowie überlegene strukturelle Integrität zu gewährleisten.

Bereit, Ihre Entbinderungsstrategie zu optimieren? Kontaktieren Sie KINTEK noch heute, um sich mit unseren Experten zu beraten!

Visuelle Anleitung

Referenzen

- Masanori Horie, Rodney W. Trice. Slip casting porous silicon nitride for high‐temperature radar frequency radomes. DOI: 10.1111/ijac.70016

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

- 1400℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- 1200℃ Kontrollierter Ofen mit Stickstoffatmosphäre

Andere fragen auch

- Was ist das Funktionsprinzip eines vertikalen Rohrofen mit Wirbelschicht? Erreichen Sie eine überlegene Wärmebehandlungseffizienz

- Wie ermöglicht ein Hochtemperatur-Rohröfen die endgültige Keramisierung von EG/LTO-Verbundwerkstoffen? Experten-Einblicke

- Was sind die Vorteile eines Einkammer-Röhrenofens für die MoS2-Synthese? Gewährleistung von Gleichmäßigkeit und Reproduzierbarkeit

- Was ist die Funktion des Fünf-Zonen-Heizlayouts in einem Mehrzonen-DTF? Thermische Präzision bei der Verbrennung meistern

- Kann ein Vakuumrohrrohrofen mit kontrollierten Gasatmosphären verwendet werden? Ja, für präzise Hochtemperaturprozesse.

- Was ist der beabsichtigte Verwendungszweck des 3-Zonen-Rohrofen? Erzielen Sie präzise thermische Kontrolle für fortschrittliche Materialien

- Wie kann die Reinheit der Atmosphäre in einem Vakuumröhren-Experimentierofen erhöht werden? Beherrschen Sie das Vakuumspülen für makellose Ergebnisse

- Welche Bedeutung hat die flexible Atmosphärenkontrolle in einem Rohrofen?