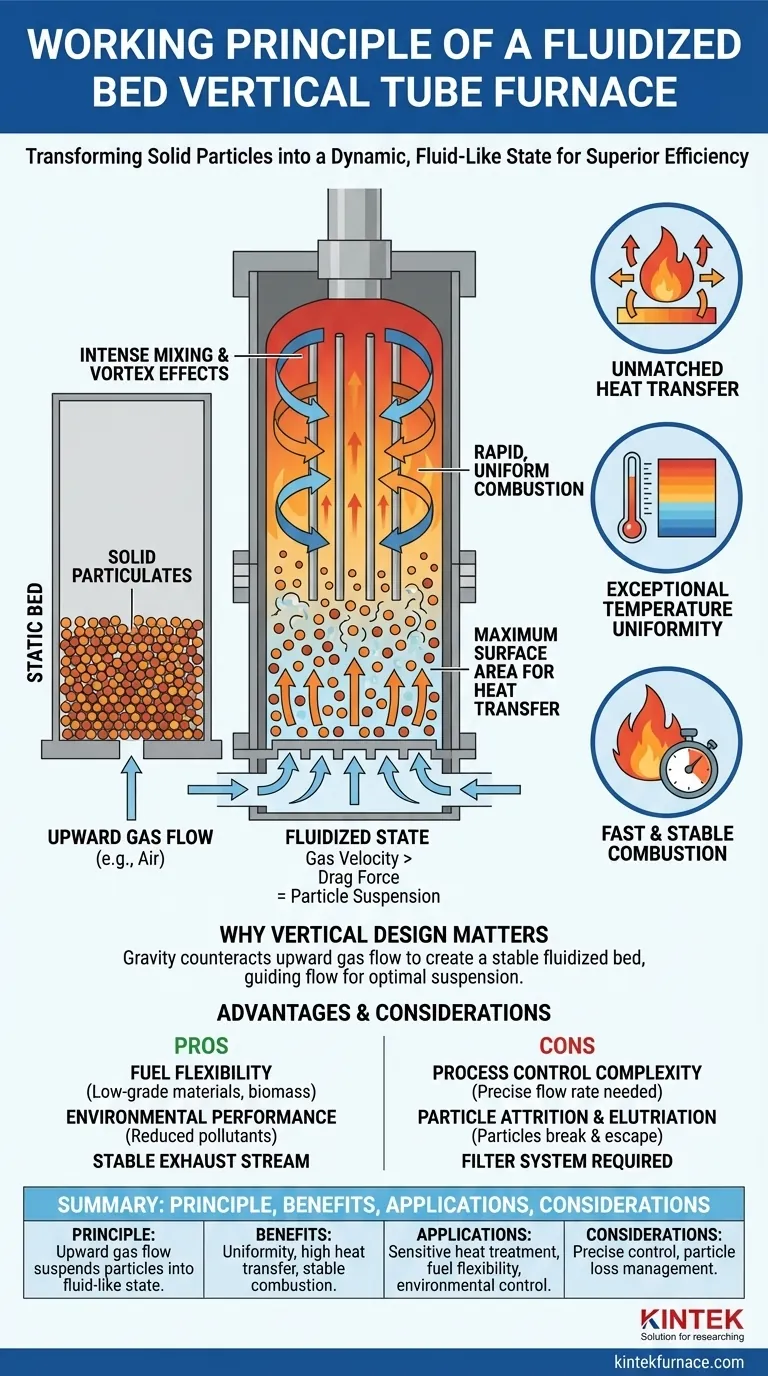

Im Kern beruht das Funktionsprinzip eines vertikalen Rohrofen mit Wirbelschicht auf dem kontrollierten Einsatz eines aufwärts gerichteten Gasstroms, um feste Brennstoffpartikel zu suspendieren und das statische Materialbett in einen dynamischen, flüssigkeitsähnlichen Zustand zu versetzen. Diese „Fluidisierung“ erzeugt einen außergewöhnlich engen Kontakt zwischen dem Gas und den festen Partikeln, was zu einer schnellen, gleichmäßigen und hochwirksamen Verbrennung oder Wärmebehandlung führt.

Die Kernbotschaft ist nicht nur, dass Partikel suspendiert werden, sondern dass diese Suspension das gesamte System – Gas und Feststoffe – dazu zwingt, sich wie eine kochende Flüssigkeit zu verhalten. Dieses flüssigkeitsähnliche Verhalten ist die Quelle seiner Hauptvorteile: unübertroffene Temperaturgleichmäßigkeit und dramatisch verbesserte Wärmeübertragungseffizienz.

Der Kernmechanismus: Vom Festbett zum fluidisierten Zustand

Um diesen Ofen zu verstehen, muss man zunächst das Prinzip der Fluidisierung verstehen. Es handelt sich um ein physikalisches, nicht um ein chemisches Phänomen, das die Art und Weise, wie Materialien interagieren, grundlegend verändert.

Die Rolle des aufwärts gerichteten Gasstroms

Der Prozess beginnt damit, dass ein Gas, wie beispielsweise Luft zur Verbrennung, nach oben durch eine Verteilerplatte am Boden der Ofenkammer gepresst wird. Dieses Gas strömt dann durch ein Bett aus festen Partikelmaterialien (wie Kohle, Biomasse oder Sand), das auf der Platte ruht.

Erreichen der Partikelsuspension

Wenn die Geschwindigkeit des Gases zunimmt, übt es eine nach oben gerichtete Sogkraft auf die festen Partikel aus. Wenn diese Kraft gleich der nach unten gerichteten Schwerkraft wird, werden die Partikel im Gasstrom suspendiert. Das gesamte Bett dehnt sich aus und beginnt sich zu bewegen, wobei es sich nicht mehr wie ein gepackter Feststoff verhält.

Das „flüssigkeitsähnliche“ Verhalten

Bei der richtigen Gasgeschwindigkeit weist das suspendierte Partikel-Gas-Gemisch die Eigenschaften einer Flüssigkeit auf. Es bildet Blasen, mischt sich intensiv und erzeugt starke „Wirbeleffekte“. Diese ständige Bewegung stellt sicher, dass jedes Partikel kontinuierlich dem Gasstrom ausgesetzt ist, was ein wesentlicher Unterschied zu statischen Öfen ist, bei denen das Gas möglicherweise nur über die Oberfläche des Materials strömt.

Warum dieses Design eine überlegene Leistung liefert

Die vertikale Struktur und die Wirbelschichttechnologie sind keine getrennten Merkmale; sie arbeiten zusammen, um eine hochwirksame Heizumgebung zu schaffen.

Unübertroffene Wärmeübertragungseffizienz

Der „flüssigkeitsähnliche“ Zustand erzeugt eine massive Oberfläche für den Kontakt zwischen dem Gas und den festen Partikeln. Dieser intensive Kontakt ermöglicht eine extrem schnelle und effiziente Wärmeübertragung, wodurch sichergestellt wird, dass die Energie aus der Verbrennung schnell vom Material oder den internen Rohren des Ofens aufgenommen wird.

Außergewöhnliche Temperaturgleichmäßigkeit

In einem herkömmlichen Ofen sind „Hotspots“ ein häufiges Problem. Die intensive Mischwirkung in einer Wirbelschicht verteilt die Partikel ständig neu und beseitigt so Temperaturgradienten. Das gesamte Bett arbeitet bei nahezu gleichmäßiger Temperatur, was für empfindliche Prozesse und zur Vermeidung von Materialschäden von entscheidender Bedeutung ist.

Schnelle und stabile Verbrennung

Da die Partikel so schnell und gleichmäßig erhitzt werden, erreichen sie fast augenblicklich ihre Verbrennungstemperatur. Dies führt zu einer sehr schnellen Reaktionsgeschwindigkeit und einem hochstabilen, kontrollierten Verbrennungsprozess, sobald das Bett vollständig fluidisiert ist.

Die Bedeutung der vertikalen Struktur

Die vertikale Ausrichtung des Ofens und seiner internen Rohrbündel ist wesentlich. Sie ermöglicht es der Schwerkraft, der nach oben gerichteten Gasströmung entgegenzuwirken, was die grundlegende Kräftebilanz darstellt, die zur Erzeugung einer stabilen Wirbelschicht erforderlich ist. Dieses Design leitet den Fluss auf natürliche Weise und fördert die gewünschte Suspension.

Verständnis der betrieblichen Vorteile und Kompromisse

Obwohl diese Technologie leistungsstark ist, ist sie nicht universell überlegen. Ihre Vorteile sind mit spezifischen betrieblichen Überlegungen verbunden, die verstanden werden müssen.

Vorteil: Kraftstoffflexibilität

Die hohe Verbrennungseffizienz und die stabile Temperatur machen Wirbelschichtöfen anpassungsfähig an eine breite Palette fester Brennstoffe. Dazu gehören minderwertige Materialien wie minderwertige Kohle oder Biomasse, die in anderen Ofentypen möglicherweise nicht effektiv verbrennen.

Vorteil: Umweltleistung

Die stabile und kontrollierte Verbrennung bei gleichmäßiger Temperatur kann die Bildung von Schadstoffen wie NOx reduzieren. Darüber hinaus erleichtert die Vorhersehbarkeit des Abgasstroms die Konstruktion effektiver Reinigungs- und Filtersysteme zur Einhaltung von Emissionsstandards.

Überlegung: Komplexität der Prozesssteuerung

Die Leistung des Systems hängt kritisch davon ab, die für die Fluidisierung erforderliche präzise Gasflussrate und den Druck aufrechtzuerhalten. Dies erfordert ein ausgefeilteres Steuerungssystem als ein einfacher statischer Ofen und erfordert eine sorgfältige Überwachung und Anpassung.

Überlegung: Partikelabrieb und Elutriation

Die ständige, intensive Bewegung kann dazu führen, dass Partikel abgenutzt oder zerbrochen werden (Abrasion). Sehr feine Partikel können dann durch den Gasstrom aus dem Bett ausgetragen werden (Elutriation), was ein Zyklon- oder Filtersystem erforderlich macht, um sie aufzufangen.

Die richtige Wahl für Ihre Anwendung treffen

Die Auswahl der richtigen Ofentechnologie hängt vollständig von Ihren primären Verarbeitungszielen ab. Ein Wirbelschichtofen zeichnet sich in bestimmten Szenarien aus, kann aber für andere überdimensioniert sein.

- Wenn Ihr Hauptaugenmerk auf maximaler thermischer Effizienz und Gleichmäßigkeit liegt: Dieses Design ist ideal, da die intensive Mischung einen überlegenen Gas-Feststoff-Kontakt bietet und Hotspots eliminiert.

- Wenn Sie Materialien verarbeiten, die empfindlich auf Temperaturschwankungen reagieren: Die außergewöhnliche Temperaturgleichmäßigkeit einer Wirbelschicht minimiert das Risiko einer Überhitzung oder Beschädigung Ihres Materials.

- Wenn Sie Flexibilität bei der Verwendung verschiedener fester oder minderwertiger Brennstoffe benötigen: Die hohe Verbrennungseffizienz ermöglicht die effektive Nutzung einer breiten Palette fester Partikelbrennstoffe.

- Wenn Ihre Priorität auf Einfachheit und minimaler Betriebsüberwachung liegt: Ein herkömmlicher statischer Ofen könnte aufgrund seiner einfacheren Steuerungsanforderungen die bessere Wahl sein.

Indem Sie das Grundprinzip der Fluidisierung verstehen, können Sie eine fundierte Entscheidung treffen, die auf Ihren spezifischen technischen und betrieblichen Anforderungen basiert.

Zusammenfassungstabelle:

| Aspekt | Beschreibung |

|---|---|

| Prinzip | Aufwärts gerichteter Gasstrom suspendiert feste Partikel und erzeugt einen flüssigkeitsähnlichen Zustand für verbesserten Kontakt. |

| Hauptvorteile | Unübertroffene Temperaturgleichmäßigkeit, hohe Wärmeübertragungseffizienz und stabile Verbrennung. |

| Anwendungen | Ideal für empfindliche Wärmebehandlungen, Kraftstoffflexibilität bei minderwertigen Materialien und Umweltkontrolle. |

| Überlegungen | Erfordert präzise Gasflusssteuerung; kann Partikelabrieb und Elutriation beinhalten. |

Entfesseln Sie die Kraft der Wirbelschichttechnologie für Ihr Labor! Durch die Nutzung hervorragender F&E-Leistungen und interner Fertigung bietet KINTEK verschiedenen Laboratorien fortschrittliche Hochtemperaturofenlösungen. Unser Produktportfolio, einschließlich Muffel-, Rohr-, Drehrohrofen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systemen, wird durch unsere starke Fähigkeit zur Tiefenanpassung ergänzt, um einzigartige experimentelle Anforderungen präzise zu erfüllen. Egal, ob Sie überlegene Wärmeübertragung, Temperaturgleichmäßigkeit oder Kraftstoffflexibilität benötigen, wir können eine Lösung maßschneidern, um Ihre Effizienz und Ergebnisse zu verbessern. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Öfen Ihre Prozesse verändern können!

Visuelle Anleitung

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- Vertikaler Labor-Quarz-Rohrofen Rohrofen

- Geteilter Multi-Heizzonen-Drehrohrofen Drehrohrofen

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

Andere fragen auch

- Was ist ein Beispiel für ein Material, das mit einem Rohrofen hergestellt wird? Präzise Materialherstellung meistern

- Warum wird ein Rohröfen für die Wärmebehandlung von S/C-Komposit-Kathodenmaterialien verwendet? Optimierung der Batteriestabilität

- Wie erreicht ein vertikales Rohrofen eine präzise Temperaturregelung? Entriegeln Sie überlegene thermische Stabilität für Ihr Labor

- Welche Rolle spielt ein Laborrohr-Ofen bei der Karbonisierung von LCNSs? Erreichen Sie 83,8 % Effizienz

- Was sind die wichtigsten betrieblichen Überlegungen bei der Verwendung eines Labortiegelofens? Beherrschen Sie Temperatur, Atmosphäre und Sicherheit