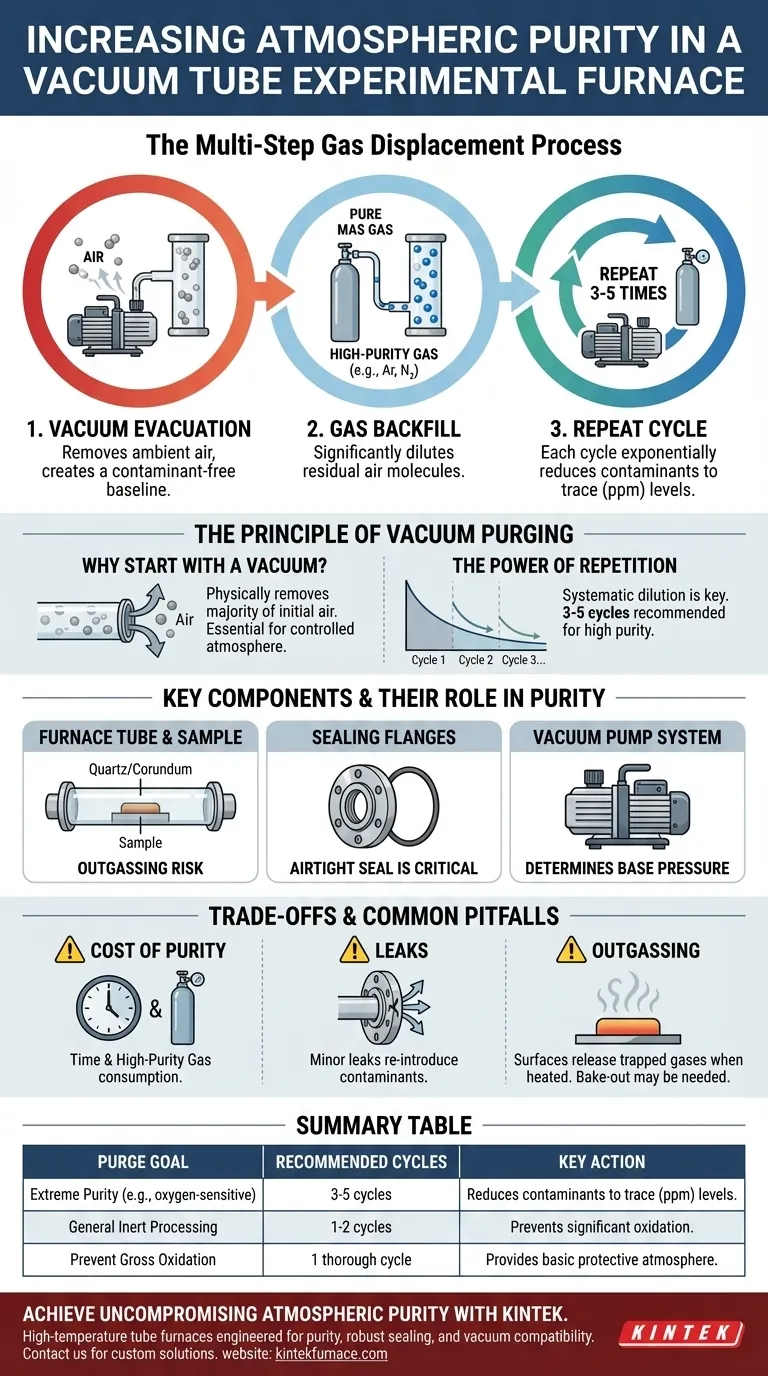

Um die höchste atmosphärische Reinheit in einem Vakuumröhren-Experimentierofen zu erreichen, müssen Sie einen mehrstufigen Gasverdrängungsprozess durchführen. Verwenden Sie zuerst eine Vakuumpumpe, um die vorhandene Umgebungsluft aus dem abgedichteten Ofenrohr zu entfernen. Führen Sie dann Ihre gewünschte hochreine Atmosphäre ein. Für optimale Ergebnisse muss dieser Zyklus des Evakuierens des Rohrs und des Wiederbefüllens mit dem Prozessgas mehrmals wiederholt werden.

Das Kernprinzip besteht nicht nur darin, die Luft einmal zu ersetzen, sondern die verbleibenden Verunreinigungen systematisch zu verdünnen. Jeder Zyklus des Evakuierens und Wiederbefüllens mit reinem Gas reduziert exponentiell die Konzentration unerwünschter Moleküle wie Sauerstoff und Feuchtigkeit, was zu einer zunehmend reineren Umgebung führt.

Das Prinzip des Vakuumspülens

Das Erreichen einer hochreinen Atmosphäre ist ein Prozess der aktiven Verunreinigungsentfernung. Die anfänglich im Ofenrohr vorhandene Luft ist die primäre Verunreinigung, die verdrängt werden muss, bevor mit der thermischen Verarbeitung begonnen wird.

Warum mit einem Vakuum beginnen?

Der erste Schritt des Evakuierens des Ofenrohrs in ein Vakuum entfernt physikalisch die überwiegende Mehrheit der Umgebungsluftmoleküle. Dies schafft eine schmutzfreie Basis, die für die Schaffung einer kontrollierten Atmosphäre unerlässlich ist. Ohne diesen Schritt würden Sie Ihr Prozessgas einfach mit der vorhandenen Luft mischen.

Das erste Wiederbefüllen: Ein Verdünnungsschritt

Nach dem anfänglichen Evakuieren wird das Rohr mit Ihrem hochreinen Prozessgas (z. B. Argon, Stickstoff) wiederbefüllt. Dieser Schritt verdünnt signifikant alle Restluftmoleküle, die die Vakuumpumpe nicht entfernen konnte. Ein einzelner Zyklus reicht jedoch oft nicht für empfindliche Experimente aus.

Die Kraft der Wiederholung: Der Spülzyklus

Der kritischste Schritt zur Erzielung hoher Reinheit ist die Wiederholung des Prozesses. Jeder nachfolgende Zyklus – das Evakuieren des verdünnten Gasgemisches und das Wiederbefüllen mit frischem, reinem Gas – entfernt einen großen Teil der verbleibenden Verunreinigungen. Drei bis fünf Spülzyklen werden oft empfohlen, um die Verunreinigungswerte in den Bereich von Teilen pro Million (ppm) zu reduzieren.

Schlüsselkomponenten und ihre Rolle bei der Reinheit

Die Wirksamkeit des Vakuumspülprozesses hängt vollständig von der Integrität der Komponenten des Ofensystems ab. Ein Ausfall eines Teils kann den gesamten Vorgang beeinträchtigen.

Das Ofenrohr und die Probe

Das experimentelle Material wird in ein abgedichtetes Quarz- oder Korundrohr gelegt. Die Wahl des Rohrmaterials ist entscheidend für die Temperatur- und chemische Kompatibilität, aber auch seine Sauberkeit beeinflusst die Reinheit. Das Rohr und die Probe selbst können beim Erhitzen Gase abgeben, ein Phänomen, das als Ausgasen bekannt ist.

Die Dichtflansche

Das Ofenrohr wird typischerweise an beiden Enden mit Edelstahlflanschen abgedichtet. Diese Flansche und ihre O-Ringe bilden die luftdichte Abdichtung, die erforderlich ist, um ein Vakuum aufrechtzuerhalten und zu verhindern, dass Umgebungsluft wieder in das System eindringt. Eine perfekte Abdichtung ist für die Aufrechterhaltung der Reinheit nicht verhandelbar.

Das Vakuumpumpensystem

Die Qualität Ihrer Vakuumpumpe bestimmt den "Basisdruck" – den niedrigsten Druck, den sie erreichen kann. Eine leistungsfähigere Pumpe (oder eine Kombination von Pumpen) entfernt mehr von der anfänglichen Luft, bietet einen saubereren Ausgangspunkt und macht jeden nachfolgenden Spülzyklus effektiver.

Verständnis der Kompromisse und häufigen Fallstricke

Obwohl die Vakuumspülmethode sehr effektiv ist, ist es wichtig, ihre praktischen Grenzen und potenziellen Fehlerquellen zu verstehen.

Die Kosten der Reinheit: Zeit und Gas

Jeder Spülzyklus verbraucht sowohl Zeit als auch teures, hochreines Gas. Sie müssen das für Ihr Experiment erforderliche Maß an atmosphärischer Reinheit gegen diese praktischen Kosten abwägen. Nicht jeder Prozess erfordert fünf Spülzyklen.

Die anhaltende Bedrohung durch Lecks

Der gesamte Vorgang wird durch selbst ein geringfügiges Leck im System, meist an den Flanschdichtungen, unwirksam. Ein langsames Leck führt ständig Verunreinigungen aus der Außenluft ein und negiert die Vorteile einer sorgfältigen Spülung.

Ausgasen: Die versteckte Verunreinigungsquelle

Wenn der Ofen aufheizt, können die Oberflächen im Inneren des Rohrs – und die Probe selbst – eingeschlossenen Wasserdampf und andere Gase abgeben. Dieses "Ausgasen" kann Ihre sorgfältig gereinigte Atmosphäre wieder verunreinigen. Für extrem empfindliche Prozesse kann ein vorläufiges "Ausheizen" unter Vakuum erforderlich sein, um diese flüchtigen Stoffe abzuführen, bevor das Prozessgas eingeführt wird.

Definieren Sie Ihre Spülstrategie

Die Anzahl der von Ihnen durchgeführten Spülzyklen sollte durch die Empfindlichkeit Ihrer experimentellen Materialien gegenüber Verunreinigungen bestimmt werden.

- Wenn Ihr Hauptaugenmerk auf extremer Reinheit liegt (z. B. bei der Verarbeitung sauerstoffempfindlicher Materialien oder dem Wachstum von Einkristallen): Führen Sie mindestens 3-5 Spülzyklen durch, um Verunreinigungen auf Spurenniveau zu reduzieren.

- Wenn Ihr Hauptaugenmerk auf allgemeiner Inertverarbeitung liegt (z. B. Standardglühen): Ein bis zwei gründliche Spülzyklen reichen oft aus, um signifikante Oxidation oder unerwünschte Reaktionen zu verhindern.

- Wenn Ihr Hauptaugenmerk lediglich auf der Verhinderung von grober Oxidation liegt: Eine einzige, robuste Evakuierung gefolgt von einem Wiederbefüllen auf Überdruck wird wahrscheinlich Ihren Anforderungen genügen.

Durch die Beherrschung des Vakuumspülzyklus erhalten Sie eine präzise Kontrolle über Ihre experimentelle Umgebung und stellen die Integrität und Wiederholbarkeit Ihrer Ergebnisse sicher.

Zusammenfassungstabelle:

| Spülziel | Empfohlene Anzahl von Zyklen | Schlüsselaktion |

|---|---|---|

| Extreme Reinheit (z. B. für sauerstoffempfindliche Materialien) | 3-5 Zyklen | Reduziert Verunreinigungen auf Spuren- (ppm) Niveau. |

| Allgemeine Inertverarbeitung (z. B. Standardglühen) | 1-2 Zyklen | Verhindert signifikante Oxidation. |

| Verhinderung grober Oxidation | 1 gründlicher Zyklus | Schafft eine grundlegende Schutzatmosphäre. |

Erreichen Sie kompromisslose atmosphärische Reinheit mit KINTEK

Erfordert Ihre Forschung eine perfekt kontrollierte Ofenatmosphäre? Die Vakuumspültechnik ist unerlässlich, aber ihr Erfolg hängt von einem Ofensystem mit überlegener Abdichtung und Vakuumfähigkeiten ab.

KINTEK's Hochtemperatur-Röhrenöfen sind auf Reinheit ausgelegt. Mit unserer außergewöhnlichen F&E und unserer eigenen Fertigung bauen wir Öfen mit robusten Dichtflanschen und Kompatibilität mit Hochleistungs-Vakuumsystemen, um sicherzustellen, dass Ihre Spülzyklen effektiv und zuverlässig sind. Unsere starke Fähigkeit zur tiefen Anpassung ermöglicht es uns, eine Ofenlösung – sei es ein Standard-Röhrenofen oder ein hochentwickeltes Vakuum- &-Atmosphärensystem – an Ihre genauen experimentellen Anforderungen anzupassen.

Lassen Sie uns Ihnen helfen, Kontaminationen zu beseitigen und die Integrität Ihrer Ergebnisse sicherzustellen.

Kontaktieren Sie noch heute unsere Experten, um Ihre spezifischen Bedürfnisse zu besprechen und den idealen Ofen für Ihr Labor zu finden.

Visuelle Anleitung

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

- 1700℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- Mehrzonen-Labor-Quarz-Rohrofen Rohrofen

Andere fragen auch

- Wie wird ein Hochtemperatur-Rohröfen bei der Synthese von MoO2/MWCNT-Nanokompositen eingesetzt? Präzisionsanleitung

- Welche Rolle spielt ein Laborrohr-Ofen bei der Karbonisierung von LCNSs? Erreichen Sie 83,8 % Effizienz

- Welche Sicherheits- und Zuverlässigkeitsmerkmale sind in einem Vertikalrohr-Ofen integriert? Gewährleistung einer sicheren, konsistenten Hochtemperaturverarbeitung

- Was sind die wichtigsten betrieblichen Überlegungen bei der Verwendung eines Labortiegelofens? Beherrschen Sie Temperatur, Atmosphäre und Sicherheit

- Wie erreicht ein vertikales Rohrofen eine präzise Temperaturregelung? Entriegeln Sie überlegene thermische Stabilität für Ihr Labor