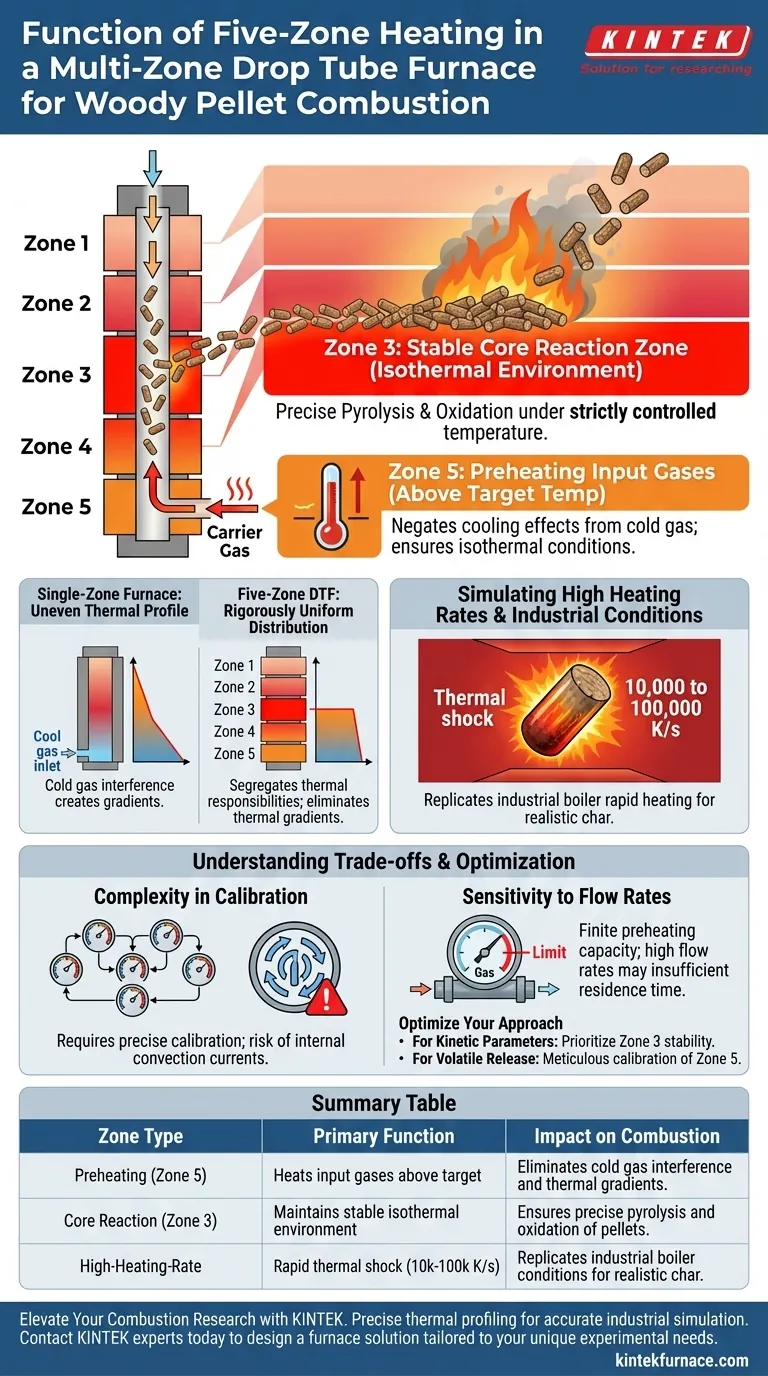

Das Fünf-Zonen-Heizlayout dient in erster Linie dazu, durch Trennung der thermischen Verantwortlichkeiten eine streng gleichmäßige Temperaturverteilung im Reaktor zu erreichen. Es nutzt spezifische Zonen, wie Zone 5, um die zugeführten Gase über das experimentelle Ziel hinaus vorzuheizen, um Kühleffekte zu negieren, während in zentralen Zonen (wie Zone 3) eine stabile, isotherme Umgebung für die präzise Pyrolyse und Oxidation von Holzpellets geschaffen wird.

Die Mehrzonenkonfiguration ist darauf ausgelegt, die Gasheizung von der Reaktionsumgebung zu entkoppeln. Durch die Vortemperierung der Gase, bevor sie die Probe erreichen, eliminiert das System Temperaturgradienten und stellt sicher, dass die Brennstoffpartikel unter den streng kontrollierten Bedingungen mit hoher Aufheizrate verbrennen, die zur Nachahmung von Industrieöfen erforderlich sind.

Thermische Präzision bei der Verbrennung erreichen

Der Drop Tube Furnace (DTF) ist nicht nur ein Heizgerät; er ist ein Simulator für die extremen Bedingungen in Industrieanlagen. Das Fünf-Zonen-Layout ist der Mechanismus, der diese Simulation genau und wiederholbar macht.

Eliminierung von Kaltgas-Interferenzen

In Einzonenöfen kann die Einführung von Trägergasen die Temperatur am Einlass senken und so ein ungleichmäßiges thermisches Profil erzeugen. Das Fünf-Zonen-Layout löst dieses Problem, indem es spezifische Bereiche wie Zone 5 für das Vorheizen ausweist.

Durch das Erhitzen der zugeführten Gase auf eine Temperatur, die leicht über der experimentellen Zieltemperatur liegt, gleicht das System potenzielle Wärmeverluste aus. Dies stellt sicher, dass der Gasstrom, wenn er den Reaktionsbereich erreicht, nicht als Kühlmittel wirkt.

Schaffung einer stabilen Kernreaktionszone

Der zentrale Abschnitt des Ofens, typischerweise Zone 3, fungiert als primäre Reaktionskammer. Da die in diese Zone eintretenden Gase bereits thermisch ausgeglichen sind, sorgt Zone 3 für eine sehr stabile thermische Umgebung.

Diese Stabilität ist entscheidend für die Beobachtung des Verhaltens von Holzpellets. Sie stellt sicher, dass die Pyrolyse- und Oxidationsprozesse unter kontrollierten isothermen Bedingungen ablaufen, unbeeinflusst von externen Schwankungen oder thermischen Schocks durch kalte Luft.

Simulation von hohen Aufheizraten

Das ultimative Ziel dieser thermischen Stabilität ist die Nachbildung der schnellen Aufheizraten von Industrieöfen. In der stabilen Umgebung der Kernzone erfahren die Partikel Aufheizraten von bis zu 10.000 bis 100.000 K/s.

Dieser intensive thermische Schock treibt die schnelle Entgasung und Kohlenstoffoxidation an. Das Fünf-Zonen-Layout stellt sicher, dass diese Raten konsistent erreicht werden, was es Forschern ermöglicht, Kohlenstoff zu produzieren, der dem von tatsächlichen industriellen Verbrennungen sehr ähnlich ist.

Verständnis der Kompromisse

Während ein Fünf-Zonen-Layout eine überlegene Präzision bietet, erhöht es die Komplexität des experimentellen Aufbaus.

Komplexität bei der Kalibrierung

Das Erreichen eines perfekt flachen Temperaturprofils erfordert die präzise Kalibrierung von fünf unabhängigen Heizelementen. Wenn die Wechselwirkung zwischen den Zonen nicht sorgfältig gehandhabt wird, können unbeabsichtigt interne Konvektionsströme entstehen, die den laminaren Fluss stören, der für eine genaue Partikelbahn erforderlich ist.

Empfindlichkeit gegenüber Durchflussraten

Die Vorheizkapazität von Zonen wie Zone 5 ist begrenzt. Wenn das Experiment außergewöhnlich hohe Gasdurchflussraten erfordert, kann die Verweilzeit in der Vorheizzone unzureichend sein, was potenziell wieder Temperaturgradienten in die Kernreaktionszone einführt.

Optimierung Ihres experimentellen Ansatzes

Um das volle Potenzial eines Fünf-Zonen-Drop Tube Furnace auszuschöpfen, richten Sie Ihre Konfiguration an Ihren spezifischen Forschungszielen aus.

- Wenn Ihr Hauptaugenmerk auf der Bestimmung kinetischer Parameter liegt: Priorisieren Sie die Stabilität von Zone 3 und stellen Sie sicher, dass die Temperaturabweichung vernachlässigbar ist, um thermogravimetrische Indizes zu validieren.

- Wenn Ihr Hauptaugenmerk auf der Untersuchung der flüchtigen Freisetzung liegt: Eine sorgfältige Kalibrierung von Zone 5 ist unerlässlich, um sicherzustellen, dass die Gase vollständig vorgewärmt sind, und um zu gewährleisten, dass die Zündung genau dann erfolgt, wenn das Partikel in die Reaktionszone eintritt.

Das Fünf-Zonen-Layout ist der Unterschied zwischen dem einfachen Verbrennen einer Probe und der genauen Simulation der Physik der industriellen Energieerzeugung.

Zusammenfassungstabelle:

| Zonentyp | Hauptfunktion | Auswirkung auf die Verbrennung |

|---|---|---|

| Vorheizen (Zone 5) | Erhitzt zugeführte Gase über das Ziel hinaus | Eliminiert Kaltgas-Interferenzen und Temperaturgradienten. |

| Kernreaktion (Zone 3) | Aufrechterhaltung einer stabilen isothermen Umgebung | Gewährleistet präzise Pyrolyse und Oxidation von Pellets. |

| Hohe Aufheizrate | Schneller thermischer Schock (10k-100k K/s) | Reproduziert Bedingungen von Industrieöfen für realistischen Kohlenstoff. |

Verbessern Sie Ihre Verbrennungsforschung mit KINTEK

Präzise thermische Profilierung ist der Eckpfeiler genauer Industriesimulation. Gestützt auf fachkundige F&E und erstklassige Fertigung bietet KINTEK Hochleistungs-Muffel-, Rohr-, Rotations-, Vakuum- und CVD-Systeme, einschließlich hochentwickelter Mehrzonen-Drop Tube Furnaces. Unsere Systeme sind vollständig anpassbar, um die strengen Anforderungen Ihrer Holzpellet- und Brennstoffforschung zu erfüllen.

Bereit, Temperaturgradienten in Ihrem Labor zu eliminieren? Kontaktieren Sie noch heute KINTEK-Experten, um eine Ofenlösung zu entwerfen, die auf Ihre einzigartigen experimentellen Bedürfnisse zugeschnitten ist.

Visuelle Anleitung

Referenzen

- Guillaume Gerandi, Valérie Tschamber. Particulate and gaseous emissions during combustion of wood pellets under low and high heating rates in a drop tube furnace. DOI: 10.2139/ssrn.5600417

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- 1400℃ Muffelofen Ofen für Labor

- Labor-Quarz-Rohrofen RTP Heiz-Rohrofen

- 1200℃ geteilter Rohrofen Labor-Quarzrohrofen mit Quarzrohr

Andere fragen auch

- Welche kritischen Bedingungen bietet eine Hochtemperatur-Rohröfen für Ti–Nb–Si-Legierungen? Meistern Sie den Sintererfolg

- Welche Merkmale ermöglichen eine präzise Temperaturregelung in einem vertikalen Rohrofen? Erschließen Sie überragende thermische Genauigkeit für Ihr Labor

- Warum muss die Atmosphäre in einem Röhrenofen für BiFeO3 streng auf 10 % O2/Ar kontrolliert werden? Erzielung reiner Phasenergebnisse

- Was sind die Hauptmerkmale eines 70-mm-Rohröfen? Erschließen Sie Hochtemperaturpräzision für Ihr Labor

- Was ist die Funktion eines schnell reagierenden photoelektrischen Sensor-Systems? Präzise Zündzeitpunktbestimmung in Rohröfen

- Warum sind Hochtemperatur-Rohröfen für Perowskit-Katalysatoren unerlässlich? Präzisionsformung & Kristallisation

- Wie trägt ein Vakuumrohr-Ofen zum Anlassen von FePC-Amorphen Legierungen bei? Präzise Mikrostrukturkontrolle

- Welche Sicherheitsvorkehrungen sollte ein Fallrohrofen für den Betrieb bei hohen Temperaturen haben? Unverzichtbarer Schutz bei extremer Hitze