Im Kern ist ein 3-Zonen-Rohrofen für hochpräzise thermische Prozesse wie flexibles Glühen und chemische Gasphasenabscheidung (CVD) bei Temperaturen typischerweise unter 1000 °C konzipiert. Seine Mehrzonenkonfiguration ist darauf ausgelegt, eine hochgradig gleichmäßige oder speziell profilierte Temperaturumgebung zu schaffen, die der Leistung eines Einzonenofens überlegen ist.

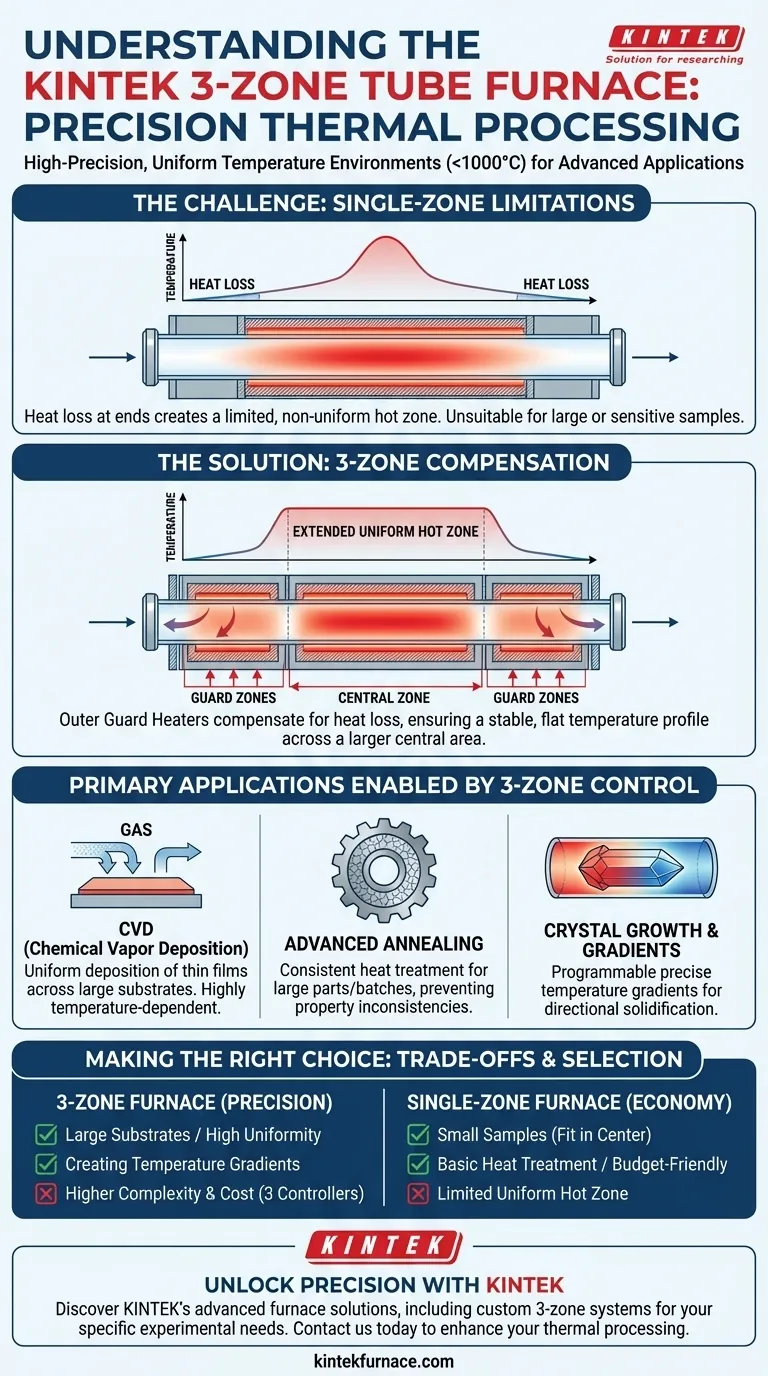

Die zentrale Herausforderung bei jedem Rohrofen ist der Wärmeverlust an den Rohrenden. Ein 3-Zonen-Ofen löst dieses Problem, indem er zwei äußere "Schutz"-Zonen verwendet, um diesen Verlust auszugleichen, wodurch die große zentrale Zone eine außergewöhnlich stabile und gleichmäßige Temperatur beibehält.

Das Grundproblem: Echte thermische Gleichmäßigkeit erzielen

Jeder Heizprozess, der eine Konsistenz über eine Probe hinweg erfordert, von der Herstellung von Halbleiterfilmen bis zum Glühen von Metallteilen, hängt von der thermischen Gleichmäßigkeit ab. Ein 3-Zonen-Ofen ist speziell darauf ausgelegt, diese Herausforderung zu meistern.

Warum Einzonenöfen Grenzen haben

In einem Standard-Einzonenofen ist die Temperatur in der Mitte am höchsten und fällt zu den kühleren, offenen Enden des Rohrs hin natürlich ab. Dieses Phänomen des Wärmeverlusts verkleinert die effektive "Heizzone", in der die Temperatur stabil und genau ist. Für große Proben oder empfindliche Prozesse ist dieser begrenzte gleichmäßige Bereich ein erheblicher Nachteil.

Die 3-Zonen-Lösung: Ausgleich von Wärmeverlusten

Ein 3-Zonen-Ofen teilt das Heizelement in drei unabhängig voneinander gesteuerte Abschnitte: eine große zentrale Zone und zwei kleinere Zonen an jedem Ende.

Die äußeren Zonen fungieren als Schutzheizer. Indem man sie auf eine etwas höhere Temperatur einstellt, kann man thermische Barrieren schaffen, die verhindern, dass Wärme aus der zentralen Zone entweicht. Dies gleicht den natürlichen Temperaturabfall effektiv aus.

Das Ergebnis: Eine längere, flachere Heizzone

Dieser Ausgleich erzeugt ein viel längeres, flacheres und stabileres Temperaturprofil in der zentralen Zone. Dadurch können Sie größere Proben verarbeiten oder Prozesse, die sehr empfindlich auf Temperaturschwankungen reagieren, mit wesentlich größerer Zuverlässigkeit durchführen.

Primäre Anwendungen, ermöglicht durch 3-Zonen-Steuerung

Die präzise Steuerung, die eine 3-Zonen-Architektur bietet, macht sie ideal für die Synthese und Behandlung fortschrittlicher Materialien.

Chemische Gasphasenabscheidung (CVD)

Bei der CVD strömen Prekursor-Gase durch das Rohr und reagieren auf einem beheizten Substrat, um eine dünne Schicht zu bilden. Die Rate dieser Reaktion und die Qualität des resultierenden Films sind extrem temperaturabhängig. Die gleichmäßige Heizzone eines 3-Zonen-Ofens sorgt dafür, dass der Film gleichmäßig über das gesamte Substrat abgeschieden wird.

Fortgeschrittenes Glühen

Glühen verändert die Mikrostruktur eines Materials, um dessen Eigenschaften zu verbessern. Beim Glühen großer Bauteile oder Chargen kleinerer Teile gewährleistet eine gleichmäßige Temperatur, dass jeder Teil des Materials die exakt gleiche Wärmebehandlung erhält. Dies verhindert Inkonsistenzen in Härte, Duktilität oder elektrischen Eigenschaften.

Kristallwachstum und Gradientengefrieren

Ein 3-Zonen-Ofen kann auch so programmiert werden, dass er einen präzisen Temperaturgradienten erzeugt, indem jede Zone auf eine andere Solltemperatur eingestellt wird. Dies ist unerlässlich für die gerichtete Erstarrung und bestimmte Arten des Kristallwachstums, wie den physikalischen Gasphasentransport, bei dem Material in einer heißen Zone verdampft und in einer kühleren Zone kondensiert.

Die Kompromisse verstehen

Obwohl leistungsfähig, ist ein 3-Zonen-Ofen nicht immer die notwendige Wahl. Das Verständnis seiner Kompromisse ist entscheidend für eine fundierte Investition.

Erhöhte Komplexität und Kosten

Ein 3-Zonen-Ofen erfordert drei separate Temperaturregler und Thermoelemente. Diese zusätzliche Hardware und Steuerlogik macht ihn von Natur aus komplexer und teurer als ein vergleichbares Einzonenmodell.

Wann eine einzelne Zone ausreicht

Für die Verarbeitung sehr kleiner Proben, die bequem in die natürlich gleichmäßige Heizzone eines Einzonenofens passen, können die zusätzlichen Kosten und die Komplexität eines 3-Zonen-Systems unnötig sein.

Horizontal vs. andere Konfigurationen

Dieses Design unterscheidet sich von anderen Ofentypen. Vertikale Öfen eignen sich besser für Prozesse, die Abschrecken oder Fallenlassen von Proben beinhalten, während Drehöfen für die kontinuierliche Verarbeitung von Pulvern und losem Material gebaut sind. Der horizontale 3-Zonen-Ofen ist speziell für die Chargenverarbeitung von Substraten oder Teilen konzipiert, die eine statische, kontrollierte Atmosphäre erfordern.

Die richtige Wahl für Ihren Prozess treffen

Ihre spezifische Anwendung bestimmt, ob die Präzision eines 3-Zonen-Ofens eine Notwendigkeit oder ein unnötiger Aufwand ist.

- Wenn Ihr Hauptaugenmerk auf der Verarbeitung großer Substrate oder der Sicherstellung maximaler thermischer Gleichmäßigkeit für Prozesse wie CVD liegt: Ein 3-Zonen-Ofen ist die überlegene Wahl, um eine lange, stabile Heizzone zu schaffen.

- Wenn Ihr Hauptaugenmerk auf dem Züchten von Kristallen oder dem Erzeugen spezifischer Temperaturgradienten liegt: Die unabhängige Steuerung eines 3-Zonen-Ofens bietet die notwendige Flexibilität, um ein präzises thermisches Profil zu konstruieren.

- Wenn Ihr Hauptaugenmerk auf der Verarbeitung kleiner Proben, der grundlegenden Wärmebehandlung oder der Verwaltung eines knappen Budgets liegt: Ein Einzonenofen ist oft eine wirtschaftlichere und völlig ausreichende Lösung.

Letztendlich läuft die Wahl des richtigen Ofens darauf hinaus, die Fähigkeiten des Werkzeugs an Ihre spezifischen Prozessanforderungen anzupassen.

Zusammenfassungstabelle:

| Merkmal | Beschreibung |

|---|---|

| Hauptverwendungszweck | Hochpräzise thermische Prozesse wie Glühen und CVD bei Temperaturen unter 1000 °C |

| Hauptvorteil | Erzeugt eine gleichmäßige oder profilierte Temperaturzone durch Ausgleich von Wärmeverlusten mit Schutzheizern |

| Ideale Anwendungen | Chemische Gasphasenabscheidung (CVD), fortschrittliches Glühen, Kristallwachstum und Gradientengefrieren |

| Überlegungen | Komplexer und teurer als Einzonenöfen; am besten für große Proben oder empfindliche Prozesse geeignet |

Erschließen Sie Präzision in Ihrem Labor mit KINTEKs fortschrittlichen Ofenlösungen

Durch die Nutzung außergewöhnlicher F&E und hauseigener Fertigung bietet KINTEK verschiedenen Laboren fortschrittliche Hochtemperatur-Ofenlösungen. Unsere Produktpalette, einschließlich Muffelöfen, Rohröfen, Drehöfen, Vakuum- & Atmosphärenöfen sowie CVD/PECVD-Systeme, wird durch unsere starke Tiefenanpassungsfähigkeit ergänzt, um einzigartige experimentelle Anforderungen präzise zu erfüllen. Egal, ob Sie die gleichmäßige Erwärmung eines 3-Zonen-Rohrofens für CVD oder maßgeschneiderte Systeme für andere Prozesse benötigen, wir liefern Zuverlässigkeit und Leistung.

Kontaktieren Sie uns noch heute, um zu besprechen, wie unser Fachwissen Ihre thermische Verarbeitung verbessern kann – Jetzt Kontakt aufnehmen!

Visuelle Anleitung

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- Geteilter Multi-Heizzonen-Drehrohrofen Drehrohrofen

- Mehrzonen-Labor-Quarz-Rohrofen Rohrofen

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- Vakuumversiegelter, kontinuierlich arbeitender Drehrohrofen Drehrohrofen

Andere fragen auch

- Was sind die wichtigsten betrieblichen Überlegungen bei der Verwendung eines Labortiegelofens? Beherrschen Sie Temperatur, Atmosphäre und Sicherheit

- Warum wird ein Rohröfen für die Wärmebehandlung von S/C-Komposit-Kathodenmaterialien verwendet? Optimierung der Batteriestabilität

- Welche Rolle spielt ein Laborrohr-Ofen bei der Karbonisierung von LCNSs? Erreichen Sie 83,8 % Effizienz

- Wie erreicht ein vertikales Rohrofen eine präzise Temperaturregelung? Entriegeln Sie überlegene thermische Stabilität für Ihr Labor

- Welche jüngsten Verbesserungen wurden an Labortiegelöfen vorgenommen? Präzision, Automatisierung & Sicherheit freischalten