Im Kern funktioniert ein Vakuumröhrenofen, indem er ein Material in einem versiegelten Rohr isoliert, die Luft entfernt, um ein Vakuum zu erzeugen oder diese durch ein bestimmtes Gas ersetzt, und es dann mit extremer Präzision erhitzt. Dieser Prozess ermöglicht Hochtemperaturexperimente ohne das Risiko, dass das Material mit Sauerstoff oder anderen atmosphärischen Verunreinigungen reagiert.

Die entscheidende Erkenntnis ist, dass ein Vakuumröhrenofen nicht nur ein Heizgerät ist; er ist ein Umgebungsregler. Sein Hauptzweck ist es, die reaktive Atmosphäre (Luft) zu entfernen, sodass die Wärmebehandlung nur das Material selbst beeinflusst und Reinheit und vorhersagbare Ergebnisse gewährleistet sind.

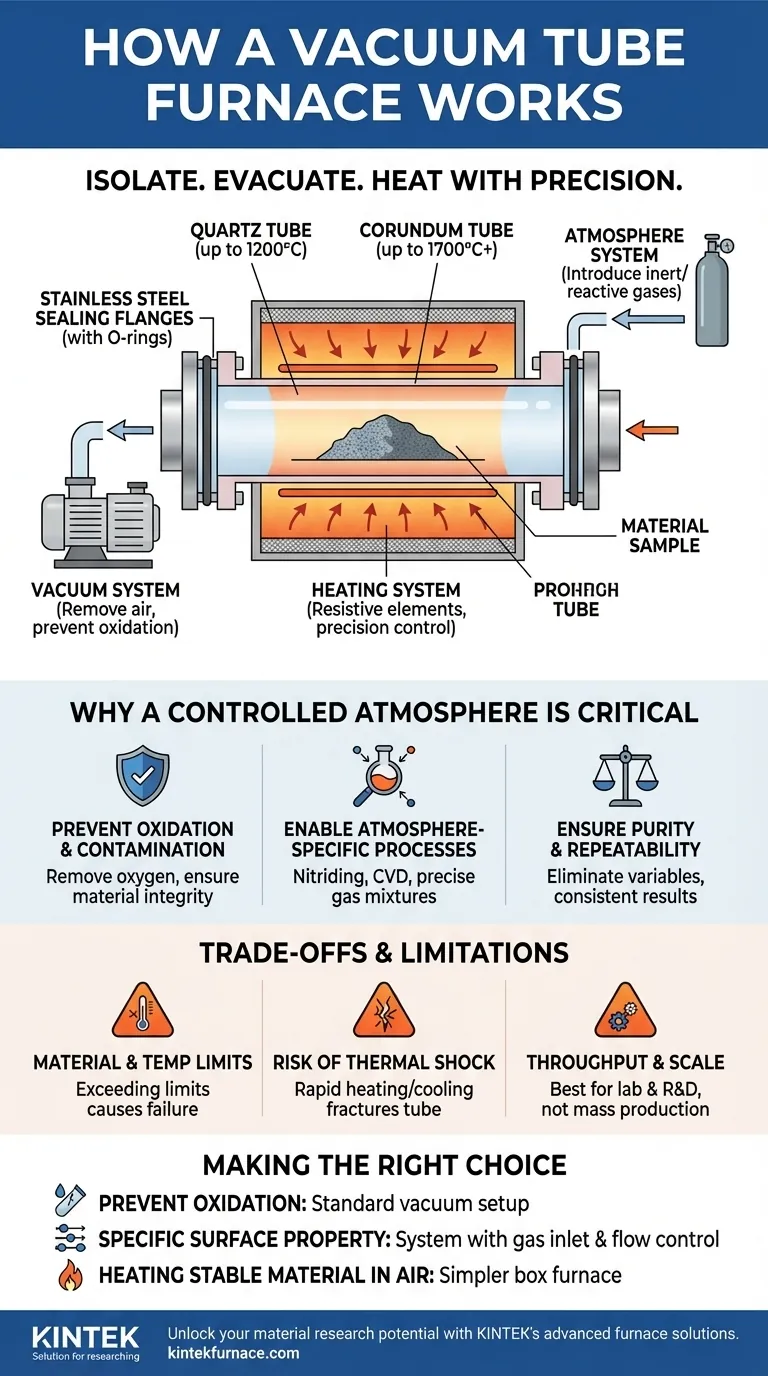

Die Kernkomponenten des Betriebs

Ein Vakuumröhrenofen integriert mehrere Schlüsselsysteme, um seine präzise Kontrolle über Temperatur und Atmosphäre zu erreichen. Das Verständnis jeder Komponente zeigt, wie das gesamte System funktioniert.

Das Prozessrohr: Ihre versiegelte Reaktionskammer

Das Herzstück des Ofens ist ein hochreines Rohr, typischerweise aus Quarz oder Korund (Aluminiumoxid). Das Probenmaterial wird in dieses Rohr gelegt.

Quarz wird üblicherweise für Temperaturen bis ca. 1200°C verwendet, während Korund für Hochtemperaturanwendungen, oft bis zu 1700°C oder mehr, eingesetzt wird.

Dichtungsflansche: Das Tor zur Kontrolle

Um eine versiegelte Umgebung zu schaffen, werden Edelstahl-Dichtungsflansche an beiden Enden des Prozessrohrs angebracht. Diese Flansche sind präzisionsgefertigt mit O-Ringen, um eine luftdichte Versiegelung zu gewährleisten.

Diese Flansche enthalten Anschlüsse, die für die Steuerung der Atmosphäre entscheidend sind. Ein Anschluss verbindet sich mit einem Vakuumsystem, während ein anderer als Einlass für die Zufuhr spezifischer Gase verwendet werden kann.

Das Vakuum- und Atmosphärensystem

Eine Vakuumpumpe verbindet sich mit einem Flanschanschluss, um die Luft aus dem Rohr zu evakuieren. Die Entfernung von Sauerstoff und anderen reaktiven Gasen ist der häufigste Grund für die Verwendung dieses Ofentyps.

Alternativ kann nach dem Erzeugen eines Vakuums ein Inertgas wie Argon oder Stickstoff durch den Gaseinlass zugeführt werden, um das Experiment bei einem bestimmten Druck durchzuführen. Dies wird als Schaffung einer kontrollierten Atmosphäre bezeichnet.

Das Heizsystem: Präzise thermische Energie

Heizelemente, typischerweise Widerstandsdrähte oder Siliziumkarbidstäbe, umgeben die Außenseite des Prozessrohrs. Diese Elemente wandeln elektrische Energie in Wärme um.

Ein ausgeklügelter Temperaturregler und Thermoelement überwachen die Temperatur und regeln die Leistung der Heizelemente, was stabile, gleichmäßige und programmierbare Heizzyklen ermöglicht.

Warum eine kontrollierte Atmosphäre entscheidend ist

Die Verwendung eines Vakuums oder eines bestimmten Gases ist keine optionale Funktion; sie ist zentral für den Zweck des Ofens in der Materialwissenschaft und Forschung.

Verhinderung von Oxidation und Kontamination

Bei hohen Temperaturen reagieren die meisten Materialien bereitwillig mit Sauerstoff in der Luft. Dieser Prozess, Oxidation genannt, kann die Eigenschaften eines Materials grundlegend verändern oder es sogar zerstören.

Ein Vakuum entfernt den Sauerstoff und verhindert diese unerwünschten Reaktionen, wodurch die Integrität des Materials während des gesamten Heizprozesses erhalten bleibt.

Ermöglichung atmosphärenspezifischer Prozesse

Einige fortschrittliche Prozesse erfordern die Anwesenheit eines bestimmten Gases. Zum Beispiel beinhaltet das Nitrieren das Erhitzen eines Materials in einer stickstoffreichen Atmosphäre, um seine Oberfläche zu härten.

Ein Rohrofen ermöglicht es Forschern, präzise Mischungen reaktiver oder inerter Gase einzuleiten, was Experimente ermöglicht, die in einem Ofen mit offener Luft unmöglich wären.

Gewährleistung von Reinheit und Wiederholbarkeit

Durch die Eliminierung der Variablen der atmosphärischen Zusammensetzung bietet ein Vakuumröhrenofen eine hochgradig wiederholbare Versuchsumgebung. Dies gewährleistet, dass die Ergebnisse konsistent und von einem Test zum anderen direkt vergleichbar sind.

Verständnis der Kompromisse und Einschränkungen

Obwohl leistungsstark, sind diese Öfen nicht ohne ihre betrieblichen Einschränkungen. Das Wissen darüber ist der Schlüssel zu erfolgreichen und sicheren Experimenten.

Material- und Temperaturgrenzen

Die Wahl zwischen einem Quarz- und einem Korundrohr wird durch die maximale Prozesstemperatur bestimmt. Das Überschreiten der Nenn-Temperatur eines Rohrs kann dazu führen, dass es weich wird, reißt oder versagt.

Darüber hinaus kann Quarz im Laufe der Zeit durch einen Prozess namens Entglasung spröde werden, insbesondere bei wiederholten, schnellen Temperaturzyklen.

Risiko des Thermoschocks

Sowohl Quarz- als auch Korundrohre sind anfällig für Thermoschock. Ein zu schnelles Erhitzen oder Abkühlen des Ofens kann innere Spannungen im Rohrmaterial erzeugen, die zum Bruch führen können.

Die Einhaltung eines kontrollierten, schrittweisen Aufheiz- und Abkühlplans ist unerlässlich, um die Lebensdauer des Prozessrohrs zu verlängern.

Durchsatz und Maßstab

Experimentelle Rohröfen sind für Präzision, nicht für Massenproduktion ausgelegt. Die Größe des Rohrs begrenzt das Volumen und die Abmessungen des Materials, das gleichzeitig verarbeitet werden kann, wodurch sie am besten für Labor- und F&E-Anwendungen geeignet sind.

Die richtige Wahl für Ihr Experiment treffen

Um dieses Wissen anzuwenden, wählen Sie Ihre Ofenkonfiguration basierend auf Ihrem primären Versuchsziel.

- Wenn Ihr Hauptaugenmerk auf der Verhinderung von Oxidation liegt: Eine Standard-Vakuumanlage ist Ihre ideale Wahl. Das Ziel ist einfach, die Luft vor dem Erhitzen zu entfernen.

- Wenn Ihr Hauptaugenmerk auf der Erzeugung einer spezifischen Oberflächeneigenschaft liegt: Sie benötigen ein System mit Gaseinlass und Durchflussregler, um eine präzise reaktive Atmosphäre einzuleiten (z.B. Stickstoff zum Nitrieren, Methan zum Aufkohlen).

- Wenn Ihr Hauptaugenmerk einfach auf dem Erhitzen eines stabilen Materials an der Luft liegt: Ein Vakuumröhrenofen kann übermäßig komplex sein. Ein einfacherer, wirtschaftlicherer Kasten- oder Muffelofen wäre angebrachter.

Die Beherrschung seiner Prinzipien ermöglicht es Ihnen, von der bloßen Erhitzung eines Materials zur präzisen Gestaltung seiner endgültigen Eigenschaften überzugehen.

Zusammenfassungstabelle:

| Komponente | Funktion | Wichtige Details |

|---|---|---|

| Prozessrohr | Versiegelte Reaktionskammer | Hergestellt aus Quarz (bis 1200°C) oder Korund (bis 1700°C+) |

| Dichtungsflansche | Erzeugen luftdichte Versiegelung | Edelstahl mit O-Ringen, Anschlüsse für Vakuum- und Gaseinlässe |

| Vakuumsystem | Entfernen von Luft und Verunreinigungen | Verwendet Vakuumpumpe zur Evakuierung von Sauerstoff für Reinheit |

| Atmosphärensystem | Einleiten spezifischer Gase | Ermöglicht Inertgase wie Argon oder reaktive Gase für Prozesse |

| Heizsystem | Liefert präzise thermische Energie | Widerstandselemente mit Temperaturregelung für gleichmäßiges Erhitzen |

Erschließen Sie das volle Potenzial Ihrer Materialforschung mit den fortschrittlichen Hochofenlösungen von KINTEK. Unser Fachwissen in F&E und hauseigene Fertigung gewährleisten, dass Sie zuverlässige, anpassbare Geräte erhalten, die auf Ihre individuellen Bedürfnisse zugeschnitten sind. Egal, ob Sie mit Muffel-, Rohr-, Dreh-, Vakuum- und Atmosphärenöfen oder CVD/PECVD-Systemen arbeiten, wir liefern Präzision und Leistung, um Ihre experimentellen Ergebnisse zu verbessern. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir den Erfolg Ihres Labors unterstützen können!

Visuelle Anleitung

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

- 1700℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- Mehrzonen-Labor-Quarz-Rohrofen Rohrofen

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

Andere fragen auch

- Welche Rolle spielt ein Laborrohr-Ofen bei der Karbonisierung von LCNSs? Erreichen Sie 83,8 % Effizienz

- Wie wird ein Vertikalrohr-Ofen für Brennstoffstaub-Zündungsstudien verwendet? Modellierung industrieller Verbrennung mit Präzision

- Was sind die wichtigsten betrieblichen Überlegungen bei der Verwendung eines Labortiegelofens? Beherrschen Sie Temperatur, Atmosphäre und Sicherheit

- Wie wird ein Hochtemperatur-Rohröfen bei der Synthese von MoO2/MWCNT-Nanokompositen eingesetzt? Präzisionsanleitung

- Wie erreicht ein vertikales Rohrofen eine präzise Temperaturregelung? Entriegeln Sie überlegene thermische Stabilität für Ihr Labor