Im Kern bietet ein Wirbelschicht-Vertikalrohr-Ofen vier Hauptvorteile: außergewöhnliche Temperaturhomogenität, hohe Wärmeübertragungseffizienz, schnelle Reaktionsgeschwindigkeiten und eine hochflexible Betriebssteuerung. Diese Merkmale ergeben sich aus seiner einzigartigen Fähigkeit, feste Partikel in einem aufwärts strömenden Gasstrom aufzuhängen und sie so zu zwingen, sich wie eine Flüssigkeit zu verhalten und intensiv mit ihrer Umgebung zu interagieren.

Der grundlegende Vorteil dieser Technologie ist ihre Fähigkeit, die Einschränkungen statischer Erwärmung zu überwinden. Durch die Fluidisierung des Materials schafft der Ofen eine aktive, homogene Umgebung, die die Effizienz und Konsistenz thermischer Prozesse für teilchenförmige Feststoffe dramatisch verbessert.

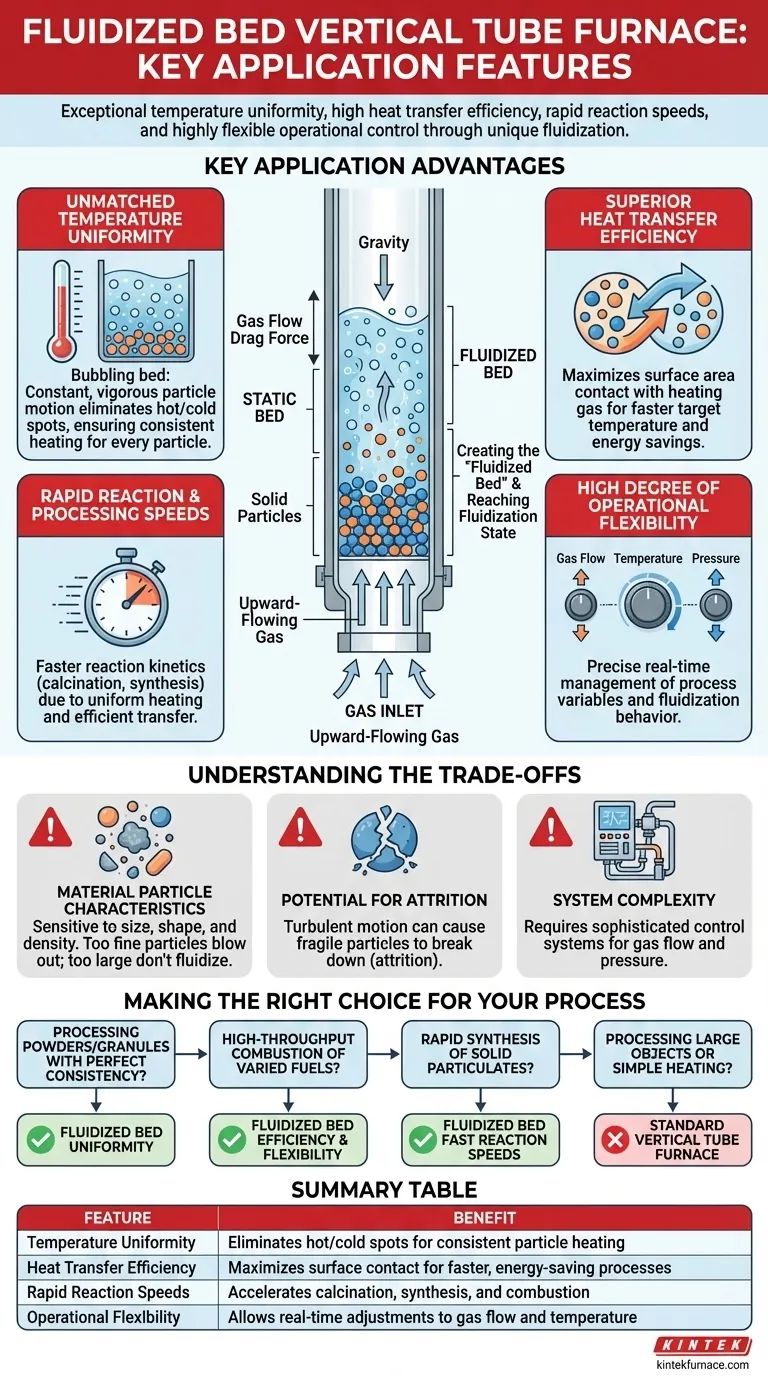

Das Kernprinzip: Wie die Fluidisierung funktioniert

Um die Anwendungen zu verstehen, müssen Sie zuerst den Mechanismus verstehen. Dieses Ofendesign kombiniert die Struktur eines vertikalen Rohrs mit der Dynamik eines Wirbelschichtbettes.

Erzeugung des „Wirbelschichtbettes“

Ein kontrollierter Gasstrom wird am Boden des vertikalen Ofenrohrs eingeleitet. Während dieses Gas durch ein Bett aus festen Partikeln (wie Pulver, Granulat oder Pellets) nach oben strömt, übt es eine Sogkraft aus.

Erreichen des Fluidisierungszustands

Wenn die Gasflussrate hoch genug ist, wirkt diese Sogkraft der Schwerkraft entgegen, wodurch die Partikel aufgehängt und getrennt werden. In diesem Zustand beginnt die gesamte feste Masse zu blubbern und zu fließen, wobei sie sich stark wie eine siedende Flüssigkeit verhält – dies ist die Wirbelschicht.

Die wichtigsten Anwendungsvorteile erklärt

Der fluidisierte Zustand ist nicht nur ein physikalisches Phänomen; er ist die Quelle der primären Betriebs- und Nutzungsvorteile des Ofens.

Unübertroffene Temperaturhomogenität

Da sich die Partikel in ständiger, intensiver Bewegung befinden, wird die Wärme nahezu augenblicklich im gesamten Bett verteilt. Dies eliminiert heiße oder kalte Stellen, die in statischen Öfen üblich sind, und stellt sicher, dass jedes Partikel exakt das gleiche Temperaturprofil erfährt.

Überlegene Wärmeübertragungseffizienz

Die ständige Bewegung und Trennung der Partikel maximiert die verfügbare Oberfläche für den Kontakt mit dem erhitzenden Gas. Dieser direkte, turbulente Kontakt führt zu einer extrem hohen Wärmeübertragungseffizienz, was bedeutet, dass das Material sein Zieltemperatur viel schneller und mit weniger Energieverschwendung erreicht.

Schnelle Reaktions- und Prozessgeschwindigkeiten

Die Kombination aus gleichmäßiger Erwärmung und effizienter Wärmeübertragung ermöglicht wesentlich schnellere Reaktionskinetiken. Prozesse wie Kalzinierung, Synthese oder Verbrennung werden in einem Bruchteil der Zeit abgeschlossen, die herkömmliche Methoden benötigen.

Hoher Grad an Betriebsflexibilität

Das System reagiert sehr schnell. Bediener können den Prozess präzise steuern, indem sie Schlüsselvariablen wie Gasflussrate, Systemtemperatur und Druck anpassen. Dies ermöglicht eine sofortige Feinabstimmung des Fluidisierungsverhaltens und der Reaktionsbedingungen.

Die Kompromisse verstehen

Obwohl diese Technologie leistungsstark ist, ist sie nicht universell einsetzbar. Ihre Wirksamkeit hängt vom Material und dem Prozess ab.

Eigenschaften der Materialpartikel

Der Prozess ist sehr empfindlich gegenüber Partikelgröße, -form und -dichte. Materialien, die zu fein sind, können aus dem Ofen geblasen werden, während Partikel, die zu groß oder zu schwer sind, möglicherweise nicht richtig fluidisieren.

Potenzial für Abrasion (Attrition)

Die ständige, turbulente Bewegung kann dazu führen, dass zerbrechliche Partikel im Laufe der Zeit zerfallen oder abgetragen werden. Dieses Phänomen, bekannt als Attrition (Verschleiß/Abrieb), muss bei Materialien berücksichtigt werden, die anfällig für physikalische Zersetzung sind.

Systemkomplexität

Das Erreichen und Aufrechterhalten eines stabilen Wirbelschichtbettes erfordert anspruchsvollere Steuerungssysteme für Gasfluss und Druck im Vergleich zu einem einfachen statischen Ofen. Dies kann die Anfangskosten und die betriebliche Komplexität erhöhen.

Die richtige Wahl für Ihren Prozess treffen

Ihre Entscheidung sollte von den spezifischen Anforderungen Ihres Materials und dem gewünschten Ergebnis Ihres thermischen Prozesses geleitet werden.

- Wenn Ihr Hauptaugenmerk auf der Verarbeitung von Pulvern oder Granulaten mit perfekter Konsistenz liegt: Die unübertroffene Temperaturhomogenität einer Wirbelschicht ist Ihr größter Vorteil.

- Wenn Ihr Hauptaugenmerk auf der Hochdurchsatzverbrennung unterschiedlicher Brennstoffe (wie Biomasse oder Kohle) liegt: Die hohe Effizienz und Brennstoffflexibilität der Technologie machen sie zu einer idealen Wahl für Energiewirtschaftsanwendungen.

- Wenn Ihr Hauptaugenmerk auf der schnellen Synthese oder chemischen Reaktion fester Partikel liegt: Die schnellen Reaktionsgeschwindigkeiten und der hervorragende Gas-Feststoff-Kontakt verbessern die Prozesseffizienz dramatisch.

- Wenn Sie große, feste Objekte verarbeiten oder eine einfache, kostengünstige Heizlösung benötigen: Ein Standard-Vertikalrohr-Ofen (ohne Wirbelschicht) kann die praktischere und wirtschaftlichere Option sein.

Letztendlich ist die Wahl eines Wirbelschicht-Vertikalrohr-Ofens eine strategische Entscheidung für Prozesse, die das höchste Maß an thermischer Effizienz und Gleichmäßigkeit für teilchenförmige Materialien erfordern.

Zusammenfassungstabelle:

| Merkmal | Vorteil |

|---|---|

| Temperaturhomogenität | Eliminiert heiße/kalte Stellen für eine konsistente Partikelheizung |

| Wärmeübertragungseffizienz | Maximiert die Oberflächenkontaktfläche für schnellere, energiesparende Prozesse |

| Schnelle Reaktionsgeschwindigkeiten | Beschleunigt Kalzinierung, Synthese und Verbrennung |

| Betriebsflexibilität | Ermöglicht Echtzeitanpassungen von Gasfluss und Temperatur |

Sind Sie bereit, die thermische Verarbeitung Ihres Labors mit fortschrittlichen Wirbelschicht-Lösungen zu verbessern? KINTEK nutzt herausragende F&E und die eigene Fertigung, um vielfältigen Laboren Hochtemperatur-Ofensysteme anzubieten, einschließlich Muffel-, Rohr-, Drehrohr-, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systemen. Unsere ausgeprägte Anpassungsfähigkeit stellt sicher, dass wir Ihre einzigartigen experimentellen Anforderungen für überlegene Effizienz und Gleichmäßigkeit präzise erfüllen. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere maßgeschneiderten Lösungen Ihrem Prozess zugutekommen können!

Visuelle Anleitung

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- Geteilter Multi-Heizzonen-Drehrohrofen Drehrohrofen

- Vakuumversiegelter, kontinuierlich arbeitender Drehrohrofen Drehrohrofen

- Vertikaler Labor-Quarz-Rohrofen Rohrofen

Andere fragen auch

- Welche jüngsten Verbesserungen wurden an Labortiegelöfen vorgenommen? Präzision, Automatisierung & Sicherheit freischalten

- Was ist ein Beispiel für ein Material, das mit einem Rohrofen hergestellt wird? Präzise Materialherstellung meistern

- Warum wird ein Rohröfen für die Wärmebehandlung von S/C-Komposit-Kathodenmaterialien verwendet? Optimierung der Batteriestabilität

- Welche Sicherheits- und Zuverlässigkeitsmerkmale sind in einem Vertikalrohr-Ofen integriert? Gewährleistung einer sicheren, konsistenten Hochtemperaturverarbeitung

- Wie erreicht ein vertikales Rohrofen eine präzise Temperaturregelung? Entriegeln Sie überlegene thermische Stabilität für Ihr Labor