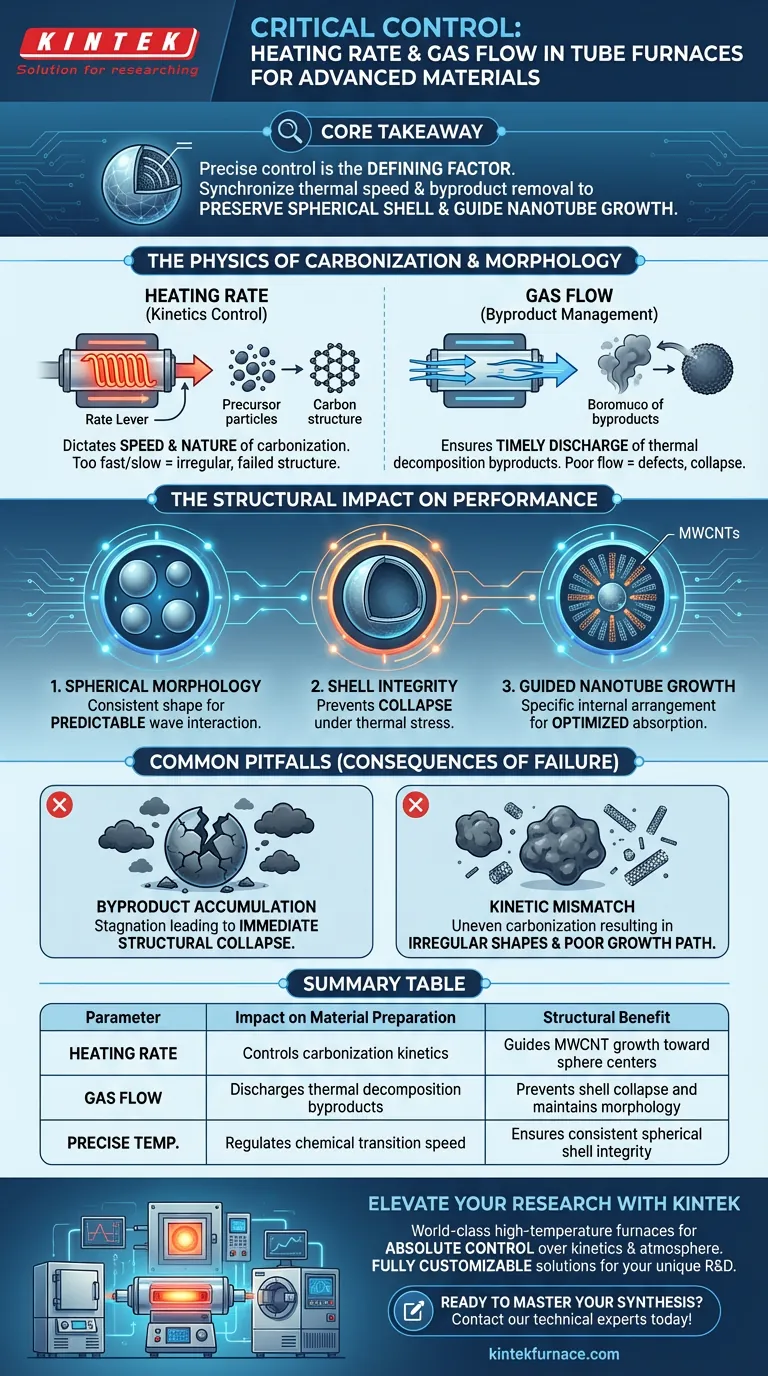

Die präzise Kontrolle der Heizrate und des Gasflusses ist der entscheidende Faktor bei der Gestaltung der Mikrostruktur von elektromagnetischen Wellenabsorptionsmaterialien. Die Heizrate bestimmt die Kinetik der Karbonisierung, während der Gasfluss die sofortige Entfernung von thermischen Zersetzungsprodukten gewährleistet. Zusammen verhindern diese Parameter den strukturellen Kollaps und ermöglichen die präzisen morphologischen Merkmale, die für eine hohe Leistung erforderlich sind.

Kernbotschaft Die elektromagnetische Leistung Ihres Materials ist direkt mit seiner physikalischen Geometrie verbunden. Durch die Synchronisierung der Geschwindigkeit der thermischen Reaktion mit der effizienten Entfernung von Nebenprodukten bewahren Sie die kritische kugelförmige Schalenstruktur und leiten das Wachstum von Kohlenstoffnanoröhren nach innen, wodurch die Absorptionsfähigkeit maximiert wird.

Die Physik der Karbonisierung und Morphologie

Um zu verstehen, warum diese Ofenparameter wichtig sind, müssen Sie über die Temperatureinstellung hinausblicken und sich auf die dynamische Umgebung im Inneren des Rohres konzentrieren.

Kontrolle der Karbonisierungskinetik

Die Heizrate ist der primäre Hebel zur Steuerung der Geschwindigkeit und Art des Karbonisierungsprozesses.

Sie bestimmt die kinetischen Eigenschaften, wie sich die Ausgangsmaterialien in Kohlenstoff umwandeln.

Wenn diese Rate nicht sorgfältig reguliert wird, erfolgt der grundlegende chemische Übergang zu schnell oder zu langsam, um die gewünschte Struktur zu unterstützen.

Management von Zersetzungsprodukten

Wenn sich das Material erhitzt, setzt es thermische Zersetzungsprodukte frei.

Die Präzision des Gasflusses ist für die rechtzeitige Abführung dieser Nebenprodukte aus der Reaktionszone verantwortlich.

Wenn diese Nebenprodukte nicht effizient abgeführt werden, können sie die sich entwickelnde Materie stören und zu Defekten oder strukturellem Versagen führen.

Der strukturelle Einfluss auf die Leistung

Das ultimative Ziel der Regulierung der Ofenumgebung ist die Bestimmung der physikalischen Form der Verbundwerkstoffe. Das Quellmaterial hebt drei spezifische strukturelle Ergebnisse hervor, die von diesen Kontrollen abhängen.

Aufrechterhaltung der sphärischen Morphologie

Der Verbundwerkstoff ist für seine effektive Funktion auf eine spezifische sphärische Morphologie angewiesen.

Eine genaue Kontrolle der Ofenparameter stellt sicher, dass diese Kugeln während der Synthese korrekt gebildet werden.

Ohne diese geometrische Konsistenz wird die Wechselwirkung des Materials mit elektromagnetischen Wellen unvorhersehbar und weniger effizient.

Verhinderung des Kollapses der Hülle

Das Material besitzt eine empfindliche Schalenstruktur, die während der Hochtemperaturverarbeitung anfällig für Versagen ist.

Ein ordnungsgemäßer Gasfluss und Heizraten verhindern, dass diese Hülle unter der Belastung der Zersetzung und der thermischen Ausdehnung kollabiert.

Eine kollabierte Hülle zerstört den inneren Hohlraum des Materials und macht es für die Wellenabsorption weitaus weniger effektiv.

Steuerung des Nanoröhrenwachstums

Vielleicht die komplexeste Anforderung ist die Platzierung von mehrwandigen Kohlenstoffnanoröhren (MWCNTs).

Korrekte Verarbeitungsbedingungen steuern das Wachstum dieser MWCNTs in Richtung des Zentrums der Kugeln.

Diese spezifische interne Anordnung ist ein entscheidender Faktor für die Optimierung der elektromagnetischen Leistung des Materials.

Häufige Fallstricke, die es zu vermeiden gilt

Wenn die Kalibrierung versagt, versagt das Material. Das Verständnis der Folgen schlechter Kontrolle ist unerlässlich.

Das Risiko der Ansammlung von Nebenprodukten

Wenn der Gasfluss unzureichend ist, verweilen Zersetzungsprodukte um die Probe herum.

Diese Stagnation stört die Bildung der Hülle und führt oft zu einem sofortigen strukturellen Kollaps.

Kinetische Fehlanpassung

Wenn die Heizrate die kinetischen Anforderungen des Vorläufers ignoriert, wird die Karbonisierung ungleichmäßig erfolgen.

Dies führt zu unregelmäßigen Formen anstelle von perfekten Kugeln und stört den internen Wachstumspfad der MWCNTs.

Die richtige Wahl für Ihr Ziel treffen

Um eine Hochleistungsabsorption zu erzielen, müssen Sie den Tiegelofen als Präzisionsinstrument und nicht als einfachen Ofen behandeln.

- Wenn Ihr Hauptaugenmerk auf struktureller Integrität liegt: Priorisieren Sie die Präzision des Gasflusses, um die rechtzeitige Abführung von Nebenprodukten zu gewährleisten und den Kollaps der Schalenstruktur zu verhindern.

- Wenn Ihr Hauptaugenmerk auf der internen Architektur liegt: Feinabstimmung der Heizrate zur Steuerung der Karbonisierungskinetik, um sicherzustellen, dass MWCNTs spezifisch zum Zentrum der Kugeln wachsen.

Die Beherrschung dieser Variablen verwandelt rohe Vorläufer in eine hochentwickelte Architektur, die zu überlegener elektromagnetischer Wellenabsorption fähig ist.

Zusammenfassungstabelle:

| Parameter | Auswirkung auf die Materialvorbereitung | Struktureller Vorteil |

|---|---|---|

| Heizrate | Kontrolliert die Karbonisierungskinetik | Leitet das MWCNT-Wachstum zu den Kugelzentren |

| Gasfluss | Führt thermische Zersetzungsprodukte ab | Verhindert Hüllen kollaps und erhält die Morphologie |

| Präzise Temp. | Reguliert die Geschwindigkeit des chemischen Übergangs | Gewährleistet eine konsistente Integrität der sphärischen Hülle |

Verbessern Sie Ihre Materialforschung mit KINTEK

Präzision ist der Unterschied zwischen strukturellem Versagen und innovativen Hochleistungsprodukten. KINTEK bietet erstklassige Hochtemperaturöfen für Labore – einschließlich Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systemen –, die so konstruiert sind, dass Sie die Heizkinetik und die Atmosphärenkontrolle absolut beherrschen.

Ob Sie komplexe elektromagnetische Wellenabsorber oder fortschrittliche Kohlenstoffverbundwerkstoffe entwickeln, unsere Systeme sind vollständig anpassbar, um Ihre einzigartigen F&E-Anforderungen zu erfüllen. Mit fachmännischer Fertigung unterstützt KINTEK Forscher dabei, die exakte Morphologie zu erzielen, die ihre bahnbrechenden Materialien erfordern.

Bereit, Ihren Syntheseprozess zu meistern?

Kontaktieren Sie noch heute unsere technischen Experten, um Ihre maßgeschneiderte Ofenlösung zu finden.

Visuelle Anleitung

Referenzen

- Ze Wu, Lei Liu. MXene Hollow Spheres Supported by a C–Co Exoskeleton Grow MWCNTs for Efficient Microwave Absorption. DOI: 10.1007/s40820-024-01326-3

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- 1200℃ geteilter Rohrofen Labor-Quarzrohrofen mit Quarzrohr

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

Andere fragen auch

- Was ist ein Hochtemperatur-Rohrofen? Präzise Wärme- und Atmosphärenkontrolle erreichen

- Was sind die wichtigsten Konstruktionsmerkmale eines Spaltrohrofens? Erschließen Sie überragenden Zugang für komplexe Experimente

- Welche kritischen Umgebungsbedingungen bietet ein Hochtemperatur-Rohröfen? Optimierung der CPOF-4/5-Vernetzung

- Was sind die spezifischen Funktionen eines vertikalen Aluminiumoxid-Rohrreaktors? Schlüsselrollen in der Forschung zur Vergasungskinetik

- Wie trägt ein zweistufiger Sinterprozess in einem Rohrofen zur Hochleistungs Kathoden für Natrium-Ionen-Batterien bei?

- Welche sind die wichtigsten Wärmebehandlungsprozesse, die in Horizontalöfen durchgeführt werden? Normalglühen, Härten und mehr

- Wofür ist ein horizontaler Elektroofen konzipiert? Präzise thermische Verarbeitung in kontrollierten Umgebungen erreichen

- Wie gewährleistet ein Vertikaler Wirbelschichtofen die Reaktionsstabilität? Schlüsselmechanismen für Schwefeloxidationsversuche