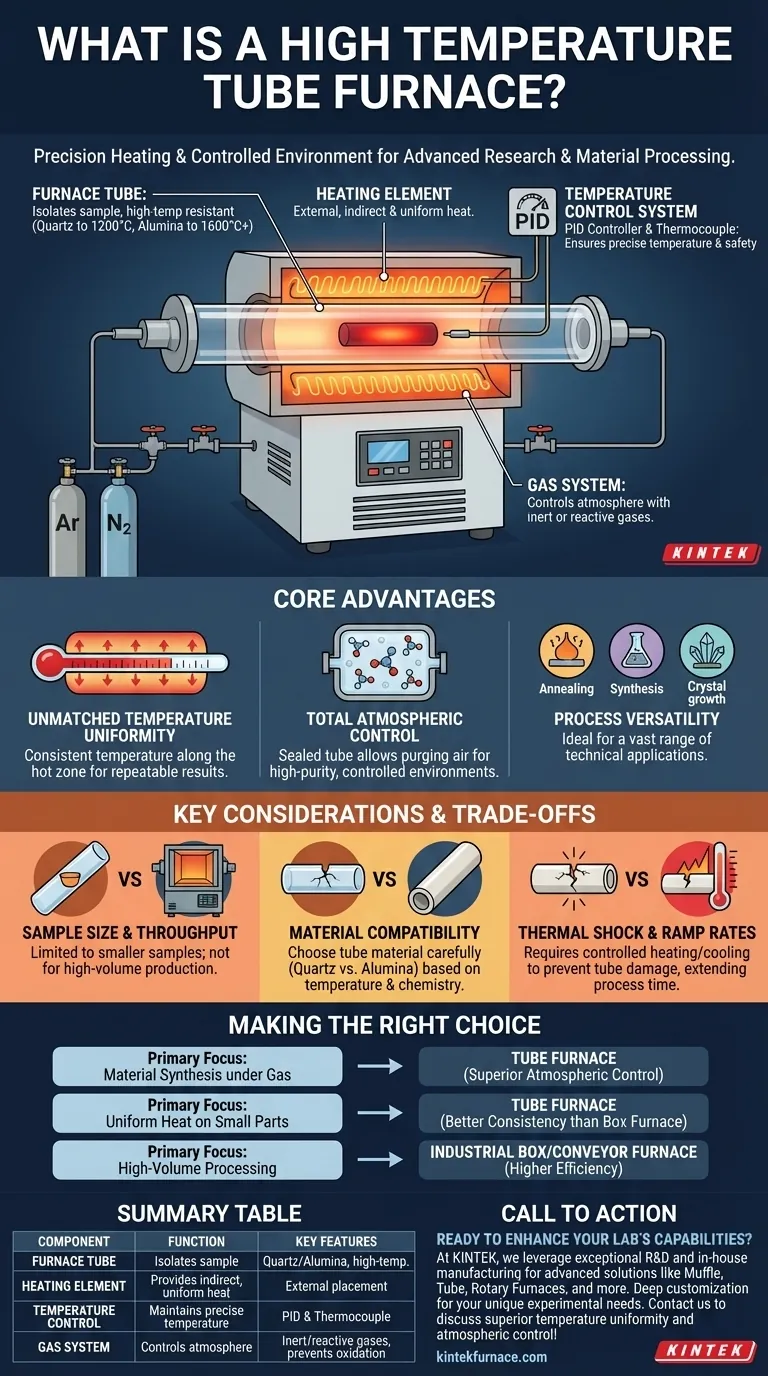

Im Wesentlichen ist ein Hochtemperatur-Rohrofen ein spezielles Labor- und Industriegerät, das für das Erhitzen von Materialien mit außergewöhnlicher Präzision entwickelt wurde. Er besteht aus einer zylindrischen Kammer oder einem „Rohr“, das die Probe aufnimmt. Diese wird dann extern durch umgebende Elemente erhitzt, um gleichmäßige und streng kontrollierte Temperaturen zu erreichen, oft innerhalb einer spezifischen Gasatmosphäre.

Der wahre Wert eines Rohrofens liegt nicht nur in seiner Fähigkeit, hohe Temperaturen zu erreichen, sondern auch in seiner einzigartigen Kapazität, eine reine, kontrollierte und isolierte Umgebung zu schaffen. Diese Kombination aus extremer Hitze und Atmosphärenkontrolle macht ihn zu einem unverzichtbaren Werkzeug für die fortschrittliche Materialverarbeitung und -forschung.

Den Rohrofen dekonstruieren: Schlüsselkomponenten und Funktion

Das Design eines Rohrofens ist täuschend einfach, doch jede Komponente spielt eine entscheidende Rolle für seine Leistung und Vielseitigkeit.

Das Ofenrohr: Das Herz des Prozesses

Das Ofenrohr ist die Kernkomponente, in der die gesamte Arbeit stattfindet. Es isoliert die Probe von den Heizelementen und der äußeren Umgebung.

Diese Rohre werden aus hochtemperaturbeständigen Materialien hergestellt, am häufigsten aus Quarz oder hochreiner Aluminiumoxidkeramik. Die Wahl hängt von der erforderlichen Maximaltemperatur und der chemischen Verträglichkeit mit der Probe ab.

Das Heizelement: Präzise Wärmeenergie liefern

Heizelemente, wie hochohmige Drähte oder Siliziumkarbidstäbe, sind außen um das Ofenrohr angeordnet.

Diese externe Platzierung ist entscheidend für die Bereitstellung von indirekter und gleichmäßiger Wärme entlang der Länge der zentralen „Heizzone“ des Rohres, um sicherzustellen, dass die gesamte Probe eine konsistente Temperatur erfährt.

Das Temperaturkontrollsystem: Genauigkeit und Sicherheit gewährleisten

Moderne Rohröfen verwenden einen ausgeklügelten Regelkreis zur Wärmemanagement. Ein in der Nähe des Rohres platzierter Thermoelement misst ständig die Temperatur.

Diese Daten werden an einen PID-Regler (Proportional-Integral-Differential) weitergeleitet, der intelligent die Leistung der Heizelemente anpasst, um die eingestellte Temperatur mit bemerkenswerter Genauigkeit aufrechtzuerhalten und ein Überschwingen zu verhindern.

Das Gassystem: Eine kontrollierte Atmosphäre schaffen

Das vielleicht wichtigste Merkmal ist die Fähigkeit, die Atmosphäre zu kontrollieren. Flansche und Dichtungen an den Enden des Rohres ermöglichen den Anschluss an ein Gaszufuhrsystem.

Dies ermöglicht es Benutzern, Inertgase (wie Argon oder Stickstoff) einzuleiten, um Oxidation zu verhindern, oder reaktive Gase einzuführen, um spezifische chemische Prozesse wie Synthese oder Reduktion zu erleichtern.

Die Kernvorteile: Warum einen Rohrofen wählen?

Während andere Öfen heiß werden können, bietet ein Rohrofen eine einzigartige Kombination von Vorteilen, die ihn für viele technische Anwendungen überlegen machen.

Unübertroffene Temperaturgleichmäßigkeit

Da die Heizelemente die Kammer vollständig umschließen, ist die Temperaturverteilung entlang der Probe weitaus gleichmäßiger als in einem typischen Frontlader-Kammerofen. Diese Gleichmäßigkeit ist entscheidend für reproduzierbare und zuverlässige Ergebnisse in Forschung und Qualitätskontrolle.

Vollständige Atmosphärenkontrolle

Die geschlossene Bauweise des Rohres ist ein entscheidender Vorteil. Sie ermöglicht es, die Umgebungsluft vollständig zu entfernen und durch ein hochreines Gas zu ersetzen. Dies ist bei den meisten anderen Ofentypen unmöglich und für die Arbeit mit luftempfindlichen Materialien unerlässlich.

Prozess-Vielseitigkeit und Anpassungsfähigkeit

Die Kombination aus präziser Temperatur- und Atmosphärenkontrolle macht den Rohrofen zu einem flexiblen Werkzeug. Er kann für eine Vielzahl von Prozessen eingesetzt werden, darunter Glühen, Sintern, Reinigen, Materialsynthese und Kristallwachstum.

Die Kompromisse und Überlegungen verstehen

Obwohl leistungsstark, ist ein Rohrofen nicht für jede Aufgabe das richtige Werkzeug. Das Verständnis seiner Einschränkungen ist der Schlüssel zu seinem effektiven Einsatz.

Einschränkungen bei Probengröße und Durchsatz

Der Durchmesser des Ofenrohres begrenzt naturgemäß die Größe und das Volumen des Materials, das Sie gleichzeitig verarbeiten können. Sie sind ideal für hochpräzise Arbeiten an kleineren Proben, nicht für die industrielle Großserienproduktion großer Teile.

Materialverträglichkeit ist entscheidend

Die Wahl des Rohrmaterials ist eine entscheidende Entscheidung. Quarz ist kostengünstig und ausgezeichnet für Temperaturen bis ca. 1200°C, kann aber spröde werden und mit bestimmten alkalischen Materialien reagieren. Aluminiumoxid hält wesentlich höheren Temperaturen (1600°C oder mehr) stand, ist aber teurer.

Thermoschock und Rampenraten

Keramische Ofenrohre können reißen, wenn sie zu schnell erhitzt oder abgekühlt werden. Dieses Phänomen, bekannt als Thermoschock, erfordert, dass Benutzer kontrollierte Temperaturrampen programmieren. Dies gewährleistet zwar die Sicherheit und Langlebigkeit der Ausrüstung, kann aber die gesamte Prozesszeit verlängern.

Die richtige Wahl für Ihre Anwendung treffen

Die Wahl der richtigen thermischen Verarbeitungsanlage hängt vollständig von Ihrem Endziel ab.

- Wenn Ihr Hauptaugenmerk auf der Materialsynthese unter einem bestimmten Gas liegt: Ein Rohrofen ist aufgrund seiner überragenden Atmosphärenkontrolle die ideale Wahl.

- Wenn Ihr Hauptaugenmerk auf einer hochgradig gleichmäßigen Wärmebehandlung kleiner Teile liegt: Die umlaufende Beheizung eines Rohrofens bietet eine bessere Temperaturkonsistenz als ein Standard-Kammerofen.

- Wenn Ihr Hauptaugenmerk auf der Großserienverarbeitung großer Gegenstände liegt: Eine andere Lösung, wie ein größerer Industrie-Kammerofen oder ein Durchlaufofen, wird effizienter sein.

Letztendlich ermöglicht Ihnen ein Rohrofen, die zwei kritischsten Variablen bei der thermischen Verarbeitung zu steuern: präzise Temperatur und eine reine Atmosphäre.

Zusammenfassungstabelle:

| Komponente | Funktion | Hauptmerkmale |

|---|---|---|

| Ofenrohr | Isoliert die Probe und hält hohen Temperaturen stand | Hergestellt aus Quarz (bis 1200°C) oder Aluminiumoxid (bis 1600°C+) |

| Heizelement | Liefert indirekte, gleichmäßige Wärme | Externe Platzierung gewährleistet konstante Temperatur in der Heizzone |

| Temperaturkontrolle | Hält präzise Temperatur aufrecht | Verwendet Thermoelement und PID-Regler für Genauigkeit und Sicherheit |

| Gassystem | Kontrolliert die Atmosphäre für Prozesse | Ermöglicht den Fluss inerter oder reaktiver Gase, um Oxidation zu verhindern oder die Synthese zu unterstützen |

Bereit, die Fähigkeiten Ihres Labors mit einem Hochtemperatur-Rohrofen zu verbessern? Bei KINTEK nutzen wir außergewöhnliche Forschung und Entwicklung sowie Eigenfertigung, um fortschrittliche Lösungen wie Muffel-, Rohr-, Drehrohröfen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme anzubieten. Unsere starke Fähigkeit zur tiefgreifenden Anpassung stellt sicher, dass wir Ihre einzigartigen experimentellen Anforderungen für Materialsynthese, Glühen und mehr präzise erfüllen. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Öfen eine überragende Temperaturgleichmäßigkeit und Atmosphärenkontrolle für Ihre Forschung liefern können!

Visuelle Anleitung

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

- Mehrzonen-Labor-Quarz-Rohrofen Rohrofen

- Labor-Quarz-Rohrofen RTP Heiz-Rohrofen

Andere fragen auch

- Welche Rolle spielt ein Laborrohr-Ofen bei der Karbonisierung von LCNSs? Erreichen Sie 83,8 % Effizienz

- Welche Sicherheitsmaßnahmen sind beim Betrieb eines Laborrohrrohrofens unerlässlich? Ein Leitfaden zur Unfallverhütung

- Was ist ein Beispiel für ein Material, das mit einem Rohrofen hergestellt wird? Präzise Materialherstellung meistern

- Was sind die wichtigsten betrieblichen Überlegungen bei der Verwendung eines Labortiegelofens? Beherrschen Sie Temperatur, Atmosphäre und Sicherheit

- Warum wird ein Rohröfen für die Wärmebehandlung von S/C-Komposit-Kathodenmaterialien verwendet? Optimierung der Batteriestabilität