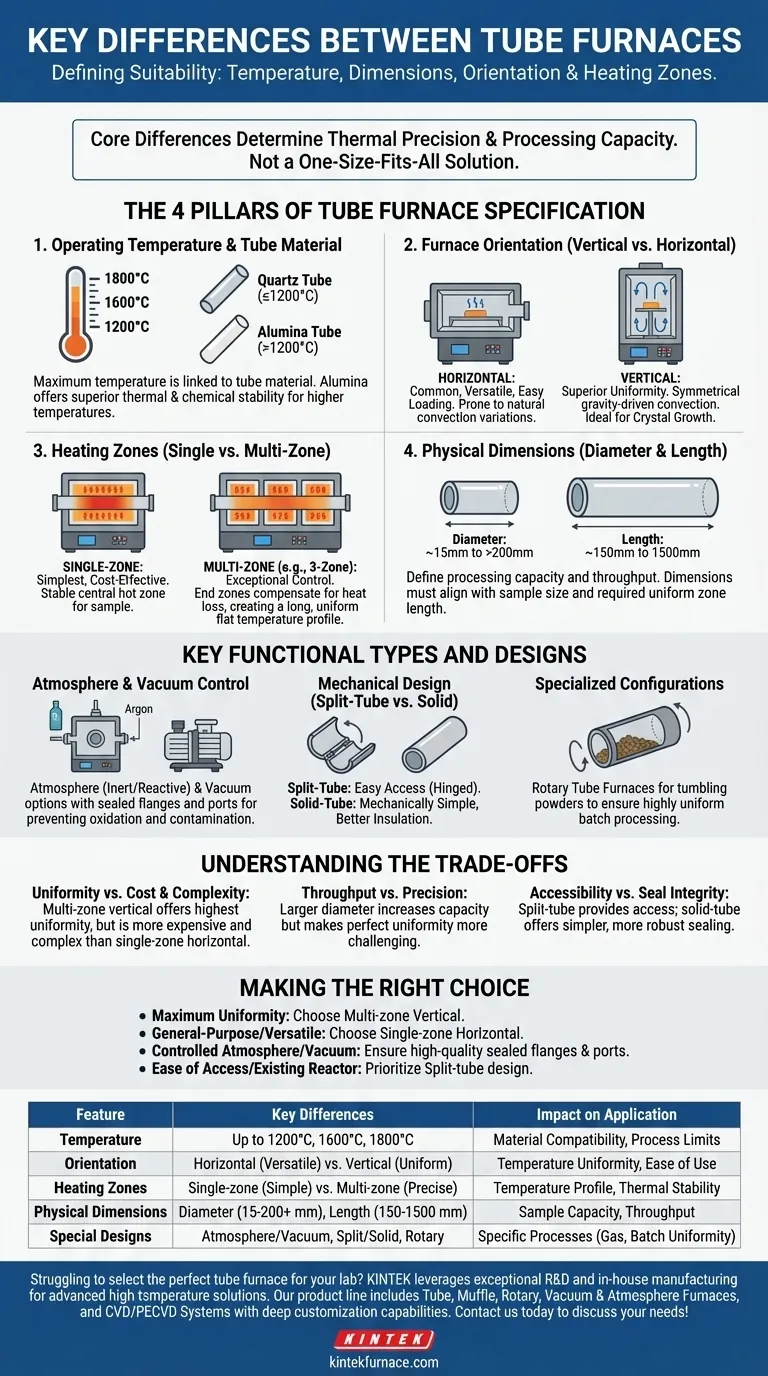

Im Kern werden die Hauptunterschiede zwischen Rohröfen durch ihre Betriebstemperatur, ihre physikalischen Abmessungen (Durchmesser und Länge), ihre Ausrichtung (vertikal oder horizontal) und die Anzahl der unabhängigen Heizzonen bestimmt. Diese Faktoren beeinflussen direkt die Eignung des Ofens für bestimmte Anwendungen, wie Materialsynthese, Tempern oder Kristallzüchtung, indem sie seine thermische Präzision und Verarbeitungskapazität bestimmen.

Ein Rohrofen ist kein universelles Werkzeug. Das Verständnis der grundlegenden Konstruktionsunterschiede ist unerlässlich, da jede Wahl – von der Ausrichtung bis zur Anzahl der Heizzonen – einen direkten Kompromiss zwischen Temperaturhomogenität, Bedienungsfreundlichkeit und Kosten darstellt.

Die Säulen der Rohrrohrofen-Spezifikation

Um das richtige Gerät auszuwählen, müssen Sie vier Hauptmerkmale bewerten. Jedes davon bestimmt den Leistungsbereich des Ofens und seine Kompatibilität mit Ihrem wissenschaftlichen oder industriellen Prozess.

Säule 1: Betriebstemperatur und Rohrmaterial

Die maximal erreichbare Temperatur ist eine primäre Spezifikation und liegt typischerweise in Bereichen bis zu 1200°C, 1600°C oder 1800°C.

Diese Temperaturbeständigkeit hängt untrennbar mit dem Material des Prozessrohrs selbst zusammen. Quarzrohre sind üblich für Anwendungen bis 1200°C, während für höhere Temperaturen hochreine Aluminiumoxidrohre aufgrund ihrer überlegenen thermischen und chemischen Stabilität erforderlich sind.

Säule 2: Ofenausrichtung (Vertikal vs. Horizontal)

Die physikalische Ausrichtung des Rohrs hat einen erheblichen Einfluss auf die thermische Leistung und ist ein entscheidender Entscheidungspunkt.

Horizontale Öfen sind die gängigste Konfiguration. Sie sind vielseitig und einfach für eine breite Palette von Anwendungen zu beladen, können aber aufgrund der natürlichen Konvektion anfällig für leichte Temperaturschwankungen entlang der Rohrlänge sein.

Vertikale Öfen bieten eine überlegene Temperaturhomogenität. Die durch die Schwerkraft verursachte Konvektion ist entlang der Achse des Rohrs symmetrischer, was zu einer konsistenteren thermischen Umgebung führt, was für Prozesse wie Kristallzüchtung oder Halbleiterfertigung unerlässlich ist.

Säule 3: Heizzonen (Einfach- vs. Mehrzonen-)

Die Anzahl der unabhängig gesteuerten Heizelemente oder Zonen bestimmt den Grad der Kontrolle, den Sie über das Temperaturprofil haben.

Ein Einfachzonenofen ist der einfachste und kostengünstigste. Er eignet sich ideal zum Erhitzen einer Probe, die sich in der zentralen heißen Zone befindet, wo die Temperatur am stabilsten ist.

Mehrzonenöfen, meistens Drei-Zonen-Öfen, bieten eine außergewöhnliche Kontrolle über die Temperaturhomogenität. Die beiden Endzonen sind so programmiert, dass sie den Wärmeverlust an den Ofenöffnungen ausgleichen, wodurch ein deutlich längeres und gleichmäßigeres Temperaturprofil in der Mittelzone entsteht.

Säule 4: Physikalische Abmessungen (Durchmesser & Länge)

Der beheizte Durchmesser (von ca. 15 mm bis über 200 mm) und die Länge (von ca. 150 mm bis 1500 mm) des Ofens definieren seine Verarbeitungskapazität.

Diese Abmessungen müssen basierend auf Ihrer Probengröße, dem erforderlichen Durchsatz und der Länge der homogenen Temperaturzone, die für Ihren Prozess benötigt wird, ausgewählt werden.

Wichtige funktionale Typen und Designs

Über die Kerneigenschaften hinaus gibt es verschiedene funktionale Designs, die auf spezifische Prozessanforderungen zugeschnitten sind.

Atmosphären- und Vakuumsregelung

Viele Prozesse erfordern eine nicht-atmosphärische Umgebung. Atmosphärenöfen sind mit abgedichteten Endflanschen und Gasanschlüssen ausgestattet, um die Verarbeitung unter inerter Atmosphäre (z. B. Argon) oder reaktiven Gasen zu ermöglichen.

Vakuumöfen sind eine Untergruppe davon und mit hochwertigeren Dichtungen und Vakuumanschlüssen ausgestattet, um Luft und andere Gase zu entfernen, was zur Vermeidung von Oxidation und Kontamination unerlässlich ist.

Mechanisches Design (Geteilte Röhre vs. Vollrohr)

Diese Unterscheidung bezieht sich darauf, wie Sie auf das Prozessrohr zugreifen. Geteilte Rohröfen sind scharniert und können entlang ihrer Länge geöffnet werden, was das einfache Einsetzen und Herausnehmen des Rohrs oder der Proben ermöglicht. Dies ist von unschätzbarem Wert bei der Arbeit mit fest installierten Reaktoren oder empfindlichen Substraten.

Vollrohröfen oder integrierte Öfen haben eine feststehende zylindrische Kammer, in die das Prozessrohr hineingeschoben wird. Sie sind mechanisch einfacher und können eine bessere Isolierung bieten.

Spezialisierte Konfigurationen

Für Nischenanwendungen in der Industrie können Sie auf spezielle Designs wie Rotationsrohöfen stoßen. Bei diesen Modellen rotiert das gesamte Rohr, um Pulver oder Granulate zu verwirbeln, wodurch sichergestellt wird, dass jedes Partikel den gleichen thermischen Bedingungen für eine hochgradig homogene Chargenverarbeitung ausgesetzt ist.

Die Kompromisse verstehen

Ihre Wahl besteht nicht darin, den „besten“ Ofen zu finden, sondern den richtigen für Ihr Ziel. Jedes Designmerkmal bringt einen Kompromiss mit sich.

Homogenität vs. Kosten und Komplexität

Ein Drei-Zonen-Vertikalofen bietet die höchstmögliche Temperaturhomogenität. Er ist jedoch teurer und erfordert eine komplexere Programmierung und Einrichtung als ein einfaches Einfachzonen-Horizontalmodell.

Durchsatz vs. Präzision

Ein Ofen mit großem Durchmesser kann größere Proben oder höhere Materialmengen verarbeiten. Die Erzielung einer perfekten thermischen Homogenität über diesen größeren Durchmesser ist schwieriger und erfordert möglicherweise eine Mehrzonenkonfiguration.

Zugänglichkeit vs. Dichtungsintegrität

Ein geteilter Rohrofen bietet unübertroffene einfache Zugänglichkeit zum Be- und Entladen. Ein Vollrohrdesign kann hingegen eine einfachere und robustere Plattform für das Erreichen einer hochintegren Vakuumdichtung bieten.

Die richtige Wahl für Ihr Ziel treffen

Um den geeigneten Ofen auszuwählen, stimmen Sie seine Fähigkeiten direkt auf Ihre primäre Prozessanforderung ab.

- Wenn Ihr Hauptaugenmerk auf maximaler Temperaturhomogenität liegt: Wählen Sie einen Mehrzonen- (vorzugsweise Drei-Zonen-) Vertikalofen, um thermische Gradienten zu minimieren.

- Wenn Ihr Hauptaugenmerk auf universeller Laborerhitzung und Vielseitigkeit liegt: Ein Einfachzonen-Horizontalofen bietet eine robuste, kostengünstige und flexible Lösung für viele Anwendungen.

- Wenn Ihr Hauptaugenmerk auf der Verarbeitung unter kontrollierter Atmosphäre oder Vakuum liegt: Stellen Sie sicher, dass das Modell speziell mit hochwertigen abgedichteten Endflanschen und den notwendigen Gas- oder Vakuumanschlüssen ausgestattet ist.

- Wenn Ihr Hauptaugenmerk auf einfacher Probenbeladung oder der Verwendung eines vorhandenen Reaktors liegt: Priorisieren Sie ein Design mit geteiltem Rohr, damit der Ofen um Ihr Setup herum geöffnet und platziert werden kann.

Letztendlich ist ein klares Verständnis Ihrer Prozessanforderungen der einzige Faktor, der Sie zum richtigen Instrument führen kann.

Zusammenfassungstabelle:

| Merkmal | Hauptunterschiede | Auswirkungen auf die Anwendung |

|---|---|---|

| Betriebstemperatur | Bereiche bis zu 1200°C, 1600°C, 1800°C | Bestimmt Materialkompatibilität und Prozessgrenzen |

| Ausrichtung | Horizontal (vielseitig) vs. Vertikal (homogen) | Beeinflusst Temperaturhomogenität und Benutzerfreundlichkeit |

| Heizzonen | Einfachzone (einfach) vs. Mehrzonen (präzise) | Steuert Temperaturprofil und thermische Stabilität |

| Physikalische Abmessungen | Durchmesser (15-200+ mm), Länge (150-1500 mm) | Definiert Probenkapazität und Durchsatz |

| Spezialdesigns | Atmosphäre/Vakuum, geteiltes/Vollrohr, rotierend | Ermöglicht spezifische Prozesse wie Gassteuerung oder Chargenhomogenität |

Sie haben Schwierigkeiten, den perfekten Rohrofen für Ihr Labor auszuwählen? Bei KINTEK nutzen wir außergewöhnliche F&E und die hausinterne Fertigung, um fortschrittliche Hochtemperatur-Ofenlösungen anzubieten, die auf Ihre einzigartigen Bedürfnisse zugeschnitten sind. Unsere Produktlinie umfasst Rohröfen, Muffelöfen, Rotationsöfen, Vakuum- & Atmosphärenöfen sowie CVD/PECVD-Systeme, die alle durch starke Fähigkeiten zur Tiefenanpassung unterstützt werden. Ob Sie in der Forschung, Materialwissenschaft oder industriellen Verarbeitung tätig sind, wir können Ihnen helfen, präzise thermische Kontrolle und verbesserte Effizienz zu erreichen. Kontaktieren Sie uns noch heute, um Ihre Anforderungen zu besprechen und herauszufinden, wie unsere Expertise Ihrem Labor zugutekommen kann!

Visuelle Anleitung

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

- Mehrzonen-Labor-Quarz-Rohrofen Rohrofen

- CVD-Rohrofenmaschine mit mehreren Heizzonen für die chemische Gasphasenabscheidung

Andere fragen auch

- Was ist ein Beispiel für ein Material, das mit einem Rohrofen hergestellt wird? Präzise Materialherstellung meistern

- Wie wird ein Vertikalrohr-Ofen für Brennstoffstaub-Zündungsstudien verwendet? Modellierung industrieller Verbrennung mit Präzision

- Was sind die wichtigsten betrieblichen Überlegungen bei der Verwendung eines Labortiegelofens? Beherrschen Sie Temperatur, Atmosphäre und Sicherheit

- Wie wird ein Hochtemperatur-Rohröfen bei der Synthese von MoO2/MWCNT-Nanokompositen eingesetzt? Präzisionsanleitung

- Warum wird ein Rohröfen für die Wärmebehandlung von S/C-Komposit-Kathodenmaterialien verwendet? Optimierung der Batteriestabilität