Im Kern sind Quarzrohröfen Präzisionsinstrumente, um Materialien einer hochkontrollierten Hochtemperaturumgebung auszusetzen. Sie werden in Forschung und Industrie weit verbreitet für Aufgaben wie das Wärmebehandeln von Metallen und Keramiken, die Synthese neuer Materialien durch chemische Reaktionen und die Probenvorbereitung für Analysen eingesetzt.

Die Entscheidung für einen Quarzrohrofen geht nicht nur darum, eine hohe Temperatur zu erreichen. Es geht darum, die einzigartige Kombination aus chemischer Reinheit, thermischer Stabilität und optischer Transparenz von Quarz zu nutzen und gleichzeitig seine inhärente physikalische Zerbrechlichkeit und Betriebsgrenzen zu respektieren.

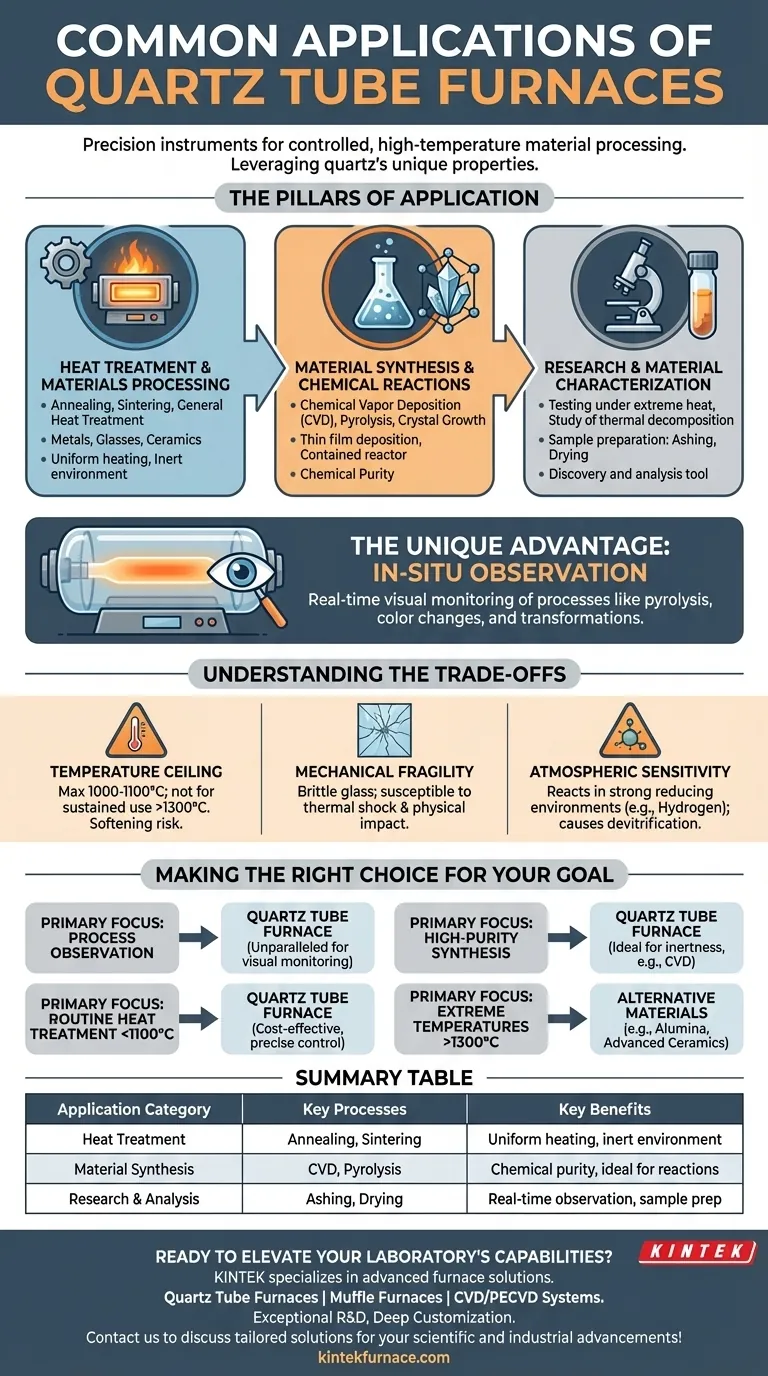

Die Säulen der Anwendung

Der Nutzen eines Quarzrohrofens lässt sich anhand seiner primären Anwendungsfälle verstehen, von denen jeder eine spezifische Reihe seiner Kerneigenschaften nutzt.

Wärmebehandlung und Materialverarbeitung

Dies ist die häufigste Anwendung, die sich auf die Veränderung der physikalischen Eigenschaften bestehender Materialien konzentriert. Die gleichmäßige Erwärmung und die inerte Umgebung sind entscheidend.

Zu den Prozessen gehören das Glühen zur Erhöhung der Duktilität, das Sintern zur Verschmelzung von Pulvermaterialien zu einer festen Masse und die allgemeine Wärmebehandlung von Metallen, Spezialgläsern und Keramiken, um gewünschte Eigenschaften zu erzielen.

Materialsynthese und chemische Reaktionen

Diese Öfen bieten einen idealen, geschlossenen Reaktor zur Herstellung neuer Materialien aus chemischen Vorläufern.

Anwendungen wie die chemische Gasphasenabscheidung (CVD) basieren auf der inerten Quarzoberfläche, um dünne Schichten auf ein Substrat abzuscheiden. Er wird auch für die Pyrolyse (thermische Zersetzung in inerter Atmosphäre) und das Züchten hochreiner Kristalle verwendet.

Forschung und Materialcharakterisierung

Im Labor ist ein Quarzrohrofen ein unverzichtbares Werkzeug für Entdeckung und Analyse.

Er wird verwendet, um das Verhalten eines Materials unter extremer Hitze zu testen, thermische Zersetzungswege zu untersuchen und Proben durch Prozesse wie das Veraschen (Verbrennen organischer Substanz) oder das Trocknen vorzubereiten.

Der einzigartige Vorteil: In-situ-Beobachtung

Im Gegensatz zu undurchsichtigen Keramik- oder Metallöfen ist die Transparenz von Quarz ein erheblicher Vorteil.

Dies ermöglicht Forschern und Technikern, den Prozess in Echtzeit visuell zu überwachen. Die Beobachtung von Farbveränderungen, Schmelzen oder Umwandlungen während der Pyrolyse liefert unschätzbare qualitative Daten, die sonst nicht erfasst werden könnten.

Die Kompromisse verstehen

Obwohl leistungsfähig, ist ein Quarzrohrofen keine Universallösung. Seine Wirksamkeit wird ebenso durch seine Grenzen wie durch seine Stärken definiert. Das Verständnis dieser Kompromisse ist entscheidend für einen erfolgreichen Betrieb.

Die Temperaturgrenze

Quarz beginnt bei sehr hohen Temperaturen zu erweichen und kann sich verformen. Obwohl er bis zu 1000-1100°C außergewöhnlich gut funktioniert, wird er im Allgemeinen nicht für den Dauerbetrieb über 1300°C empfohlen.

Das Überschreiten dieser Grenze kann die strukturelle Integrität des Rohres beeinträchtigen, die experimentelle Genauigkeit beeinflussen und ein Sicherheitsrisiko darstellen.

Mechanische Zerbrechlichkeit

Quarz ist ein Glas und als solches spröde. Die Rohre haben eine geringe mechanische Festigkeit und sind anfällig für Risse durch Thermoschock (schnelle Temperaturänderungen) oder physische Einwirkungen.

Eine sorgfältige Handhabung bei Installation, Entfernung und Reinigung ist unerlässlich, um Brüche zu vermeiden und eine lange Betriebsdauer zu gewährleisten.

Atmosphärische Empfindlichkeit

Obwohl Quarz in den meisten Situationen chemisch inert ist, kann er bei hohen Temperaturen durch bestimmte Atmosphären beeinflusst werden.

Insbesondere kann er in stark reduzierenden Umgebungen (wie Wasserstoff) reagieren. Dies kann dazu führen, dass der Quarz mit der Zeit spröde wird oder devitrifiziert, was seine Leistung und Lebensdauer verringert.

Die richtige Wahl für Ihr Ziel treffen

Um das richtige Werkzeug auszuwählen, stimmen Sie Ihr primäres Ziel mit den Kernstärken und -schwächen des Ofens ab.

- Wenn Ihr Hauptaugenmerk auf der Prozessbeobachtung liegt: Ein Quarzrohrofen ist unübertroffen, da er Ihnen ermöglicht, Reaktionen wie Pyrolyse oder Materialumwandlungen in Echtzeit visuell zu überwachen.

- Wenn Ihr Hauptaugenmerk auf hochreiner Synthese liegt: Die chemische Inertheit von Quarz macht ihn ideal für Anwendungen wie CVD oder Kristallwachstum, bei denen eine Kontamination durch das Ofenrohr selbst vermieden werden muss.

- Wenn Ihr Hauptaugenmerk auf der routinemäßigen Wärmebehandlung unter 1100°C liegt: Die Kombination aus Kosteneffizienz, präziser Temperaturregelung und chemischer Stabilität macht Quarz zu einer ausgezeichneten Wahl.

- Wenn Ihr Hauptaugenmerk auf extremen Temperaturen (über 1300°C) liegt: Sie müssen alternative Ofenrohrmaterialien wie Aluminiumoxid oder andere fortschrittliche Keramiken in Betracht ziehen, da Quarz versagen wird.

Das Verständnis dieser Fähigkeiten und Einschränkungen befähigt Sie, den Quarzrohrofen als präzises und leistungsstarkes Werkzeug für den wissenschaftlichen und industriellen Fortschritt zu nutzen.

Zusammenfassungstabelle:

| Anwendungskategorie | Schlüsselprozesse | Hauptvorteile |

|---|---|---|

| Wärmebehandlung | Glühen, Sintern | Gleichmäßige Erwärmung, inerte Umgebung |

| Materialsynthese | CVD, Pyrolyse | Chemische Reinheit, ideal für Reaktionen |

| Forschung & Analyse | Veraschen, Trocknen | Echtzeitbeobachtung, Probenvorbereitung |

Bereit, die Fähigkeiten Ihres Labors zu erweitern? KINTEK ist auf fortschrittliche Hochtemperatur-Ofenlösungen spezialisiert, einschließlich Quarzrohröfen, Muffelöfen und CVD-/PECVD-Systemen. Mit unserer außergewöhnlichen F&E-Abteilung und eigener Fertigung bieten wir eine tiefgreifende Anpassung, um Ihre einzigartigen experimentellen Anforderungen präzise zu erfüllen – sei es für Wärmebehandlung, Materialsynthese oder Forschung. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere maßgeschneiderten Lösungen Ihre wissenschaftlichen und industriellen Fortschritte vorantreiben können!

Visuelle Anleitung

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- Labor-Quarz-Rohrofen RTP Heiz-Rohrofen

- Vertikaler Labor-Quarz-Rohrofen Rohrofen

- Mehrzonen-Labor-Quarz-Rohrofen Rohrofen

Andere fragen auch

- Welche jüngsten Verbesserungen wurden an Labortiegelöfen vorgenommen? Präzision, Automatisierung & Sicherheit freischalten

- Was ist ein Beispiel für ein Material, das mit einem Rohrofen hergestellt wird? Präzise Materialherstellung meistern

- Welche Rolle spielt ein Laborrohr-Ofen bei der Karbonisierung von LCNSs? Erreichen Sie 83,8 % Effizienz

- Wie wird ein Vertikalrohr-Ofen für Brennstoffstaub-Zündungsstudien verwendet? Modellierung industrieller Verbrennung mit Präzision

- Warum wird ein Rohröfen für die Wärmebehandlung von S/C-Komposit-Kathodenmaterialien verwendet? Optimierung der Batteriestabilität