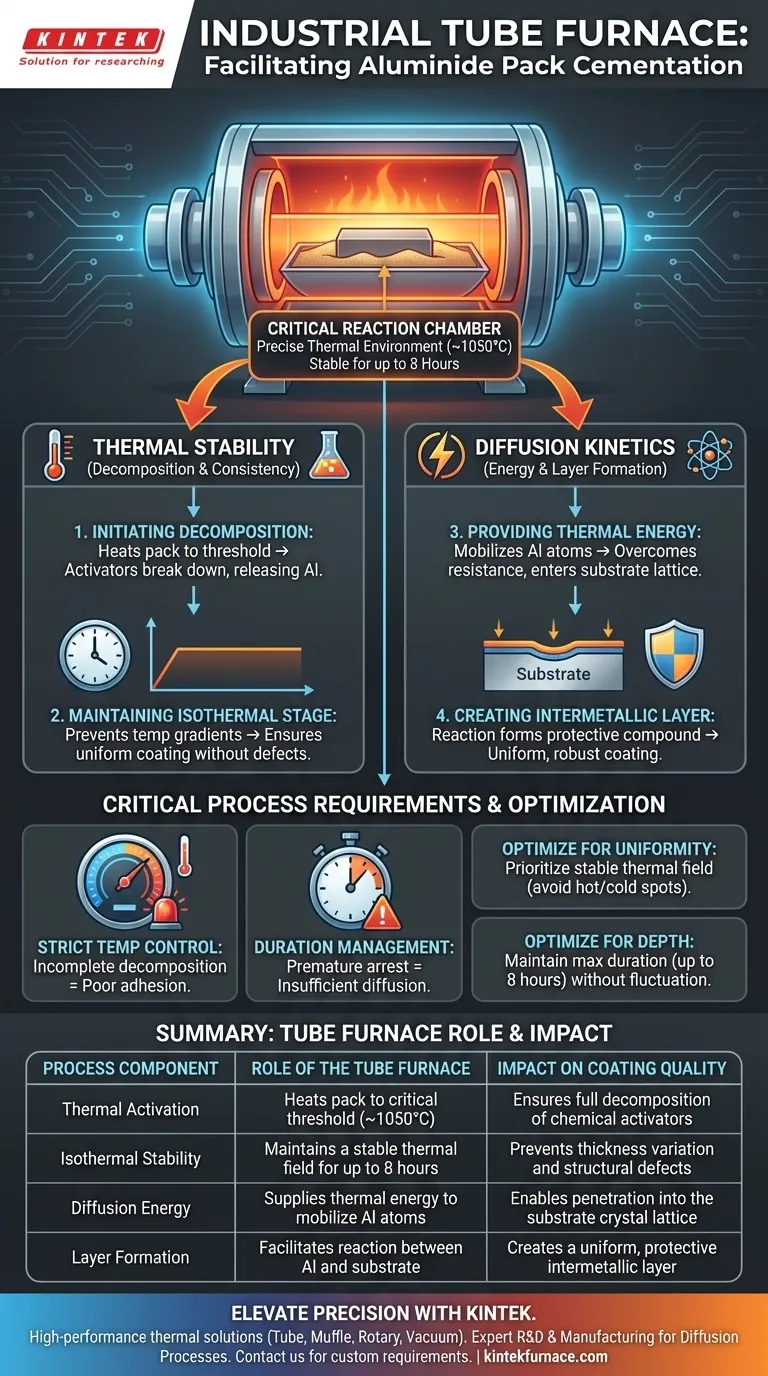

Ein industrieller Rohrofen dient als kritische Reaktionskammer für die Packzementation und bietet die präzise thermische Umgebung, die für die Abscheidung schützender Beschichtungen erforderlich ist. Er erleichtert diesen Prozess durch die Aufrechterhaltung einer stabilen Temperatur, typischerweise um 1050 °C, was die chemische Zersetzung von Aktivatoren auslöst und die Energie liefert, die benötigt wird, um Aluminiumatome in ein Substrat einzubringen.

Der Rohrofen gewährleistet die Qualität der Beschichtung durch die Aufrechterhaltung einer streng kontrollierten isothermen Umgebung. Diese verlängerte Hitzeeinwirkung ist der Haupttreiber, der chemische Agenzien abbaut und die Aluminiumdiffusion erzwingt, was zu einer gleichmäßigen intermetallischen Schicht führt.

Die Rolle der thermischen Stabilität

Einleitung der chemischen Zersetzung

Die Hauptfunktion des Ofens besteht darin, die Pulvermischung auf einen kritischen Reaktionsschwellenwert zu erhitzen.

Bei bestimmten hohen Temperaturen sorgt der Ofen für die effektive Zersetzung der Aktivatoren, die in der Mischung enthalten sind. Dieser chemische Abbau ist der erste Schritt zur Freisetzung von Aluminium für die Abscheidung.

Aufrechterhaltung der isothermen Phase

Der Erfolg der Packzementation hängt von der Konsistenz über die Zeit ab, nicht nur von der Spitzentemperatur.

Der Rohrofen ist so konzipiert, dass er über längere Zeiträume ein stabiles Wärmefeld aufrechterhält, das oft bis zu 8 Stunden dauert. Diese Stabilität verhindert Temperaturgradienten, die zu ungleichmäßiger Schichtdicke oder strukturellen Defekten führen könnten.

Antrieb der Diffusionskinetik

Bereitstellung thermischer Energie

Sobald das Aluminium aus der Packung freigesetzt ist, benötigt es erhebliche Energie, um in das Basismaterial einzudringen.

Der Ofen liefert die notwendige thermische Energie, um die Aluminiumatome zu mobilisieren. Diese Wärme ermöglicht es den Atomen, physikalischen Widerstand zu überwinden und effektiv in das Kristallgitter des Substrats, wie z. B. Molybdän, zu diffundieren.

Bildung der intermetallischen Schicht

Das ultimative Ziel dieser thermischen Anwendung ist die Bildung einer neuen Verbindung.

Durch die Aufrechterhaltung hoher Hitze ermöglicht der Ofen die Reaktion zwischen dem diffundierenden Aluminium und dem Substrat. Dies führt zur Bildung einer gleichmäßigen intermetallischen Verbindungsschicht, die die gewünschten Schutzeigenschaften bietet.

Kritische Prozessanforderungen

Strenge Temperaturkontrolle

Die Effektivität des Prozesses ist binär; sie hängt vollständig von der Präzision des Ofens ab.

Wenn der Ofen keine streng kontrollierte Hochtemperaturumgebung (z. B. 1050 °C) aufrechterhalten kann, kann die Zersetzung des Aktivators unvollständig sein. Dies führt zu schlechter Haftung der Beschichtung oder unzureichendem Schutz.

Dauer-Management

Die Tiefe und Qualität der Beschichtung sind direkt proportional zur Zeit, die bei Temperatur verbracht wird.

Der Ofen muss während langer isothermer Phasen zuverlässig arbeiten. Eine Verkürzung dieser Zeit oder Schwankungen während des 8-Stunden-Zyklus stoppen den Diffusionsprozess vorzeitig.

Optimierung der Beschichtungsstrategie

Wenn Ihr Hauptaugenmerk auf der Gleichmäßigkeit der Beschichtung liegt: Stellen Sie sicher, dass Ihre Ofenkalibrierung ein stabiles Wärmefeld priorisiert, um heiße oder kalte Zonen im Rohr zu vermeiden.

Wenn Ihr Hauptaugenmerk auf der Diffusionstiefe liegt: Konzentrieren Sie sich auf die Fähigkeit des Ofens, die isotherme Phase für die maximal erforderliche Dauer (bis zu 8 Stunden) ohne Schwankungen aufrechtzuerhalten.

Präzision bei der Wärmeanwendung ist der Unterschied zwischen einer oberflächlichen Schicht und einer robusten, industrietauglichen Beschichtung.

Zusammenfassungstabelle:

| Prozesskomponente | Rolle des Rohrofens | Auswirkung auf die Beschichtungsqualität |

|---|---|---|

| Thermische Aktivierung | Erhitzt die Packung auf den kritischen Schwellenwert (~1050 °C) | Gewährleistet die vollständige Zersetzung chemischer Aktivatoren |

| Isotherme Stabilität | Hält ein stabiles Wärmefeld bis zu 8 Stunden aufrecht | Verhindert Dickenvariationen und strukturelle Defekte |

| Diffusionsenergie | Liefert thermische Energie zur Mobilisierung von Aluminiumatomen | Ermöglicht die Penetration in das Kristallgitter des Substrats |

| Schichtbildung | Ermöglicht die Reaktion zwischen Al und Substrat | Erzeugt eine gleichmäßige, schützende intermetallische Schicht |

Verbessern Sie Ihre Beschichtungpräzision mit KINTEK

Erschließen Sie überlegenen Materialschutz mit den Hochleistungs-Wärmelösungen von KINTEK. Gestützt auf erstklassige F&E und Weltklasse-Fertigung bietet KINTEK spezialisierte Rohr-, Muffel-, Dreh- und Vakuumsysteme, die für die strengen Anforderungen von Packzementations- und Diffusionsprozessen entwickelt wurden.

Ob Sie präzise isotherme Kontrolle für Aluminiumbeschichtungen oder ein vollständig anpassbares CVD-System für einzigartige Forschungsanforderungen benötigen, unser Ingenieurteam sorgt dafür, dass Ihr Labor für Spitzenleistungen ausgestattet ist.

Bereit, Ihre Wärmebehandlungsergebnisse zu optimieren? Kontaktieren Sie uns noch heute, um Ihre individuellen Ofenanforderungen zu besprechen.

Visuelle Anleitung

Referenzen

- Jurica Filipovic, Matthias Oechsner. Thermokinetic Modeling Approach for Aluminide Diffusion Coatings on Molybdenum Substrates. DOI: 10.1002/adem.202500293

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- 1200℃ geteilter Rohrofen Labor-Quarzrohrofen mit Quarzrohr

- 1400℃ Muffelofen Ofen für Labor

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

Andere fragen auch

- Was ist die Bedeutung der Temperaturzonierung für 1D-ZnSe-Nanodrähte? Beherrschen Sie thermische Gradienten für das VLS-Wachstum

- Wie schneidet ein Rohrofen beim Cracken im Vergleich zu einem Gasofen hinsichtlich der Effizienz ab? Entdecken Sie höhere Effizienz und Präzision

- Was ist die Hauptfunktion eines Hochtemperatur-Rohrofens bei der ZnS-CVD? Präzise Synthese von Nanostrukturen meistern

- Wie tragen Rohröfen zu Transportreaktionen und der Kristallproduktion bei? Meistern Sie die Synthese hochreiner Materialien mit präziser Steuerung

- Wie erleichtert ein Laborrohr-Sinterofen die Synthese von BiCuSeO? Präzise thermische Diffusion meistern

- Warum ist eine präzise Steuerung der Sauerstoffflussrate in einem Röhrenofen notwendig? Optimierung von Li-armen Verbundwerkstoffen

- Was sind die Vorteile von vertikalen Röhrenöfen? Erzielen Sie Präzision und Effizienz in Ihrem Labor

- Welche Rolle spielt eine Röhrenofen bei der Gasphasennitrierung? Umwandlung von TiO2 mit präziser Stickstoffdotierung