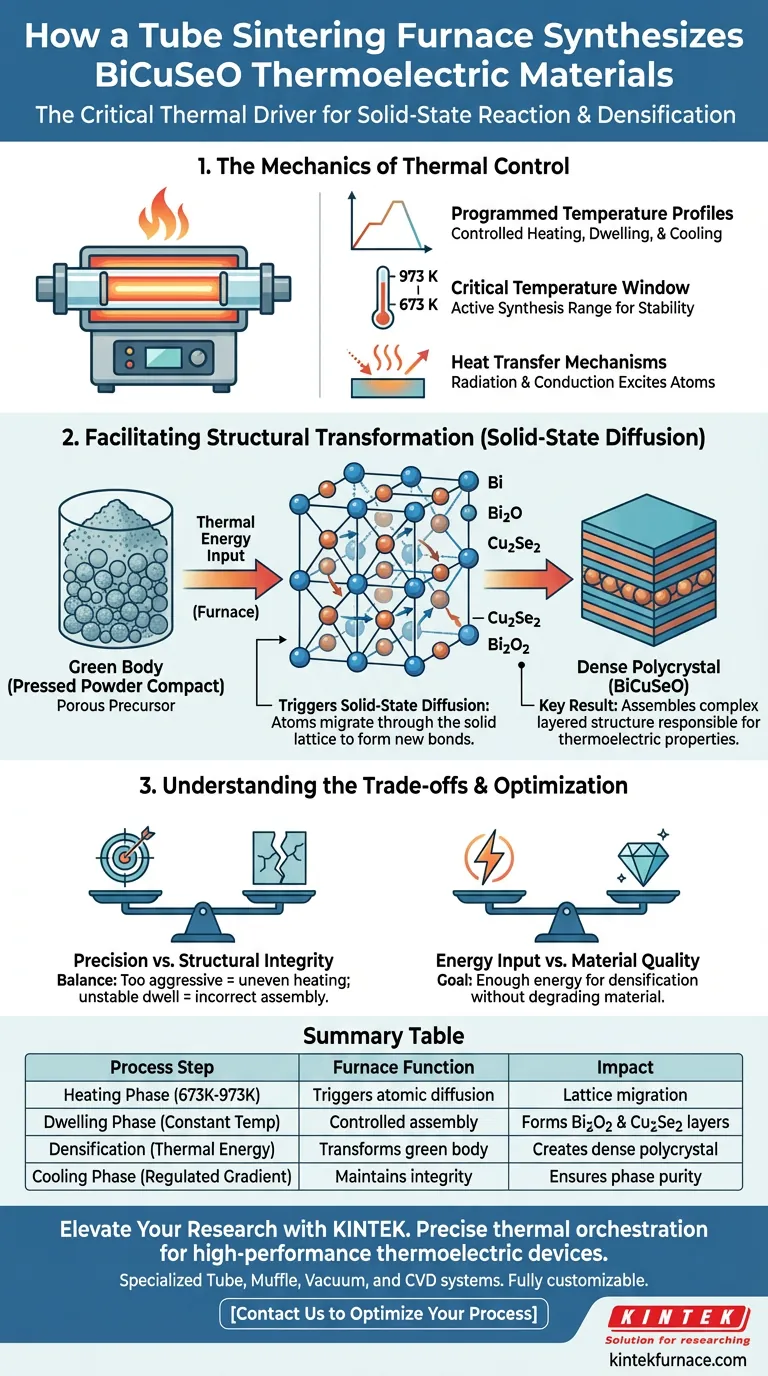

Ein Laborrohr-Sinterofen dient als kritischer thermischer Treiber, der die Synthese von BiCuSeO-Thermoelektrika ermöglicht. Durch die Ausführung präziser, programmierter Temperaturkurven, die typischerweise von 673 K bis 973 K reichen, wendet der Ofen thermische Energie durch Strahlung und Leitung an, um die für die Materialbildung notwendige Festkörperdiffusion auszulösen.

Der Ofen erwärmt die Probe nicht nur; er orchestriert eine präzise Umwandlung von einem gepressten "Grünkörper" zu einem dichten Polykristall, indem er die atomare Anordnung von Bi2O2- und Cu2Se2-Schichten vorantreibt.

Die Mechanik der Temperaturregelung

Programmierbare Temperaturprofile

Der Erfolg der Synthese hängt von der Fähigkeit des Ofens ab, einen mehrstufigen thermischen Zeitplan auszuführen.

Dies beinhaltet kontrollierte Aufheizraten, spezifische Phasen mit konstanter Temperatur (Haltezeiten) und geregelte Abkühlperioden.

Das kritische Temperaturfenster

Die primäre Referenz gibt an, dass die aktive Synthese typischerweise in einem Fenster von 673 K bis 973 K stattfindet.

Die Aufrechterhaltung der Stabilität innerhalb dieses Bereichs ist unerlässlich, da Abweichungen die Reaktionskinetik verändern oder den Diffusionsprozess nicht vollständig aktivieren können.

Wärmeübertragungsmechanismen

Im Inneren der Ofenkammer wird thermische Energie durch Strahlung und Leitung auf die BiCuSeO-Proben übertragen.

Diese Energieübertragung ist der Katalysator, der die Atome in den Vorläufermaterialien anregt und es ihnen ermöglicht, Energiebarrieren zu überwinden und ihre korrekten Gitterpositionen einzunehmen.

Ermöglichung der strukturellen Umwandlung

Auslösen der Festkörperdiffusion

Die Kernfunktion der thermischen Energie ist die Einleitung von Festkörperdiffusionsreaktionen.

Im Gegensatz zu Flüssigphasenreaktionen beruht dieser Prozess darauf, dass Atome durch das feste Gitter wandern, um neue chemische Bindungen zu bilden.

Bildung der geschichteten Architektur

BiCuSeO ist durch seine spezifische Kristallstruktur definiert, die aus abwechselnden isolierenden Bi2O2-Schichten und leitfähigen Cu2Se2-Schichten besteht.

Der Sinterofen treibt den Aufbau dieser komplexen geschichteten Struktur voran, die direkt für die thermoelektrischen Eigenschaften des Materials verantwortlich ist.

Verdichtung des Grünkörpers

Vor dem Eintritt in den Ofen liegt das Material als gepresster Pulverkompakt vor, bekannt als Grünkörper.

Der Sinterprozess eliminiert die Hohlräume zwischen den Pulverpartikeln und wandelt den porösen Kompakt in einen mechanisch robusten, dichten Polykristall um.

Verständnis der Kompromisse

Präzision vs. strukturelle Integrität

Während hohe Temperaturen schnellere Diffusionen ermöglichen, erfordert der Prozess eine exakte Kontrolle des thermischen Feldes.

Wenn die programmierte Kurve zu aggressiv ist, riskieren Sie eine ungleichmäßige Erwärmung; wenn die konstante Temperaturphase instabil ist, kann sich die geschichtete Struktur möglicherweise nicht korrekt zusammenfügen.

Energieeinsatz vs. Materialqualität

Das Ziel ist es, genügend Energie für die Verdichtung bereitzustellen, ohne das Material zu schädigen.

Der Ofen muss den thermischen Input ausbalancieren, um die elektrischen Transporteigenschaften zu maximieren und gleichzeitig sicherzustellen, dass die korrekten Strukturphasen gebildet werden.

Die richtige Wahl für Ihr Ziel treffen

Um Ihre BiCuSeO-Synthese zu optimieren, überlegen Sie, wie Sie den Ofen basierend auf Ihren spezifischen Zielen programmieren:

- Wenn Ihr Hauptaugenmerk auf struktureller Homogenität liegt: Stellen Sie sicher, dass Ihre spezifische programmierte Temperaturkurve eine stabile "konstante Temperatur"-Phase zwischen 673 K und 973 K enthält, um eine vollständige Diffusion zu ermöglichen.

- Wenn Ihr Hauptaugenmerk auf Materialdichte liegt: Priorisieren Sie die Präzision der thermischen Feldkontrolle, um den porösen Grünkörper effektiv in einen festen Polykristall umzuwandeln.

Präzise thermische Regelung ist der Schlüssel zur Umwandlung von Rohpulver in ein Hochleistungs-Thermoelektrikum.

Zusammenfassungstabelle:

| Prozessschritt | Ofenfunktion | Auswirkung auf BiCuSeO |

|---|---|---|

| Aufheizphase | Programmiert 673 K - 973 K | Löst atomare Diffusion und Gitterwanderung aus |

| Haltephase | Konstante Temperaturregelung | Baut abwechselnde Bi2O2- und Cu2Se2-Schichten auf |

| Verdichtung | Thermische Energieübertragung | Wandelt porösen 'Grünkörper' in dichten Polykristall um |

| Abkühlphase | Geregelter Temperaturgradient | Erhält strukturelle Integrität und Phasenreinheit |

Erweitern Sie Ihre thermoelektrische Forschung mit KINTEK

Präzise thermische Orchestrierung ist der Unterschied zwischen einer porösen Probe und einem Hochleistungs-Thermoelektrikum. Unterstützt durch fachkundige F&E und Weltklasse-Fertigung bietet KINTEK spezialisierte Rohr-, Muffel-, Vakuum- und CVD-Systeme, die für die anspruchsvollen Temperaturprofile entwickelt wurden, die für die Synthese komplexer Materialien wie BiCuSeO erforderlich sind.

Ob Sie kundenspezifische Abmessungen oder fortschrittliche mehrstufige Programmierung benötigen, unsere Labor-Hochtemperaturöfen sind vollständig an Ihre einzigartigen Forschungsanforderungen anpassbar. Kontaktieren Sie uns noch heute, um Ihren Sinterprozess zu optimieren und eine überlegene strukturelle Homogenität zu erzielen.

Visuelle Anleitung

Referenzen

- N. P. Madhukar, Saikat Chattopadhyay. Role of sintering temperature in modulating the charge transport of BiCuSeO thermoelectric system: correlations to the microstructure. DOI: 10.1007/s00339-023-07218-4

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- Vertikaler Labor-Quarz-Rohrofen Rohrofen

- Labor-Quarz-Rohrofen RTP Heiz-Rohrofen

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- 1200℃ geteilter Rohrofen Labor-Quarzrohrofen mit Quarzrohr

Andere fragen auch

- Was sind die Vorteile eines Rohrofens? Erzielen Sie präzise thermische Kontrolle für Ihr Labor

- Welche Rolle spielt ein Hochtemperatur-Rohrofen beim Graphitrecycling? Wiederherstellung von Reinheit und Struktur

- Was sind die verschiedenen Arten von Rohröfen und ihre spezifischen Anwendungen? Finden Sie die ideale Laborlösung für Sie

- Warum ist eine sekundäre Hochtemperaturaktivierung in einem Rohröfen erforderlich? Entfesseln Sie die Spitzenleistung des Katalysators

- Warum ist eine Stickstoffatmosphäre in einem Hochtemperatur-Rohrofen bei der Herstellung von Co-HCC-Nanopartikeln erforderlich?

- Welche Rolle spielt eine Röhrenrohrofen bei Biomasse-basiertem Kohlenstoff? Präzise Karbonisierung und Aktivierung freischalten

- Was sind die Vorteile von Rohröfen? Erreichen Sie Präzision, Kontrolle und Vielseitigkeit bei der Wärmebehandlung

- Warum ist ein Laborrohr-Ofen für die Herstellung von kohlenstoffhaltigen Lignin-Nanofaser-Elektroden unerlässlich?