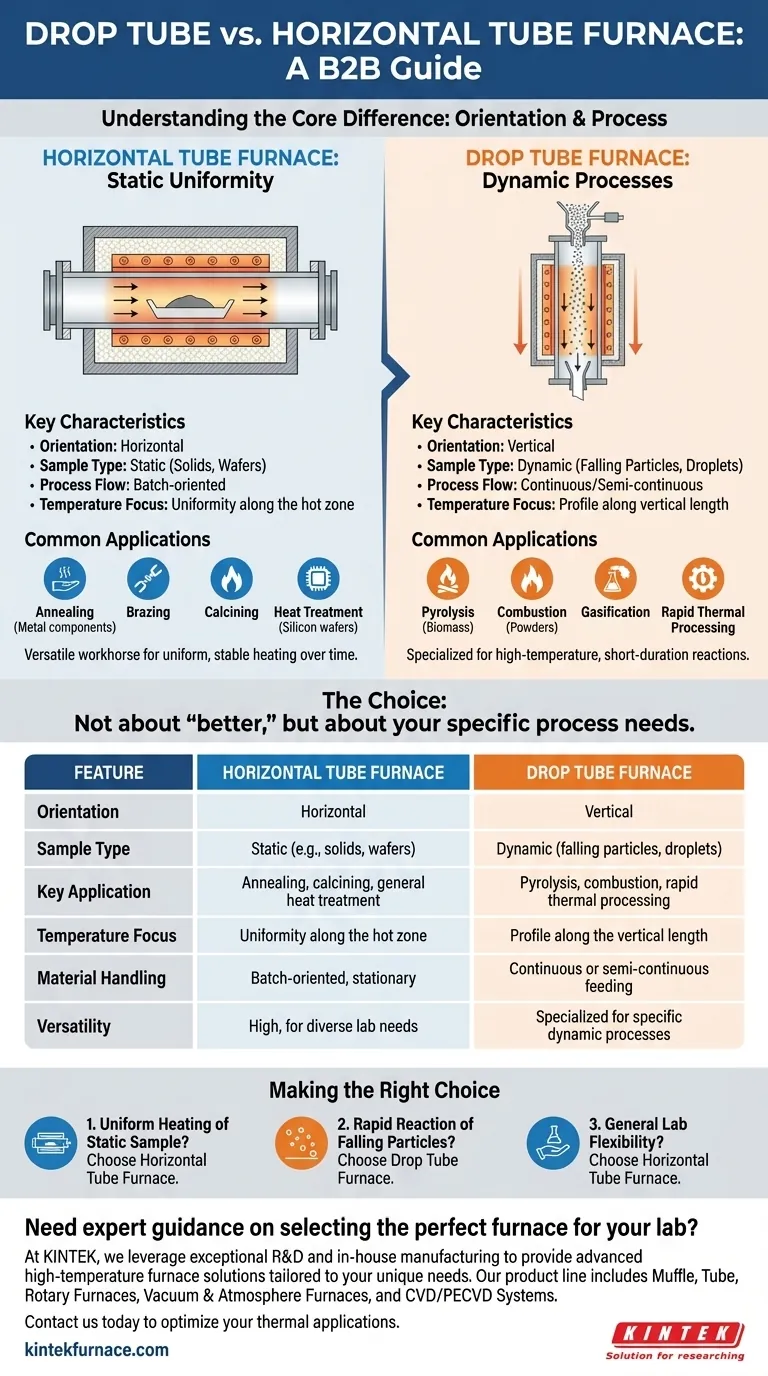

Fallrohröfen und Horizontalrohröfen dienen aufgrund ihrer Konstruktion und ihrer Betriebsmerkmale unterschiedlichen Zwecken. Die vertikale Ausrichtung von Fallrohröfen erleichtert die schwerkraftunterstützte Materialbewegung, wodurch sie sich ideal für eine schnelle thermische Verarbeitung und kontrollierte Aufheiz- und Abkühlraten eignen. Im Gegensatz dazu sind horizontale Rohröfen besser für Prozesse wie Glühen, Löten und Kalzinieren geeignet, bei denen die Materialbewegung weniger kritisch ist. Beide Typen bieten eine präzise Temperaturregelung und Flexibilität beim Atmosphärenmanagement, aber ihre strukturellen Unterschiede bestimmen ihre spezifischen Anwendungen in Forschung und Industrie.

Die wichtigsten Punkte erklärt:

-

Ausrichtung und Materialhandhabung

- Fallrohrofen: Die vertikale Konstruktion ermöglicht eine schwerkraftunterstützte Materialbewegung, die eine schnelle thermische Verarbeitung und kontrollierte Heiz-/Kühlraten ermöglicht. Ideal für Experimente, die schnelle Temperaturänderungen oder Studien mit frei fallenden Partikeln erfordern.

- Horizontaler Rohrofen: Besser geeignet für statische Prozesse wie Glühen oder Löten, bei denen die Materialbewegung nicht im Vordergrund steht. Die horizontale Anordnung vereinfacht das Be- und Entladen bei der Chargenverarbeitung.

-

Temperaturkontrolle und Gleichmäßigkeit

- Beide Öfen bieten eine präzise Temperaturregelung, aber die vertikale Bauweise der Fallrohröfen kann bei bestimmten Anwendungen aufgrund der natürlichen Konvektionsströme eine gleichmäßigere Erwärmung gewährleisten.

- Horizontalöfen zeichnen sich durch gleichmäßige Temperaturen bei längeren Verweilzeiten aus, was für Prozesse wie Kalzinieren oder Sintern entscheidend ist.

-

Atmosphärensteuerung

- Beide Ofentypen können unter kontrollierten Atmosphären (Inert-, Reduktions- oder Oxidationsgasen) betrieben werden, aber Horizontalöfen werden häufiger für Prozesse verwendet, die einen Gasfluss über stationäre Proben erfordern, wie z. B. die chemische Gasphasenabscheidung (CVD).

- Fallrohröfen können eine Gasströmung für reaktive Umgebungen integrieren, legen aber den Schwerpunkt auf einen schnellen Materialtransport durch die Heizzone.

-

Strukturelle Komponenten

- Fallrohrofen: Verfügt über eine zylindrische Heizkammer (Hochtemperaturkeramik/feuerfeste Materialien), Widerstandsheizelemente (z. B. Siliziumkarbidstäbe) und eine Isolierung zur Minimierung von Energieverlusten.

- Horizontaler Rohrofen: Verwendet Quarz- oder Korundrohre für eine kontaminationsfreie Beheizung, mit Widerstandselementen oder Induktionsheizung für eine effiziente Wärmeübertragung.

-

Anwendungen

- Fallrohr-Ofen: Geeignet für Pyrolyse, Verbrennungsstudien oder Partikelreaktivitätstests, bei denen ein schwerkraftgetriebener Materialfluss von Vorteil ist.

- Horizontaler Rohrofen: Bevorzugt für metallurgische Behandlungen (z. B. Glühen), Keramikverarbeitung oder Wärmebehandlungen von Halbleiterwafern.

-

Energie-Effizienz

- Horizontale Öfen können die Wärme bei längeren Prozessen effektiver speichern, während Fallrohröfen den Energieverbrauch bei Experimenten mit kurzer Dauer und hohem Durchsatz optimieren.

-

Flexibilität und Skalierbarkeit

- Horizontalöfen sind oft modular aufgebaut und ermöglichen größere Rohrlängen oder Mehrzonen-Konfigurationen.

- Fallrohröfen sind auf bestimmte, von der Schwerkraft abhängige Anwendungen spezialisiert, was ihre Anpassungsfähigkeit einschränkt, sie aber für Nischenanwendungen hervorragend geeignet macht.

Für Hochtemperaturanwendungen ist ein Hochtemperatur-Rohrofen in beiden Konfigurationen gewählt werden, je nachdem, ob der Prozess von einem vertikalen oder horizontalen Materialfluss profitiert. Die Wahl hängt letztendlich von den spezifischen thermischen und materialtechnischen Anforderungen des Experiments oder Produktionsprozesses ab.

Zusammenfassende Tabelle:

| Merkmal | Fallrohr-Ofen | Horizontaler Rohrofen |

|---|---|---|

| Ausrichtung | Vertikal | Horizontal |

| Material-Handhabung | Schwerkraftunterstützte, schnelle thermische Verarbeitung | Statische Prozesse, chargenweises Laden/Entladen |

| Temperatur-Steuerung | Gleichmäßige Erwärmung, schnelle Wechsel | Konstant für lange Verweilzeiten |

| Atmosphärensteuerung | Reaktive Umgebungen, schneller Durchgang | Gasfluss über stationäre Proben (z. B. CVD) |

| Anwendungen | Pyrolyse, Verbrennungsstudien | Glühen, Löten, Halbleiterbehandlungen |

| Energie-Effizienz | Optimiert für Experimente von kurzer Dauer | Behält die Wärme für längere Prozesse bei |

| Flexibilität | Spezialisiert für schwerkraftabhängige Aufgaben | Modulare, mehrzonige Konfigurationen |

Erweitern Sie die thermischen Verarbeitungsmöglichkeiten in Ihrem Labor mit den fortschrittlichen Ofenlösungen von KINTEK! Ganz gleich, ob Sie die schnelle thermische Verarbeitung eines Fallrohrofens oder die Präzision eines Horizontalrohrofens benötigen, unser Know-how in Forschung und Entwicklung sowie in der eigenen Fertigung gewährleistet maßgeschneiderte Lösungen für Ihre individuellen Anforderungen. Kontaktieren Sie uns noch heute um zu besprechen, wie unsere Hochtemperaturöfen, einschließlich anpassbarer Muffel-, Rohr- und Drehrohröfen, Ihre Forschungs- oder Produktionsprozesse verbessern können.

Produkte, nach denen Sie vielleicht suchen:

Hochvakuum-Beobachtungsfenster für die Ofenüberwachung Präzisionsvakuumdurchführungen für kontrollierte Experimente Zuverlässige Vakuumventile für Systemintegrität MPCVD-Systeme für die moderne Materialsynthese Hochleistungsheizelemente für gleichbleibende Ergebnisse

Visuelle Anleitung

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- Vertikaler Labor-Quarz-Rohrofen Rohrofen

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- Vakuumversiegelter, kontinuierlich arbeitender Drehrohrofen Drehrohrofen

- Labor-Quarz-Rohrofen RTP Heiz-Rohrofen

Andere fragen auch

- Wie erreicht ein vertikales Rohrofen eine präzise Temperaturregelung? Entriegeln Sie überlegene thermische Stabilität für Ihr Labor

- Wie wird ein Hochtemperatur-Rohröfen bei der Synthese von MoO2/MWCNT-Nanokompositen eingesetzt? Präzisionsanleitung

- Was sind die wichtigsten betrieblichen Überlegungen bei der Verwendung eines Labortiegelofens? Beherrschen Sie Temperatur, Atmosphäre und Sicherheit

- Welche Sicherheits- und Zuverlässigkeitsmerkmale sind in einem Vertikalrohr-Ofen integriert? Gewährleistung einer sicheren, konsistenten Hochtemperaturverarbeitung

- Wie wird ein Vertikalrohr-Ofen für Brennstoffstaub-Zündungsstudien verwendet? Modellierung industrieller Verbrennung mit Präzision